一种高强韧石油吊环用钢及其制备方法与流程

[0001]

本发明属于钢铁材料技术领域,特别涉及一种高强韧石油吊环用钢及其制备方法。

背景技术:

[0002]

近年来,随着我国石油资源在常规工况环境下的开发殆尽,石油开采转向更加恶劣的工况环境。在低温环境作业下,石油钻采材料的低温脆断问题逐渐暴露出来,严重影响了采油效率、成本和安全。因此,面对这一新形势,对石油钻采装备材料提出了非常高的要求,需要具备更佳的低温服役性能。石油吊环是石油钻采钻机装备中的关键受力连接件,其主要作用是提升,在石油钻采中起着举足轻重的关键作用。由于在垂直方向载荷大,所以对吊环的质量要求苛刻。随着石油开采设备的不断升级,吊环截面尺寸也越来越大,比如φ100mm、φ125mm、φ140mm规格等。这使得采用传统吊环的成分及制备方法时制备难度增加,往往由于芯部淬透性不足或者不均匀,导致材料发生失效。另外,材料的截面尺寸过大,对锻造、机加工、热处理等各个环节的技术和加工设备要求提高,同时不易加工,精度难保证。

[0003]

20simn2mov钢是一种高强度的低碳马氏体钢,具有较好的淬透性、锻造工艺性能,是目前主要用于石油钻机的吊环、吊卡等受力部件的钢铁材料。申请人经过深入研究发现,采用20simn2mov钢制备大尺寸大型锻件截面的石油吊环产品,存在热处理淬透性限制,低温韧性不足等问题,低温冲击功通常只有几十焦耳,现有材质很难实现同时具有高强度与高韧性匹配的力学性能,严重影响了产品性能的提高,限制了产品应用的范围。

[0004]

cn1861314a、cn102205385a、cn105312848a均公开了一种单臂/双臂吊环的锻造加工方法,所涉及的

技术实现要素:

为吊环的锻造方法,但对于吊环的成分和性能,如力学性能等不得而知。

[0005]

cn206051255u、cn206816195u、cn203463037u、cn202970533u对于吊环所涉及的制作材料、锻造加工方法并未涉及。

[0006]

因此,如何设计合适的化学成分和工艺制备高强韧的石油吊环用钢是目前亟待解决的问题。

发明内容

[0007]

鉴于以上分析,本发明旨在提供一种高强韧石油吊环用钢及其制备方法,用以解决现有石油吊环用钢低温韧性较差的问题,在满足力学性能的基础上不增加石油吊环用钢的成本。

[0008]

本发明的目的主要是通过以下技术方案实现的:

[0009]

一方面,本发明提供了一种高强韧石油吊环用钢,以质量百分比计的化学成分为:c 0.10%~0.20%、si 0.80%~1.20%、mn 3.00%~4.00%、cr 0.01%~0.05%、mo 0.01%~0.05%、p≤0.01%、s≤0.005%,以及ti和v之中的一种或两种,ti+v 0.010%~0.060%,余量为fe及不可避免的杂质。

[0010]

进一步的,以质量百分比计,si 0.85%~1.16%。

[0011]

进一步的,以质量百分比计,mn 3.13%~3.7%。

[0012]

进一步的,以质量百分比计,mo 0.02%~0.05%。

[0013]

另一方面,本发明还提供了一种高强韧石油吊环用钢的制备方法,包括:

[0014]

步骤1:对高强韧石油吊环用钢的原料进行冶炼,得到钢锭;

[0015]

步骤2:对钢锭进行初次锻造成圆柱坯;

[0016]

步骤3:继续对圆柱坯进行多次自由锻造,得到高强韧石油吊环用钢。

[0017]

进一步的,所述步骤2中,初次锻造前,将钢锭加热并保温至钢锭热透。

[0018]

进一步的,所述步骤2中,加热温度为1100℃~1150℃,保温1h以上。

[0019]

进一步的,锻造过程中,保证锻造比不小于10。

[0020]

进一步的,所述步骤3中,得到的高强韧石油吊环用钢的金相组织为马氏体+残余奥氏体。

[0021]

进一步的,所述残余奥氏体的体积分数为5%~20%。

[0022]

与现有技术相比,本发明至少能实现以下技术效果之一:

[0023]

1)本发明通过在成分设计上将c含量控制在0.10%~0.20%,c能强烈提高强度,尤其是通过间隙固溶方式,还能提高淬透性,但是含量过高之后会显著损害塑性、韧性因此,将c含量控制在此范围内既能够保证强度,也能够避免c含量过高影响钢的塑、韧性;mn是奥氏体形成元素,其作用机理为通过提高奥氏体的热力学稳定性从而明显提高钢的淬透性,本发明中适当提高mn含量至3.00%~4.00%,进一步提高淬透性;si用于提高钢的淬透性和抗回火脆性,抑制fe3c形成,稳定(η)碳化物,保证碳分配;辅助添加合适的mo元素推迟回火过程中马氏体的分解和残余奥氏体的转变,进而提高回火稳定性。在钢中添加v、ti等微合金元素,这些都是强碳化物形成元素,可以进行第二相强化等。再经过后续的锻造、热处理过程,获得马氏体+残余奥氏体组织(残余奥氏体的体积分数为5%~20%)。这种组织是本发明钢获得高强韧性的关键所在,传统的石油吊环材料,得到的往往是马氏体组织,具备很高的强度,但是冲击韧性往往差一些,强韧性匹配矛盾突出;本发明得到马氏体+残余奥氏体组织能够保证高强度和高韧性。

[0024]

2)本发明通过各元素含量的综合控制,提高材料的淬透性,保证石油吊环用钢的截面积较大(例如截面尺寸为φ100mm-φ140mm)时,表面和芯部性能相差较小,保证石油吊环用钢各部位的均匀性,进而提高石油吊环用钢的使用寿命。

[0025]

3)本发明的钢在制备过程中,真空冶炼后无需再经电渣重熔步骤,减少了制备工序,提高生产效率。锻造前在奥氏体化温度保温一段时间保证完全奥氏体化;然后进行多次自由锻,保证锻造比不小于10,得到马氏体+残余奥氏体组织,从而得到强韧性的理想配合;只有在本发明的步骤和温度范围内进行热处理才能使石油吊环用钢的强度和韧性匹配,全部达到要求范围。经过真空冶炼、锻造得到的锻件经过夹杂物检验和探伤后均符合要求,因而在满足了钢的强韧性的同时还保证了锻坯的优良纯净度,在工艺上能够减少流程,提高实际生产效率。

[0026]

4)采用本发明成分及方法制得的石油吊环用钢具有良好的综合力学性能,其屈服强度可达到1050mpa以上,抗拉强度达到1400mpa以上,延伸率大于10%,并且-20℃冲击功大于100j,-45℃冲击功大于60j;表面和心部的硬度差小于3hrc。本发明的钢显示出优异的

高强韧性和低温冲击性能。

[0027]

5)由于本申请不需要添加过多的mo、cr或v等合金元素,形成低成本的解决方案。

[0028]

本发明的其他特征和优点将在随后的说明书中阐述,并且,部分可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

附图说明

[0029]

附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的附图标记表示相同的部件。

[0030]

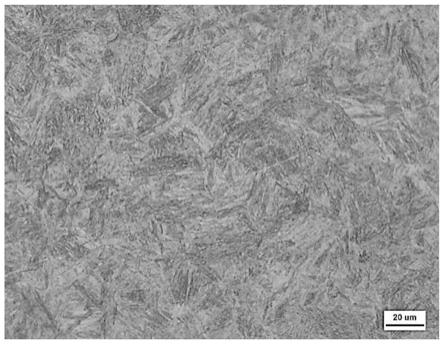

图1为实施例1的钢的金相组织照片;

[0031]

图2为实施例2的钢的金相组织照片;

[0032]

图3为实施例2的钢的金相组织照片;

[0033]

图4为对比例1的钢的金相组织照片;

[0034]

图5为实施例1的透射照片。

具体实施方式

[0035]

以下结合具体实施例对一种高强韧石油吊环用钢及其制备方法作进一步的详细描述,这些实施例只用于比较和解释的目的,本发明不限定于这些实施例中。

[0036]

一种高强韧石油吊环用钢,以质量百分比计的化学成分为:c 0.10%~0.20%、si 0.80%~1.20%、mn 3.00%~4.00%、cr 0.01%~0.05%、mo 0.01%~0.05%、p≤0.01%、s≤0.005%,以及ti和v之中的一种或两种,ti+v 0.010%~0.060%,余量为fe及不可避免的杂质。

[0037]

为了进一步提高上述石油吊环用钢的综合性能,可以对上述石油吊环用钢的组成成分做进一步调整。示例性地,以质量百分比计的化学成分为:si 0.85%~1.16%、mn 3.13%~3.7%、cr 0.02%~0.04%、mo 0.02%~0.05%、v 0.02%~0.03%。

[0038]

以下对本发明中所含组分的作用及用量选择作具体说明:

[0039]

c:是扩大奥氏体相区元素,也是具有强烈固溶强化作用的元素。c含量较低,产品强度不足;c含量过高,产品强度较高,但是韧性和焊接性能较差。c与v、ti等可结合形成纳米级的vc、tic粒子,形成沉淀强化作用。综合考虑,本钢种需要钢具备优良的强韧性,因而本发明控制c含量范围为0.10%~0.20%。

[0040]

si:是常用炼钢中的脱氧剂,但在本发明中,si的含量比一般的钢种都要高,其目的是用于提高钢的淬透性和抗回火脆性,抑制fe3c形成,稳定(η)碳化物,保证碳分配,故将其含量控制在0.80%~1.20%。

[0041]

mn:在钢中起到固溶强化作用,能扩大奥氏体相区,是重要的强韧化元素,作为廉价的提高强度元素,可用来弥补钢中降低c、mo后强度的不足,由于本钢种的强度在1000mpa以上级别,因而需要提高mn含量以增加钢的淬透性,故选择mn含量在3.00%~4.00%。

[0042]

cr:是重要的耐蚀元素之一,同时能强烈提高淬透性,当含量很高时会形成σ相(fe-cr相),σ相出现时显著损害钢的韧性。本发明控制cr含量范围为0.01%~0.05%。

[0043]

mo:能提高钢的淬透性,同时强化晶界,提高钢的耐蚀性能,但是mo含量过高会增

加钢的淬透性,对焊接性和韧性不利,本发明添加mo还考虑到其能提高钢的回火稳定性。但是mo的价格较高,因而综合成本及性能考虑,本发明控制mo含量范围为0.01%~0.05%。

[0044]

v和ti:都是常用的微合金化元素,具有细化晶粒和沉淀强化作用,微量的v、ti就可以提高钢的强度和低温冲击性能,因而选择含量在0.010%~0.060%。

[0045]

p、s作为杂质元素严重损害钢的韧塑性,p含量控制在≤0.01%,s含量控制在≤0.005%。

[0046]

本发明还提供了一种高强韧石油吊环用钢的制备方法,包括:

[0047]

步骤1:对高强韧石油吊环用钢的原料进行冶炼,得到钢锭;

[0048]

步骤2:对钢锭进行初次锻造成圆柱坯;

[0049]

步骤3:继续对圆柱坯进行多次自由锻造,得到所需的高强韧石油吊环用钢。

[0050]

具体的,步骤2中,初次锻造前,为了保证将钢锭加热透,需要将钢锭加热至温度1100℃~1150℃,保温1h以上。考虑到加热温度过高会产生过烧、过热现象,温度过低时钢的变形抗力大,塑性相对差些,不利于后续的锻造过程。因此,选择在1100℃~1150℃的锻造温度范围可以使钢具有较好的塑性和较低的变形抗力。保温时间过短,如果钢锭过大容易造成芯部烧不透,保温时间过长造成奥氏体晶粒粗化,对冷却后钢的组织和性能影响很大。因此,在保证加热质量的前提下,力求加热过程越短越好。因此控制加热温度为1100℃~1150℃,保温1h以上,示例性的,保温1~2h。

[0051]

具体的,步骤2和步骤3的锻造过程中,保证锻造比不小于10,这是因为,锻造比过小,钢锭内部质量控制不好,一些冶金缺陷在锻造过程中得不到愈合改善。通过保证大于10的锻造比可以打碎铸态组织,改善铸态组织,细化晶粒,使得组织均匀、偏析程度降低,最终改善了夹杂物分布、锻合缩孔、气孔和疏松等空洞类缺陷。

[0052]

具体的,步骤3中,石油吊环用钢的截面的尺寸范围较大,例如石油吊环用钢的截面积的尺寸为φ10mm-φ140mm。这是因为本发明通过控制成分,提高了钢的淬透性,保证了制备大截面的石油吊环用钢的均匀性。

[0053]

具体的,步骤3中,最终制备得到的石油吊环用钢的金相组织为马氏体+残余奥氏体。

[0054]

具体的,步骤3中,最终制备得到的石油吊环用钢的组织中残余奥氏体的体积分数为5%~20%(例如,10%~20%)。具体的,步骤3中,最终制备得到的石油吊环用钢的屈服强度可达到1050mpa以上,抗拉强度达到1400mpa以上,延伸率大于10%,并且-20℃冲击功大于100j,-45℃冲击功大于60j;表面和心部的硬度差小于3hrc。

[0055]

与现有技术相比,本发明通过精确控制钢中c、si、mn、cr、mo、v和ti元素的质量百分比,在成分设计上c含量控制在0.10%~0.20%,既能够保证强度的要求,也能避免c含量过高影响钢的脆性;同时本发明钢最大的一个特点是适当提高mn含量至3.00%~4.00%,进一步提高淬透性,并且加入适当含量的si用于提高钢的淬透性和抗回火脆性,抑制fe3c形成,稳定(η)碳化物,保证碳分配;辅助添加合适的mo元素提高回火稳定性,添加v、ti等微合金元素进行第二相强化等,再经过后续的热处理过程,获得马氏体+残余奥氏体组织。这种组织是本发明钢获得高强韧性的关键所在,以往的石油吊环材料,得到的往往是马氏体组织,具备很高的强度,但是冲击韧性往往差一些,强韧性匹配矛盾突出。如果石油吊环的使用截面积进一步增大,则往往会出现材料因热处理过程中淬透性不足,导致表面和芯部

性能相差很大,影响石油吊环的使用性能。本发明钢的成分和制备方法的设计,能够很好地解决上述问题,实现现有石油吊环材料的升级改进。由于本发明不需要添加过多的mo、cr或v等合金元素,形成低成本管材解决方案。并且本发明的制备工序减少,生产效率提高,经济效益显著。

[0056]

本发明实施例1-3与对比例1的钢的化学成分见表1,实施例1-3与对比例1的力学性能见表2。

[0057]

实施例1:

[0058]

如表1所示,本实施例的石油吊环用钢的化学组成(质量百分比%)为:c:0.16、si:1.09、mn:3.70、s:0.003、p:0.003、cr:0.04、mo:0.02、v:0.02、ti:0.02,余量为fe及不可避免的杂质。制备得到的石油吊环用钢的截面尺寸为φ30mm和φ110mm。

[0059]

具体步骤及工艺参数如下:

[0060]

步骤1:对高强韧石油吊环用钢的原料进行冶炼,得到钢锭;

[0061]

步骤2:将钢锭加热至温度1150℃,保温1.5h后,进行初次锻造成圆柱坯;

[0062]

步骤3:对圆柱坯进行多次自由锻造,得到所需的石油吊环用钢。锻造过程中锻造比为10。

[0063]

实施例2:

[0064]

如表1所示,本实施例的石油吊环用钢的化学组成(质量百分比%)为:c:0.10、si:0.85、mn:3.50、s:0.003、p:0.003、cr:0.02、mo:0.03、v:0.03、ti:0.02,余量为fe及不可避免的杂质。制备得到的石油吊环用钢的截面尺寸为φ60mm和φ110mm。

[0065]

具体步骤及工艺参数如下:

[0066]

步骤1:对高强韧石油吊环用钢的原料进行冶炼,得到钢锭;

[0067]

步骤2:将钢锭加热至温度1100℃,保温1.2h后,进行初次锻造成圆柱坯;

[0068]

步骤3:对圆柱坯进行多次自由锻造,得到所需的石油吊环用钢。锻造过程中,锻造比为10。

[0069]

实施例3:

[0070]

如表1所示,本实施例的石油吊环用钢的化学组成(质量百分比%)为:c:0.20、si:1.16、mn:3.13、s:0.003、p:0.003、cr:0.04、mo:0.05、v:0.03、ti:0.02,余量为fe及不可避免的杂质。制备得到的石油吊环用钢的截面尺寸为φ60mm和φ125mm。

[0071]

具体步骤及工艺参数如下:

[0072]

步骤1:对高强韧石油吊环用钢的原料进行冶炼,得到钢锭;

[0073]

步骤2:将钢锭加热至温度1120℃,保温1.2h后,进行初次锻造成圆柱坯;

[0074]

步骤3:对圆柱坯进行多次自由锻造,得到所需的石油吊环用钢。锻造过程中,锻造比为10。

[0075]

对比例1

[0076]

本发明对比例,化学组成(质量百分比%)为20simn2mov的成分:c:0.22、si:0.95、mn:2.47、s:0.003、p:0.004、mo:0.36、v:0.11;余量为fe及不可避免的杂质。制备得到的石油吊环用钢的截面尺寸为φ60mm和φ110mm。

[0077]

具体步骤及工艺参数如下:

[0078]

步骤1:对传统石油吊环用钢按成分原料进行真空冶炼、电渣重熔工序得到钢锭;

[0079]

步骤2:将钢锭加热至温度1150℃,保温1.5h后,进行初次锻造成圆柱坯;

[0080]

步骤3:对圆柱坯进行多次自由锻造,得到所需的石油吊环用钢。

[0081]

表1为本发明钢和对比例钢的化学成分,实施例1-3的具体化学成分以质量百分比计为:c 0.10%~0.20%、si 0.80%~1.20%、mn 3.00%~4.00%、cr 0.01%~0.05%、mo 0.01%~0.05%、p≤0.01%、s≤0.005%,以及ti和v之中的一种或两种,ti+v 0.010%~0.060%,余量为fe及不可避免的杂质。

[0082]

表1钢的化学成分(wt%)

[0083][0084]

表2为本发明钢和对比例钢经过xrd分析得出的残余奥氏体体积分数结果。图1为实施例1的金相组织照片,图2为实施例2的金相组织照片,图3为实施例3的金相组织照片,图4为对比例的金相组织照片。图5为实施例1的透射照片,基本组织为板条马氏体,组织内存在大量残余奥氏体。由表2可以看出,实施例1-3的微观组织中残余奥氏体体积分数均大于传统石油吊环钢20simn2mov中的,且体积分数在10%~20%。

[0085]

表2实施例1-3与对比例1的钢中残余奥氏体体积分数(%)

[0086]

试样编号残余奥氏体体积分数(%)实施例116.5实施例214.8实施例315.3对比例13.7

[0087]

表3为本发明钢和对比例钢的力学性能,实施例1-3的石油吊环用钢的屈服强度可达到1050mpa以上(例如1106~1123mpa);抗拉强度达到1400mpa以上(例如1457~1492mpa);延伸率大于10%(例如,大于或等于12.5%);-20℃冲击功大于100j(例如106~134j),远远高于对比例的45~49j;-45℃冲击功大于60j(例如65~98j),远远高于对比例的39~43j;表面和心部的硬度差小于3hrc(例如0.1~2.6hrc),低于对比例的3.3~5.6hrc。对比可知,本发明实施例1-3的综合力学性能优良。

[0088]

可知采用本发明的成分与方法,可制得微观组织为马氏体+残余奥氏体的优异的高强韧性和低温冲击性能的石油吊环用钢。相比于对比例的力学性能,本发明的低温冲击性能优越,且表面和心部的均匀性好,即使是大截面尺寸钢,本发明钢的表面和心部的均匀性也显著优于对比例,本发明钢具有良好的力学性能。

[0089]

表3本发明钢和对比例钢的力学性能

[0090][0091][0092]

综上所述,本发明旨在提供一种高强韧石油吊环用钢及其制备方法,采用合适的成分设计及热处理工艺,通过精确控制钢中c、si、mn、cr、mo、v和ti元素的质量百分比,再经过后续的热处理过程,获得马氏体+少量残余奥氏体组织。其组织均匀致密,兼具高强度和优异的低温冲击性,以及优异的性能均匀性,有效地提升了石油吊环用钢的综合力学性能。由于本发明不需要添加过多的mo、cr或v等合金元素,形成低成本管材解决方案。并且本发明的制备工序减少,生产效率提高,经济效益显著。

[0093]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1