一种铸铝防撞梁总成的轻量化制造方法与流程

[0001]

本发明涉及一种铸铝防撞梁总成的轻量化制造方法,属于汽车部件制造技术领域。

背景技术:

[0002]

据世界铝业协会报道,汽车质量每降低10%,油耗就可以降低6%至8%,汽车每减轻100kg,每100km可以减少co2排放8~11g,减少油耗0.3~0.5l。面对严峻的排放和能源问题,汽车轻量化设计和创新材料的应用是解决此问题的一个有效途径。新材料的应用可以减少传统钢材资源短缺的问题,同时创新材料的协调性可以更适用于汽车的相关部件。

[0003]

汽车防撞梁总成主要由防撞梁、吸能盒、车身安装板、拖钩螺母等多个零部件组成,主要功能是承受正面碰撞的冲击载荷,通过自身的变形吸能保护车身和乘员安全。传统的防撞梁一般采用了低碳钢的材料,虽然强度合格但不利于实现汽车的轻量化。为了实现轻量化的目标,有人开始提出采用铝合金材料来代替传统的钢制保险杠,如7075铝和6061铝。

[0004]

传统技术缺点:传统汽车防撞梁一般采用钢制结构,制作方法多采用冲压,小批量生产受限制,难以达到较高的精度要求,并且不利于实现一体化以减轻重量。采用钢制结构不利于汽车的轻量化。

[0005]

导致原因:钢制防撞梁一般采用高强度钢,其强度可以满足碰撞安全性要求,但本身材料密度较大,故不利于整车的轻量化。采用铝合金制作防撞梁有助于整车的轻量化,但普通铝合金防撞梁一般还是采取冲压制作。冲压模具精度要求高,制作比较复杂以及制作费用高,所以小批量生产成本较高。

技术实现要素:

[0006]

本发明的目的在于提供一种铸铝防撞梁总成的轻量化制造方法。

[0007]

为实现上述目的及其他相关目的,本发明提供的技术方案是:一种铸铝防撞梁总成的轻量化制造方法,

[0008]

采用铸造工艺制备防撞梁,所述铸造工艺采用的原料铝合金由下列质量分数的物质组成:6.5-7.5%的硅、0.45-0.65镁、0.1-0.15钛、0-0.07%铍,余量为铝,共计100/%;

[0009]

铸造工艺的浇注过程包括:当铝合金加热得到的铝合金液的温度达到720℃时,加入铝合金液质量2%的al-5ti-1b中间合金进行细化处理,等al-5ti-b中间合金熔化后,加入铝合金液质量与al-5ti-b中间合金质量之和0.4%的al-10sr合金进行变质,同时进行氩气旋转喷吹除气;然后静置6~10min,当温度达到745℃,扒渣出炉;静置6-10min,等待温度下降到710℃时,浇注到预热好的陶瓷型熔模型壳中;浇注速度为:

[0010][0011]

式中,v

c

为铝合金液浇注速度,单位为cm/s;h为防撞梁高度,单位为cm;为防撞梁

壁厚,单位为cm;t为浇注温度,单位为℃。

[0012]

优选的技术方案为:所述铝合金为zl114a铝合金。

[0013]

由于上述技术方案运用,本发明与现有技术相比具有的优点是:

[0014]

1、本发明采用材料-工艺一体化设计方法,防撞梁最终采用铸铝工艺,其重量从原车的4.15kg降到了3.30kg,实现了20.5%的轻量化。

[0015]

2、采用精密铸造熔模铸造的工艺,铸件尺寸更加精准,表面光洁度更好,产品精度较高,只需进行少量加工或不需加工就可直接使用,适用于高精度、小批量的生产需求。

具体实施方式

[0016]

以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本实施例所揭露的内容轻易地了解本发明的其他优点及功效。

[0017]

本文中使用的术语的目的仅在于说明特别实施例,并不意图对本发明做限制。除非上下文明确显示,否则本文中使用的单数形式“一”、“一个”亦包括复数形式。

[0018]

实施例:一种铸铝防撞梁总成的轻量化制造方法

[0019]

本实施例材料上选取铝合金材料代替传统钢材设计防撞梁,工艺上采用熔模铸造工艺代替冲压工艺,采用了铸铝制作防撞梁的办法,根据熔模精密铸造要求和铝合金材料性能,研究材料和工艺组合机制,优化防撞梁性能,进而实现材料-工艺一体化设计。

[0020]

铝合金精密铸造防撞梁,铸造铝的材料型号为zalsi7mg1a,代号zl114a,材料密度265,弹性模量73gpa,泊松比0.33。一体化防撞梁三维结构的制造流程主要包括:浇注系统设计,铸造工艺参数确定,金属液浇注,热处理等。经一系列步骤获得样件后,需对铸造成型的构件进行严格的工艺质量检查,射线检查内部质量,铸件中不得有气孔、裂纹等缺陷存在;铸件外部表面不得有毛刺、飞边等凸起结构,另外铸件表面需做喷砂处理,保持干净。综上,以前防撞梁的性能为目标,以精密铸造的标准和工艺为条件,最终设计出防撞梁铸铝工艺。

[0021]

1、铸造铝合金材料

[0022]

铝合金按照成分(合金元素的含量)和加工工艺的不同,可分为铸造铝合金和变形铝合金。其中铸造铝合金在我国的牌号由“z”、al和主要元素化学符号以及表示元素含量的数字四部分组成。代号由“zl”和3个数字构成,第一个数字表示合金的系列,后两个数字表示顺序号,优质合金在最后附上字母“a”。铸造铝合金按照主要加入合金元素的不同,分为四种系列,分别为al-si、al-cu、al-mg和al-zn,对应zl1、zl2、zl3、zl4来表示。

[0023]

本实施例采用铸造铝合金zl114a通过精密铸造而成。zl114a材料属于al-si系列铝合金,其中si含量一般为5%~13%(质量分数),属于亚共晶和共晶型合金,具有铸造流动性好、气密性好、收缩率低和热裂倾向小等特点,经过变质与热处理后,具有良好的力学性能、物理性能、耐蚀性能和较好的机械加工性能,是应用最为广泛的一类铸造合金。zl114a铸造铝合金为可热处理强化的al-si-mg系铸造铝合金,该合金具有较好的充型流动性与力学性能,即高的流动性、气密性和低的热裂倾向,还具有良好的耐腐蚀性能和焊接性能,是一种应用广泛的铸造铝合金。

[0024]

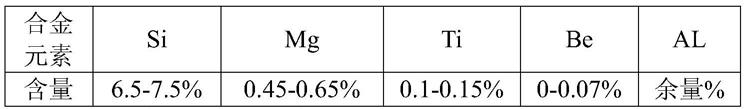

本实施例中中铸造铝合金zl114a成分如表1所示:

[0025]

表1 zl114a硅铝合金的实际化学成分

[0026][0027]

表1所示,si、mg为zl114a合金主要强化元素,形成mg2si相沉淀强化,si含量高时,初生硅会影响合金的强度和伸长率;mg的含量应充分与si形成足量的mg2si相;ti对α相有细化作用。

[0028]

2、铸造过程及后处理

[0029]

1)防撞梁三维结构设计

[0030]

2)型壳制造

[0031]

型壳制造的主要的工序为涂挂涂料、撒砂、干燥和硬化、脱蜡与焙烧。对铝合金精铸来说,一般选用的中温蜡模料,本实施例采用wm114蜡料。涂料方面,选用的面层涂料粉为325目的电熔刚玉粉,面层背层都选择硅溶胶为粘接剂,背层涂料粉选用选用325目铝矾土粉,粘接剂为硅溶胶。为了保证硅溶胶涂料能很好的涂挂在模组上,在上涂料前应对模料进行清洗,把模料浸泡在表面活性的溶液中进行清洗,除去蜡料表面油污等,之后用压缩空气吹干。由于硅溶胶型壳采用干燥硬化的胶凝方法,不用化学硬化法。因而制壳工艺简单,为:上涂料、撒砂、干燥。如此反复多次达到所需型壳厚度。型壳厚度采用8mm。

[0032]

3)浇注系统设计

[0033]

熔模铸造浇注系统包括直浇道、横浇道和内浇道。内浇道是横浇道和型腔之间相连接的通道。防撞梁尺寸较大,设置多个内浇口,这将可以使金属液快速平稳填充,同时能减少铸件浇不足、冷隔、卷气等缺陷。同时防撞梁是一个左右对称的形状,因此在内浇口也被设计成左右对称。考虑到后续铸件的加工问题,将浇注口设计在较为容易处理的前梁表面。横浇道是直浇道与内浇口之间相连接的通道,为了方便加工,本实施例的横浇道采用圆形截面。直浇道是连接浇口杯与横浇道或内浇道的通道,本实施例的直浇道采用上宽下窄的形状,方便金属液的上下浇注。

[0034]

4)制造工艺参数确定

[0035]

包括浇注温度和浇注时的处理以及后期热处理等。将在后面提到。

[0036]

5)浇注过程

[0037]

当铝合金液的温度达到720℃时,加入为熔料总量2%的al-5ti-1b进行细化处理,等al-5ti-b熔化后,加入炉料总量为0.4%的al-10sr合金进行变质,同时进行氩气旋转喷吹除气。静置6~10min,当温度达到745℃,扒渣出炉。静置6~10min,等待合金液温度下降到710℃时,浇注到预热好的陶瓷型熔模型壳中。

[0038]

浇注速度为

[0039]

v

c

为铝合金液浇注速度(cm/s),h为防撞梁高度(cm),δ为防撞梁壁厚(cm),t为浇注温度(℃)。

[0040]

6)热处理

[0041]

铸态下的铝合金,由于基体中含有脆性的晶体且固溶体晶粒粗大,铝合金的力学性能较低,不能满足正常使用的要求,往往通过热处理来提高铝合金的力学性能。热处理强化的主要方法是淬火加人工时效。铝合金获得时效强化的前提条件是其中一个或多个合金

元素的固溶度随着温度的降低而降低。热处理的目的大致有以下几个方面:(a)提高合金抗拉强度和硬度,保证一定的塑性,改善合金的切削加工性能等;(b)消除由于铸件壁厚不均匀、快速冷却等所造成的内应力;(c)稳定铸件的尺寸和组织,防止和消除因高温引起相变产生体积胀大现;(d)消除偏析和针状组织,改善合金的组织和力学性能。

[0042]

对于zl114a铝合金来说,一般进行t6热处理。关于t6热处理,美国金属学会所编写的手册给出t6状态的工艺为:在540℃固溶处理8h,然后在油中淬火,接着在175℃时效处理6h。然而澳大利亚pacifica公司的研究表明,制定的t6热处理工艺为:547℃

±

1.5℃固溶处理45min,淬火后在185℃

±

1.5℃时效处理60min。结果表明按照此热处理工艺不但具有更好的力学性能,而且可显著缩短处理时间,降低生产成本。

[0043]

(a)固溶处理

[0044]

所谓固溶处理就是将合金加热至高温单相区恒温保持,使过剩相充分溶解后快速冷却,以得到过饱和固溶体的热处理工艺。对于zl114a合金来说在固溶过程中,将发生mg2si相的溶解,在固溶温度下合金处于(α+si)两相区。固溶处理的过程主要为mg和si元素固溶入α-al基体中,mg和si在α-al基体中均匀化,共晶si相形态在固溶过程中发生由纤维状向粒状形态的转变。对al-si-mg来说,单独进行固溶强化对提高合金性能不太明显,必须随后进行时效处理使强化mg2si从基体中析出才能起到强化作用。影响固溶处理主要包括三个因素:固溶温度、固溶时间和淬火水温。

[0045]

(b)时效处理

[0046]

固溶后的铸件在室温或加热到某一温度下保温,随着保温时间的延长,其强度和硬度升高,塑性和韧性下降的现象叫时效强化。对zl114a铝合金来说,在时效的开始阶段,由于基体中mg2si过饱和度很大,所以析出过程很快,强度和硬度会大幅度提高。随着时效时间的延长,mg2si过饱和度逐渐下降,这时强度和硬度上升变得平缓,如果继续保温,mg2si不再析出而开始长大粗化,强度和硬度下降。为了保证合金的强度,对zl114a铝合金来说,为了保证强度,一般时效温度在160℃以上。影响时效处理主要包括两个因素:时效时间、时效温度。

[0047]

进行固溶处理时,先将厢式电阻炉调到所需的温度,由于电阻炉在加热过程升温速度较快,而热电偶在测温时有一定的延迟,故等电阻炉温度显示表稳定时,把试样放入电阻炉中。淬火用60℃的水,水温上下相差

±

10℃,淬火后2min取出试样。8至24h后再进行时效处理。时效处理用烘干箱,烘干箱的使用温度范围是0~250℃,烘干箱的温度控制误差为

±

1℃。进行时效处理时,在快升到预定温度的时候将试样放入烘干箱,并且使试样尽量接近于烘干箱的控温温度计附近。

[0048]

7)铸件清理

[0049]

本实施例中铸件属于hb963-2005ⅰ类,铸件未注尺寸公差按gb/t6414-ct9,铸件整体平面度为2mm,铸件整体吹砂处理。为了达到此设计要求,铸件浇注好以后,必须进行一定的清理工作。从铸件上清除型壳,自浇冒系统上取下铸件,去除铸件上所粘附的型壳耐火材料,铸件热处理后的清理。质量要求达到ⅰ类铸件要求,必需进行100%进行x射线探伤,100%进行荧光探伤。为了保证铸件能准确地安装到整车上面,必需进行一定的机械加工处理,例如,打孔、除氧化皮、尽边和切割浇口残余,吹砂处理等。

[0050]

新型铸铝防撞梁设计,以原车钢制防撞梁为参考,一方面通过对防撞梁横梁的三

点约束工况进行拓扑优化,获得集中力区域的材料分布规律,以此分布规律对横梁进行再设计;另一方面通过比较不同截面形状的吸能盒结构,选取吸能特性最优的结构作为铸铝防撞梁的吸能盒结构。

[0051]

常见的防撞梁主梁截面类型有“弓”形、“凸”形等,考虑到简化铸造工艺的要求,采用半封闭的凸形结构作为其截面形状。铸件材料选取为铸造铝合金zl114a。

[0052]

以上所述者仅为用以解释本发明之较佳实施例,并非企图具以对本发明做任何形式上之限制,是以,凡有在相同之发明精神下所作有关本发明之任何修饰或变更,皆仍应包括在本发明意图保护之范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1