一种光生阴极保护纳米涂层的制作方法

[0001]

本发明属于阴极保护领域,尤其是涉及一种光生阴极保护纳米涂层。

背景技术:

[0002]

zn-ni合金镀层作为一种牺牲阳极性阴极保护镀层,因其具有较好的综合性能,已广泛应用于各个领域。目前制备zn-ni合金镀层的技术普遍为电镀,存在以下缺点:

[0003]

(1)电镀存在废水、废气、废杂等污染物,属于落后淘汰的工艺;

[0004]

(2)电镀过程中存在析氢现象,零件有氢脆断裂风险;

[0005]

(3)zn-ni合金镀液成分不稳定,较难控制,合金中ni含量经常超出较优的质量分数范围。

[0006]

tio2是n型宽禁带半导体材料,当将tio2涂覆于金属表面时,tio2薄膜受太阳光激发产生的电子将会不断地向电势较低的金属表面迁移,致使金属表面获得多余的负电荷,宏观表现在金属表面电势降低,使金属进入热力学稳定区即阴极保护状态,从而抑制金属的腐蚀。

[0007]

目前,tio2薄膜的制备技术主要是凝胶-溶胶法、沉淀法、微乳液法、水解法、水热法等,这些方法制备的膜层主要存在以下缺点:

[0008]

(1)杂质多,影响膜层的光电效应;

[0009]

(2)厚度均较厚,50μm以上,影响零件外形尺寸;

[0010]

(3)tio2颗粒易团聚,晶粒尺寸较大,影响膜层的光电效应;

[0011]

(4)手工操作,质量一致性及稳定性较差。

[0012]

真空磁控溅射镀膜是指将涂层材料作为靶阴极,利用氩离子轰击靶材,产生阴极溅射,将靶材原子溅射到工件上,形成沉积层的一种镀膜技术。该方法具有以下优点:

[0013]

(1)无废水、废气、废渣的排放,属于清洁无污染的环保型加工方式;

[0014]

(2)加工工艺操作简单,膜层质量稳定性较高;

[0015]

(3)加工过程无析氢现象,产品无氢脆风险。

技术实现要素:

[0016]

有鉴于此,本发明旨在提出一种光生阴极保护纳米涂层,以充分利用zn-ni合金涂层优异的牺牲阳极性阴极保护作用及tio2光生阴极保护功能,形成一种多功能、智能型光感应纳米涂层,可大幅度提升涂层的防腐蚀性能。

[0017]

为达到上述目的,本发明的技术方案是这样实现的:

[0018]

一种光生阴极保护纳米涂层,包括采用真空磁控溅射镀膜的方法在金属基体表面依次沉积的zn-ni合金涂层和纳米tio2涂层。

[0019]

进一步地,所述金属基体表面的粗糙度≤3.2。

[0020]

进一步地,所述zn-ni合金涂层的厚度为5-8μm,其中ni的含量为12-15%。

[0021]

进一步地,所述纳米tio2涂层的厚度为2-5μm,所述纳米tio2涂层中的纳米tio2为

金红石型,且晶粒大小20-50nm。

[0022]

一种光生阴极保护纳米涂层的制备方法,包括以下步骤:

[0023]

(1)在真空磁控溅射镀膜之前对金属基体表面先进行预处理,然后将金属基体悬挂于真空磁控溅射镀膜机炉腔内,且基体可360

°

旋转,然后安装zn-ni合金靶材,将真空磁控溅射镀膜机调整到功率为80~120w,真空度为3

×

10-3

~10

×

10-3

pa,钯基距为3~10cm,在金属基体表面进行镀膜,镀膜结束后对zn-ni合金涂层进行目视检查和附着力检测;

[0024]

(2)制备所述纳米tio2涂层时先安装tio2靶材,然后将真空磁控溅射镀膜机调整到功率为80~120w,真空度为3

×

10-3

~10

×

10-3

pa,钯基距为3~10cm,在制备好的zn-ni合金涂层表面进行镀膜,镀膜结束后对纳米tio2涂层进行目视检查和附着力检测。

[0025]

进一步地,所述预处理过程依次为除油、水洗和干燥。

[0026]

进一步地,所述zn-ni合金涂层与所述纳米tio2涂层的目视检查标准为镀膜外观均匀一致,结晶均匀、细致、连续,禁止出现镀膜粗糙、烧焦、麻点、黑点、起泡、脱落现象。

[0027]

进一步地,所述zn-ni合金涂层的附着力检测方法为:在制备好的zn-ni合金涂层的批次产品中随机抽取3件,加热至250

±

10℃,保温4小时,取出后立即放入室温水中,试样不能出现起泡、片状剥离或片状脱落现象。

[0028]

进一步地,所述纳米tio2涂层的附着力检测方法为:在制备好的纳米tio2涂层的批次产品中随机抽取3件,加热至300

±

10℃,保温4小时,取出后立即放入室温水中,试样不能出现起泡、片状剥离或片状脱落现象。

[0029]

相对于现有技术,本发明所述的一种光生阴极保护纳米涂层具有以下优势:

[0030]

本发明所述的一种光生阴极保护纳米涂层创新地采用真空磁控溅射镀膜的方式,通过调节加工工艺参数,实现在基体表面预先沉积一层zn-ni合金涂层,然后在zn-ni合金涂层表面再沉积一层纳米tio2涂层。在无光照的情况下,zn-ni合金牺牲阳极性阴极保护作用以及纳米tio2涂层的机械隔离保护作用可为基体材料提供优异的防腐蚀性能,在有光照的情况下,纳米tio2涂层的光生阴极保护作用可生成光生电子,进入zn-ni合金涂层中,降低涂层体系的电极电位,从而达到降低腐蚀速率的目的。

附图说明

[0031]

构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

[0032]

图1为本发明实施例所述的zn-ni合金/纳米tio2涂层示意图;

[0033]

图2为本发明实施例所述的各种类型涂层在有无光照条件下的开路电位图。

[0034]

附图标记说明:

[0035]

1、金属基体;2、zn-ni合金涂层;3、纳米tio2涂层。

具体实施方式

[0036]

除有定义外,以下实施例中所用的技术术语具有与本发明所属领域技术人员普遍理解的相同含义。以下实施例中所用的试验试剂,如无特殊说明,均为常规生化试剂;所述实验方法,如无特殊说明,均为常规方法。

[0037]

下面结合实施例及附图来详细说明本发明。

[0038]

实施例1

[0039]

某4130合金钢试片,尺寸为100

×

50

×

3mm,表面粗糙度为3.2,加工工艺流程为:除油

→

水洗

→

干燥

→

真空磁控溅射。其中真空磁控溅射工艺流程参数为:将表面洁净无油污及异物的试片悬挂于真空磁控溅射镀膜机炉腔内,试片可360

°

旋转。安装zn-ni合金靶材(纯度为99.99%,其中ni含量为12~15%),功率为90~120w,真空度为5

×

10-3~10

×

10-3pa,钯基距为6~10cm。镀膜结束后对zn-ni合金涂层进行外观、厚度、ni含量、附着力性能检测,合格后进行纳米tio2涂层的加工,安装tio2靶材(纯度为99.99%),功率为90~120w,真空度为5

×

10-3~10

×

10-3pa,钯基距为6~10cm。待完成tio2涂层的加工完毕后,取出工件,对涂层进行外观、厚度、结晶类型、晶粒尺寸、附着力性能检测。

[0040]

具体结果如表1及表2所示。

[0041]

表1试片表面zn-ni合金涂层检测结果

[0042]

序号检测项目检测结果是否合格1外观结晶细致、连续,无粗糙、脱落现象合格2厚度6μm合格3镍含量14%合格4附着力未出现起泡、片状剥离或片状脱落现象合格

[0043]

表2试片表面tio2涂层检测结果

[0044]

序号检测项目检测结果是否合格1外观结晶细致、连续,无粗糙、脱落现象合格2厚度3μm合格3晶粒类型尺寸金红石型、30nm合格4附着力未出现起泡、片状剥离或片状脱落现象合格

[0045]

实施例2

[0046]

某17-4ph螺栓,规格为5

×

14,表面粗糙度为1.6,加工工艺流程为:加工工艺流程为:除油

→

水洗

→

干燥

→

真空磁控溅射。其中真空磁控溅射工艺流程参数为:将表面洁净无油污及异物的试片悬挂于真空磁控溅射镀膜机炉腔内,试片可360

°

旋转。安装zn-ni合金靶材(纯度为99.99%,其中ni含量为12~15%),功率为80~120w,真空度为3

×

10-3~10

×

10-3pa,钯基距为3~10cm。镀膜结束后对zn-ni合金涂层进行外观、厚度、ni含量、附着力性能检测,合格后进行纳米tio2涂层的加工,安装tio2靶材(纯度为99.99%),功率为80~120w,真空度为3

×

10-3~10

×

10-3pa,钯基距为3~10cm。待完成tio2涂层的加工完毕后,取出工件,对涂层进行外观、厚度、结晶类型、晶粒尺寸、附着力性能检测。

[0047]

具体结果如表3及表4所示。

[0048]

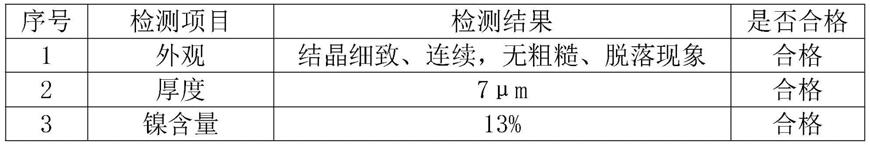

表3螺栓表面zn-ni合金涂层检测结果

[0049][0050]

[0051]

表4螺栓表面tio2涂层检测结果

[0052]

序号检测项目检测结果是否合格1外观结晶细致、连续,无粗糙、脱落现象合格2厚度2μm合格3晶粒类型尺寸金红石型、40nm合格4附着力未出现起泡、片状剥离或片状脱落现象合格

[0053]

实施例3

[0054]

某a286螺栓,规格为6

×

28,表面粗糙度为1.6,加工工艺流程为:加工工艺流程为:除油

→

水洗

→

干燥

→

真空磁控溅射。其中真空磁控溅射工艺流程参数为:将表面洁净无油污及异物的试片悬挂于真空磁控溅射镀膜机炉腔内,试片可360

°

旋转。安装zn-ni合金靶材(纯度为99.99%,其中ni含量为12~15%),功率为80~120w,真空度为6

×

10-3~9

×

10-3pa,钯基距为5~10cm。镀膜结束后对zn-ni合金涂层进行外观、厚度、ni含量、附着力性能检测,合格后进行纳米tio2涂层的加工,安装tio2靶材(纯度为99.99%),功率为80~120w,真空度为3

×

10-3~10

×

10-3pa,钯基距为5~10cm。待完成tio2涂层的加工完毕后,取出工件,对涂层进行外观、厚度、结晶类型、晶粒尺寸、附着力性能检测。

[0055]

具体结果如表5及表6所示。

[0056]

表5螺栓表面zn-ni合金涂层检测结果

[0057]

序号检测项目检测结果是否合格1外观结晶细致、连续,无粗糙、脱落现象合格2厚度8μm合格3镍含量14%合格4附着力未出现起泡、片状剥离或片状脱落现象合格

[0058]

表6螺栓表面tio2涂层检测结果

[0059][0060][0061]

实施例1所制备的zn-ni合金/纳米tio2涂层在有无光照条件下开路电位检测结果如图2所示。

[0062]

试验条件:采用上海辰华chi660e型电化学工作站检测试样开路电位。测试采用三电极系统,参比电极为银/氯化银电极,标准电极为铂(pt)电极,工作电极为试样,在3.5wt%的nacl溶液中进行。以300w高压xe灯作为光源,可直接照射试样。

[0063]

zn-ni合金电镀加工流程及工艺参数如下:超声波除油

→

水洗

→

活化

→

水洗

→

电镀锌镍合金(氯化锌:70~100g/l,氯化镍:90~120g/l,氯化铵:200~240g/l,硼酸:20~30g/l,十二烷基硫酸钠:0.05g/l,ph:5.0~5.6,温度:20~30℃,电流密度:1~3a/dm2,时间:20-30min)

→

水洗

→

干燥

→

去氢(190℃,8小时)

→

钝化(铬酐:2~15g/l,ph:0.7~2.0g/l,温度:40~70℃,时间:5~60秒)。

[0064]

从图2可以看出,在无光照条件下,采用电镀方式加工的zn-ni合金开路电位稍低于本发明zn-ni合金/纳米tio2涂层,这主要是因为纳米tio2涂层的存在,提升了涂层的电极电位。在有光照条件下,采用电镀方式加工的zn-ni合金开路电位无明显变化,基本维持在-824.2mv左右,而本发明zn-ni合金/纳米tio2涂层的开路电位明显降低,从最初的-754.3mv瞬间负移,经200s光照后最低可下降至-1025.6mv,下降幅度可达271.3mv,当停止光照后,采用电镀方式加工的zn-ni合金开路电位仍无明显变化,基本维持在-824.2mv左右,而本发明zn-ni合金/纳米tio2涂层的开路电位缓慢上升。随后2次的开、关光照试验各种类型涂层的开路电位变化呈现出第一次相同的趋势。结合电化学相关基本知识可知,涂层电极电位负移,则处于阴极保护状态,可降低涂层的腐蚀速度,提升涂层的防腐蚀性能。

[0065]

实施例2所制备的zn-ni合金/纳米tio2涂层耐盐雾腐蚀性能检测结果如表7所示。

[0066]

表7各种类型耐盐雾腐蚀性能对比

[0067][0068]

盐雾腐蚀试验条件如下:盐雾试验箱及试验参数满足gjb715.1《紧固件试验方法盐雾》标准要求,连续不间断喷雾,试验持续时间为500h,以300w高压xe灯作为光源,可直接照射试样。

[0069]

zn-ni合金电镀加工流程及工艺参数如下:超声波除油

→

水洗

→

活化

→

水洗

→

电镀锌镍合金(氯化锌:70~100g/l,氯化镍:90~120g/l,氯化铵:200~240g/l,硼酸:20~30g/l,十二烷基硫酸钠:0.05g/l,ph:5.0~5.6,温度:20~30℃,电流密度:1~3a/dm2,时间:20-30min)

→

水洗

→

干燥

→

去氢(190℃,8小时)

→

钝化(铬酐:2~15g/l,ph:0.7~2.0g/l,温度:40~70℃,时间:5~60秒)。

[0070]

从表7可以看出,采用电镀方式和真空磁控溅射方式加工的zn-ni合金无论是在有光条件下还是在无光条件下耐蚀性能相差无几。

[0071]

而采用本发明加工的zn-ni合金/纳米tio2涂层在无光照情况下,耐腐蚀性能优于传统电镀方式加工的zn-ni合金镀层以及采用真空磁控溅射加工的zn-ni合金镀层,在有光照条件下,则耐腐蚀性能更加优异。以上对比数据说明本发明的zn-ni合金/纳米tio2涂层具有优异的耐腐蚀性能。

[0072]

实施例3所制备的zn-ni合金/纳米tio2涂层耐盐雾腐蚀性能检测结果如表8所示。

[0073]

表8各种类型耐盐雾腐蚀参数对比

[0074][0075]

试验条件:采用上海辰华chi660e型电化学工作站对光电性能进行测试。测试采用三电极系统,参比电极为银/氯化银电极,标准电极为铂(pt)电极,工作电极为试样,在3.5wt%的nacl溶液中进行。动电位扫描极化在相对于开路电位之下0.5v的电位开始进行动电位扫描,扫描速率为1mv/s。以300w高压xe灯作为光源,可直接照射试样。

[0076]

zn-ni合金电镀加工流程及工艺参数如下:超声波除油

→

水洗

→

活化

→

水洗

→

电镀锌镍合金(氯化锌:70~100g/l,氯化镍:90~120g/l,氯化铵:200~240g/l,硼酸:20~30g/l,十二烷基硫酸钠:0.05g/l,ph:5.0~5.6,温度:20~30℃,电流密度:1~3a/dm2,时间:20-30min)

→

水洗

→

干燥

→

去氢(190℃,8小时)

→

钝化(铬酐:2~15g/l,ph:0.7~2.0g/l,温度:40~70℃,时间:5~60秒)。

[0077]

根据表8数据,结合电化学相关基本知识可知,在无光照条件下,zn-ni合金/纳米tio2涂层的耐腐蚀性能优异电镀方式加工的zn-ni合金镀层以及真空磁控溅射加工的zn-ni合金镀层,电极电位越高材料的耐蚀性越好。在有光照条件下,zn-ni合金涂层耐蚀性未发生明显变化,zn-ni合金/纳米tio2涂层腐蚀电位降低,出现了阴极极化现象,腐蚀电流密度增加,具有外加电流阴极保护特征,说明zn-ni合金/纳米tio2涂层具有光生阴极保护的作用,在一定程度上提高了zn-ni合金/纳米tio2涂层的防腐蚀性能。

[0078]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1