一种硫化镍阳极板自动起板系统及其方法与流程

1.本发明涉及有色金属行业技术领域,尤其涉及一种硫化镍阳极板自动起板系统及其方法。

背景技术:

2.硫化镍阳极板生产过程包括:浇铸、插铜耳线、平模、阳极板起模及贮运等。作为硫化镍阳极板生产的主要环节,阳极板起板过程由岗位工手工操作撬杠及气吊完成,整个工艺过程工作环境温度高,岗位工劳动量大,生产效率低。

技术实现要素:

3.本发明所要解决的技术问题是提供一种硫化镍阳极板自动起板系统及其方法,以提高工作效率。

4.为解决上述问题,本发明所述的一种硫化镍阳极板自动起板系统包括:设在阳极板铸造传输线旁边的机器人、图像采集器和状态感应器,以及与三者均相连的控制器;所述状态感应器用于检测所述铸造传输线上是否有阳极板运送过来并在检测到有阳极板运送过来时向所述控制器发送启动信号;所述控制器用于在接收到所述状态感应器发来的启动信号后,先控制所述铸造传输线停止运行,然后向所述图像采集器发送采集命令,以及在收到所述图像采集器反馈回来的图像信息后对其进行解析,确定所述阳极板上铜耳线的位置,生成包含相应位置信息的起板命令并将所述起板命令发送至所述机器人;所述图像采集器用于在接收到所述控制器发来的采集命令时,对所述铸造传输线上的所述阳极板进行图像采集并将采集到的图像信息反馈至所述控制器;所述机器人用于在接收到所述控制器发来的起板命令后,根据所述起板命令中的位置信息操作机械手通过勾起所述阳极板的铜耳线将所述阳极板从所述铸造传输线上取走,完成起板操作。

5.优选的,该系统还包括设在所述机器人旁边的料框和运送所述料框的轨道,所述机器人还用于在将所述阳极板从所述铸造传输线上取走后将所述阳极板放入所述料框中。

6.优选的,所述机器人还用于向所述料框中首次放入所述阳极板时开始计数,之后每放入一次记一次,计数累计到目标值后停止向所述料框中放入所述阳极板。

7.优选的,所述轨道用于将所述料框自动移出至航吊抓取区域,等待吊车将所述阳极板转运至下一工位。

8.优选的,在所述铸造传输线上所述阳极板置于模腔中,所述控制器还用于在收到所述图像采集器反馈回来的图像信息后对其进行解析,确定所述模腔内是否有所述阳极板,如果是才确定所述阳极板上铜耳线的位置、生成并发送所述起板命令。

9.优选的,所述状态感应器为光电传感器。

10.优选的,该系统还包括将所述图像采集器容纳其中的恒温箱。

11.本发明还相应提供了一种硫化镍阳极板自动起板方法,基于上述系统,该方法包括:

状态感应器检测所述铸造传输线上是否有阳极板运送过来并在检测到有阳极板运送过来时向控制器发送启动信号;所述控制器在接收到所述状态感应器发来的启动信号后,先控制所述铸造传输线停止运行,然后向图像采集器发送采集命令;所述图像采集器在接收到所述控制器发来的采集命令时,对所述铸造传输线上的所述阳极板进行图像采集并将采集到的图像信息反馈至所述控制器;所述控制器在收到所述图像采集器反馈回来的图像信息后对其进行解析,确定所述阳极板上铜耳线的位置,生成包含相应位置信息的起板命令并将所述起板命令发送至机器人;所述机器人在接收到所述控制器发来的起板命令后,根据所述起板命令中的位置信息操作机械手通过勾起所述阳极板的铜耳线将所述阳极板从所述铸造传输线上取走,完成起板操作。

12.本发明与现有技术相比具有以下优点:1、本发明实现了硫化镍阳极板的自动起板,取代了原有的工人完成铸造线撬板及起模过程,降低了工人劳动强度,提高了工作效率,同时也避免了工人长时间在高温度环境下工作,改善了工人的工作环境。

13.2、本发明已应用于金川集团公司镍冶炼厂熔铸车间80

㎡

反射炉硫化镍阳极板的生产,使用效果较好,打破国内硫化镍阳极板无自动起板的历史,积极推动了硫化镍阳极板生产,自动化装备的进程。

14.实施效果好:系统自动起板能力≥420片阳极板/h,保证生产效率;统起板合格率≥99%,弯板率0.5%,保证生产成本;起板过程中定位精度

±

25mm,精确位移偏差小于50mm,精准可靠。

附图说明

15.下面结合附图对本发明的具体实施方式作进一步详细的说明。

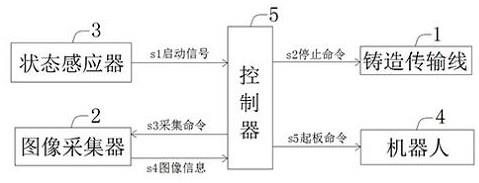

16.图1为本发明实施例提供的硫化镍阳极板自动起板系统的结构框图。

17.图2为本发明实施例提供的硫化镍阳极板自动起板系统的应用场景图。

18.图3为本发明实施例提供的流程图。

19.图中:1—铸造传输线,2—图像采集器,3—状态感应器,4—机器人,5—控制器,6—料框,7—轨道。

具体实施方式

20.参考图1和图2,本发明提供了一种硫化镍阳极板自动起板系统,该系统主要包括设在阳极板铸造传输线1旁边的机器人4、图像采集器2和状态感应器3,以及与三者均相连的控制器5。

21.控制器5用于在接收到状态感应器3发来的启动信号后,先向铸造传输线1发送停止命令控制铸造传输线1停止运行(可以理解的是,铸造传输线1停定之后其上阳极板所处的位置落在图像采集器2的拍摄范围和机器人4机械手的起板范围内),然后向图像采集器2发送采集命令,以及在收到图像采集器2反馈回来的图像信息后对其进行解析,确定阳极板

上铜耳线的位置,生成包含相应位置信息的起板命令并将起板命令发送至机器人4。

22.在实际应用中,待起模的阳极板是置于模腔中,模腔置于铸造传输线1上,因为为了避免模腔内没有阳极板而让机器人4做无效的起板操作,控制器5在收到图像采集器2反馈回来的图像信息对其进行解析后,先确定模腔内是否有阳极板,如果是才确定阳极板上铜耳线的位置、生成并发送起板命令,如果否则对该意外情况(有模腔经过但该模腔里没有阳极板)进行提醒。有此说明,为便于阐述,下文略过模腔直接使用阳极板进行阐述。

23.状态感应器3用于检测铸造传输线1上是否有阳极板运送过来并在检测到有阳极板运送过来时向控制器5发送启动信号。状态感应器3位于实际应用中,状态感应器3具体可以采用光电传感器,其位置固定,当其发射的射线被运送过来的阳极板遮挡时产生的反馈信号为启动信号。

24.图像采集器2用于在接收到控制器5发来的采集命令时,对铸造传输线上的阳极板进行图像采集并将采集到的图像信息反馈至控制器5。在实际应用中,图像采集器2可以采用视觉传感器配合高清照相机完成数据采集、对比、传递,以实现阳极板的精确捕集。考虑到现场温度高,为保证高温不对图像采集器2的正常工作造成影响,可以在图像采集器2外设置一个恒温箱进行防护,箱内通入压缩风对相机进行冷却。

25.机器人4用于在接收到控制器5发来的起板命令后,根据起板命令中的位置信息操作机械手通过勾起阳极板的铜耳线将阳极板从铸造传输线上取走,完成起板操作。机器人4完成起板操作后,铸造传输线1重新开始向前运行。在实际应用中,机器人4可以采用意大利柯马nj650-2.7型机器人,进行相应的控制程序配置即可。

26.为进一步降低劳动强度,本发明系统还包括设在机器人旁边的料框6和运送料框6的轨道7,比如图2所示两侧对称设置,机器人4还用于在将阳极板从铸造传输线1上取走后将阳极板放入料框6中。

27.工作流程图可以参考图3。料框6有无的判断:为避免要放阳极板时指定位置没有料框6,可以在指定位置设置与控制器5相连的限位开关(行程开关),当料框6到位后触发该限位开关,该限位开关向控制器5反馈触发信号,代表该指定位置上料框6到位。

28.料框6是否满载的判断:为避免料框6放满了还继续往里放阳极板,机器人4向料框6中首次放入阳极板时开始计数,之后每放入一次记一次,计数累计到目标值后认为该料框6满载,则机器人4停止向该料框6中放入阳极板。

29.料框6满载后,由轨道7将其自动移出至航吊抓取区域,料框6进行卸料等待吊车将阳极板转运至下一工位。

30.本发明实施例还提供了一种硫化镍阳极板自动起板方法,基于上述系统,该方法主要包括如下步骤(其余细节内容见上):(1)状态感应器检测铸造传输线上是否有阳极板运送过来并在检测到有阳极板运送过来时向控制器发送启动信号。

31.(2)控制器在接收到状态感应器发来的启动信号后,先控制铸造传输线停止运行,然后向图像采集器发送采集命令。

32.(3)图像采集器在接收到控制器发来的采集命令时,对铸造传输线上的阳极板进行图像采集并将采集到的图像信息反馈至控制器。

33.(4)控制器在收到图像采集器反馈回来的图像信息后对其进行解析,确定阳极板

上铜耳线的位置,生成包含相应位置信息的起板命令并将起板命令发送至机器人。

34.(5)机器人在接收到控制器发来的起板命令后,根据起板命令中的位置信息操作机械手通过勾起阳极板的铜耳线将阳极板从铸造传输线上取走,完成起板操作。

35.以上对本发明所提供的技术方案进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1