一种金刚石涂层研磨材料及其制备方法

1.本发明涉及金刚石磨料技术领域,具体涉及陶瓷衬底上制备金刚石涂层用于研磨材料。

背景技术:

2.单晶硅、蓝宝石、光学玻璃、硬质合金、超硬陶瓷等材料广泛应运用于手机、高精密电子元件、光学元器件和高档手表中。由于这些材料自身的脆硬性,研磨加工难度较大。为了提高磨削效率和使用寿命,可以使用金刚石作为研磨材料。

3.当前工业生产上一般有两种使用金刚石作为磨料的主流方法:一是直接使用金刚石粉作为磨料,用于蓝宝石、陶瓷以及硬质合金的超精密研磨和抛光;二是与粘结材料共同烧结得到的金刚石烧结体。

4.金刚石微粉一般是将高温高压合成的金刚石粉碎、分级得到的,它既可作散粒磨料使用,又可制成研磨膏、研磨片、抛光液及砂纸使用。

5.cn105086939a的专利公开的“一种单晶金刚石磨粒及其制备方法”,将金刚石微粉与金属粉混合,经过成型、热处理和酸处理,最终得到表面粗糙的、自锐性好的金刚石磨粒,这种方法步骤多,粒径大小较为单一。

6.cn107932347b的专利公开的

ꢀ“

一种高自锐性的fe基结合剂金刚石砂轮”,通过加入陶瓷结合剂来改善金属结合剂的缺点,以此提高自锐性。

7.在金刚石烧结体中,相比于金刚石磨料,金属结合剂具有高致密度和高韧性的特点,这使得在使用过程中金刚石磨料的损耗快于金属结合剂,造成金刚石出刃高度下降,磨削效率降低,减小了排屑空间,影响工件表面加工质量。

8.cn103551996a的专利公开的“一种陶瓷基金刚石磨块及制备方法”,采用压制烧结的成型方式,提高了结合剂与磨料的结合,延长了磨块的使用寿命,提高了生产效率。

9.金刚石烧结体含有金属结合剂或陶瓷结合剂或树脂结合剂作为粘结材料,研磨效率较低,对电子级或光学级材料的研磨抛光还可能造成一定的杂质污染。

10.为了得到耐磨性好、工作寿命长、导热性好、硬度高等优点的金刚石磨料,本发明采用化学气相沉积技术,在陶瓷圆片或方片上,沉积多晶金刚石涂层,涂层均匀致密,无结合剂,晶粒大小可控,十分适合作为精细磨料使用。

11.由于这种金刚石涂层是纯金刚石,研磨效率高,重复使用次数多,而且耐腐蚀性好,更加方便清洗。通过控制预处理和生长条件来控制金刚石晶粒大小,从而得到粒度不同的金刚石涂层,形成研磨材料系列。

12.本发明的目的在于提供一种新型金刚石涂层研磨材料及其制备方法。通过等离子体化学气相沉积技术,在陶瓷片上沉积多晶金刚石涂层,作为新型金刚石涂层研磨材料,拓展金刚石膜的使用范围,为磨料生产使用提供新思路,为电子级或光学级材料的精细研磨提供新选择。

技术实现要素:

13.本发明所要解决的技术问题是提供一种晶粒尺寸可控的金刚石涂层研磨材料,纯金刚石涂层无结合剂污染,散热好,适用于电子级以及光学级材料的研磨和抛光。提供多种不同晶粒大小的金刚石涂层研磨材料,以满足不同的研磨和抛光需求。

14.本发明解决其技术问题所采用的技术方案是:利用等离子体化学气相沉积装置,如微波等离子体或热丝等离子体化学气相沉积。以陶瓷材料为衬底,通入甲烷与氢气的混合气体,生长一定厚度的金刚石涂层,通过控制衬底预处理方式、生长中的衬底温度、甲烷浓度、气体压力和生长时间控制金刚石晶粒大小。

15.本发明中,采用陶瓷片为衬底。为得到良好的沉积效果,要预处理衬底表面,采用粒度大小为1

‑

20μm范围的金刚石粉研磨衬底。预处理使衬底表面形成大量的成核位点,有利于均匀成核。

16.本发明中,通入甲烷与氢气的混合气体,甲烷浓度为0.1%

‑

5%和气体压力5

‑

16kpa条件下,衬底温度控制在700

‑

1100 ℃,生长4

‑

12 h后,得到附着良好的金刚石涂层研磨材料。

17.本发明中,衬底选择陶瓷材料,主要是烧结碳化硅和烧结氮化硅,这些材料与金刚石涂层附着好。

18.本发明的技术方案具有以下有益效果是:1.金刚石涂层作为研磨材料,与其他常用的金刚石烧结体研磨材料相比,生产步骤简单,生产周期短。

19.2.金刚石涂层为纯金刚石,研磨效率高,并且不易污染被研磨材料。涂层耐酸碱腐蚀,清洗方便。

20.3.金刚石涂层均匀致密,附着力强,力学性能优越,晶粒在使用过程中不易脱落,使用寿命长。

21.4.金刚石涂层的晶粒尺寸为0.1μm到15μm,针对不同应用选择,有利于精细研磨。

附图说明

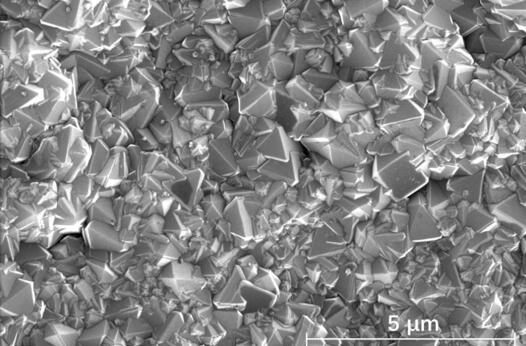

22.图1是实施例1的金刚石涂层扫描电镜图。

23.图2是应用实施例2的研磨碳化硅后的金刚石涂层扫描电镜图。

具体实施方式

24.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明表述的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

25.实施例1采用w5的金刚石粉研磨烧结碳化硅表面,清洗烘干后得到样品,放入微波等离子体化学气相沉积装置中,通入甲烷与氢气的混合气体。在2500 w的微波功率下,气体压力为13.2 kpa,衬底温度为1000 ℃,甲烷浓度为1.4%,生长4 h,得到了平均晶粒大小为1μm左右的金刚石涂层。

26.实施例2

采用w10金刚石粉研磨烧结碳化硅表面,清洗烘干后得到样品,放入微波等离子体化学气相沉积装置中,通入甲烷与氢气的混合气体。在2700 w的微波功率下,气压为8.9 kpa,衬底温度为980 ℃,甲烷浓度为1.4 %,生长8 h,得到了平均晶粒大小为5μm的金刚石涂层。

27.实施例3采用w10金刚石粉研磨烧结碳化硅表面,清洗烘干后得到样品,放入微波等离子体化学气相沉积装置中,通入甲烷与氢气的混合气体。在2700 w的微波功率下,气压为12.1 kpa,衬底温度为1000 ℃,甲烷浓度为4 %,生长8 h,得到了平均晶粒大小为9μm左右的金刚石涂层。

28.实施例4采用w10金刚石粉研磨烧结氮化硅表面,清洗烘干后得到样品,放入微波等离子体化学气相沉积装置中,通入甲烷与氢气的混合气体。在2700 w的微波功率,气压为8.9 kpa,衬底温度为850 ℃,甲烷浓度为2.9 %,生长8 h,得到了致密均匀的,平均晶粒大小为7μm的金刚涂层。

29.实施例5采用w10金刚石粉研磨烧结碳化硅表面,清洗烘干后得到样品,放入热丝等离子体化学气相沉积装置中,通入甲烷与氢气的混合气体。选择钽丝作为灯丝,灯丝温度控制在2200 ℃,气压5 kpa,衬底温度为700 ℃,甲烷浓度为4.3 %,生长8 h,得到了平均晶粒大小为10μm左右的金刚石涂层。

30.应用实施例1用实施例2的金刚石涂层样品研磨微晶玻璃。一块初始表面粗糙度为1.29μm的微晶玻璃,使用实施例2的样品手动研磨5分钟后,表面粗糙度变为0.32μm。

31.应用实施例2用实施例2的金刚石涂层样品研磨烧结碳化硅。一块初始表面粗糙度为1.43μm的烧结碳化硅,使用实施例2的样品手动研磨5分钟后,表面粗糙度变为0.45μm。研磨无压烧结的碳化硅后,金刚石膜如图2所示,晶粒未发生损伤和破碎。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1