可减少前驱物沉积的原子层沉积设备与制程方法与流程

1.本发明关于一種可减少前驱物沉积的原子层沉积设备与制程方法,可于遮蔽件与内墙面之间形成气墙,以防止原子层沉积制程中未反应的前驱物残留于腔体内表面的原子层沉积设备与制程方法。

背景技术:

2.积体电路技术的发展已经成熟,且目前电子产品朝向轻薄短小、高性能、高可靠性与智能化的趋势发展。电子产品中的电晶体的微缩技术至关重要,小尺寸的电晶体会对电子产品的性能产生重要影响,当电晶体的尺寸愈小,可减少电流传输时间并降低耗能,以达到快速运算并节能的效果。在现今微小的电晶体中,部分关键的薄膜层几乎仅有几个原子的厚度,而发展这些微量结构的技术的其中一种为原子层沉积制程(atomic layer deposition process,ald process)。

3.原子层沉积制程是一种将物质以单原子的形式一层一层地镀于基材表面的技术,其中于制程中,使反应的前驱物与基材或前一层膜的材料表面进行化学吸附,以生产既薄且均匀的薄膜。

4.传统的原子层沉积设备系透过底部抽气口抽离未反应的前驱物,然而当未反应的前驱物朝向腔体底部流动时,经常发生前驱物残留于腔体各处的现象,请参照图1,图1为现有技术的原子层沉积设备的示意图,如图1所示,未反应的前驱物p1朝底部抽气口o101移动时,常附着于腔体1的内墙面101、内底面102以及腔体1的底部与承载装置s0的底部的相邻区域103(腔体1的内墙面101、内底面10与相邻区域103可以统称为腔体内表面),其中残留且形成致密的膜的前驱物p1将造成腔体受脏污涂覆(coating),并可能形成颗粒(particle)与剥离物(peeling)沾附于基材,导致后续制程及产品良率受到不良影响。

5.由于原子层沉积设备的腔体难以克服脏污涂覆的问题,故定期清洁腔体为目前减少脏污的其中一种方法。传统清洁腔体的做法是直接刷除腔体内表面上的脏污,然而因附着的前驱物十分致密,故清洁过程耗时耗力,且造成额外的清洁成本,甚至可能因为难以完全去除附着的前驱物,而需要缩短清洁周期,造成产线生产效率下降。故如何妥善去除前驱物沉积于腔体,为现今原子层沉积制程待克服的议题。

技术实现要素:

6.因此,为了克服昔知技术的不足处,本发明实施例提供一种可减少前驱物沉积的原子层沉积设备与制程方法,可减少未反应的前驱物附着于腔体内,以减少脏污产生并延长腔体的清洁周期。

7.本发明提出一种原子层沉积设备,包括腔体、承载装置、遮蔽件遮蔽件、至少一抽气口与至少一进气口,其中承载装置与遮蔽件设置于腔体的容置空间,而抽气口及进气口则流体连通腔体的容置空间。遮蔽件用以遮挡腔体的部分内表面,并于被遮蔽件遮挡的腔体的部分内表面上设置进气口。原子层沉积制程中,可透过进气口将气体通入腔体内,使得

气体进入并扩散到腔体的内表面与遮蔽件之间的间隙并扩散到腔体的容置空间,藉此增加腔体内部分容置空间的气体压力,以辅助抽气口抽离多数未反应的前驱物,其中气体可选用不与前驱物反应且不侵蚀腔体的气体,例如惰性气体或氮气。原子层沉积设备可减少前驱物附着在腔体的内表面,进而减少对腔体造成的脏污涂覆,以优化产品良率及延长设备的清洁周期。

8.简言之,本发明实施例提供的原子层沉积设备可透过进气口于腔体的内表面(例如,内墙面)与遮蔽件之间通入气体,气体流通于内表面与遮蔽件之间后进入腔体的容置空间以产生正压,以辅助多数的未反应前驱物透过抽气口被抽除。残余少量的未反应前驱物则可黏附于遮蔽件而非附着于腔体的内表面(例如,内墙面与内底面)。此外,原子层沉积设备更可包括位于腔体的其他内表面(例如,内底面)的第二开口,并可在导入气体(例如,惰性气体或氮气)后于腔体内形成正压,以辅助残留的前驱物被抽气口抽离,并可减少前驱物附着于腔体的内底面。本发明所述的原子层沉积设备可以协助多数未反应的前驱物被抽气口抽离,以降低腔体内的脏污累积,进而延长腔体寿命并使设备的清洁周期可被延长。当腔体沉积的脏污减少时,可进一步提高产品良率,故于对原子层沉积有需求的制程与市场(例如集成电路)具有优势。

9.为达到上述的目的,本发明提供一种可减少前驱物沉积的原子层沉积设备,包括:一腔体,包括一内表面用以定义一容置空间;一承载装置,设置于腔体的容置空间内,并用以承载至少一基材;至少一抽气口,流体连通腔体的容置空间,用以抽出腔体内未反应的至少一前驱物;一遮蔽件,设置于腔体的容置空间内,并遮挡腔体的部分内表面,且遮蔽件与腔体的内表面之间具有一间隙,间隙连通容置空间;及至少一进气口,且遮蔽件遮蔽该进气口,进气口用以将一气体导入遮蔽件与腔体该内表面之间,使得气体扩散到遮蔽件与腔体之间的间隙,并经由间隙扩散到腔体的容置空间。

10.本发明提供一种应用上述可减少前驱物沉积的原子层沉积设备的原子层沉积制程方法,包括:传输一前驱物至腔体的容置空间,透过进气口将气体输送至腔体的内表面与遮蔽件之间,使得气体扩散到遮蔽件与腔体之间的间隙,并经由间隙扩散至腔体的容置空间,并透过抽气口对腔体进行抽气;以及停止传输前驱物至腔体,持续透过进气口将气体输送至腔体的内表面与遮蔽件之间,并持续透过抽气口对腔体进行抽气。

11.所述的可减少前驱物沉积的原子层沉积设备,其中内表面包括一内墙面与一内底面,遮蔽件用以遮挡腔体的部分内墙面及部分内底面,而气体则经由进气口导入并扩散到遮蔽件与腔体的内墙面之间的间隙,及扩散到遮蔽件与内底面及内墙面之间的间隙,并经由间隙扩散至腔体的容置空间。

12.所述的可减少前驱物沉积的原子层沉积设备,还包括至少一第二抽气口,位于腔体的内底面,流体连通腔体的容置空间,用以抽出腔体的容置空间内的气体或至少一前驱物。

13.所述的可减少前驱物沉积的原子层沉积设备,更包括至少一中空部件,抽气口位于中空部件,且中空部件的位置高于承载装置。

14.所述的可减少前驱物沉积的原子层沉积设备,更包括一挡件位于中空部件的下方,挡件与中空部件的抽气口之间形成上抽气路径。

15.所述之可减少前驱物沉积的原子层沉积设备,其中挡件具有底部与至少一环状凸

起部,环状凸起部设置在底部的表面上,而挡件的底部则连接承载装置。

16.所述之可减少前驱物沉积的原子层沉积设备,其中遮蔽件更包括一进料口,基材经由进料口输送至腔体内,而气体也导入进料口与腔体的内表面之间。

17.所述的可减少前驱物沉积的原子层沉积设备,其中遮蔽件更包括至少一通道,流体连通进料口,而进气口通入的气体经由通道输送至进料口,以防止前驱物进入遮蔽件的进料口。

18.所述的可减少前驱物沉积的原子层沉积设备,其中气体不与前驱物反应。

附图说明

19.图1是现有技术的原子层沉积设备的示意图。

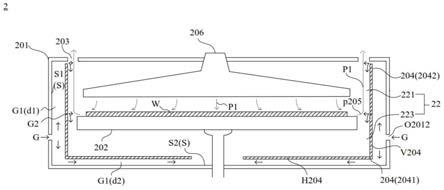

20.图2是本发明实施例的原子层沉积设备的示意图。

21.图3是本发明实施例的遮蔽件的立体示意图。

22.图4是本发明另一实施例的遮蔽件的立体示意图。

23.图5是本发明又一实施例的原子层沉积设备的示意图。

24.图6是本发明又一实施例的挡件的俯视示意图。

25.图7是本发明再一实施例的原子层沉积设备的示意图。

26.图8是本发明再一实施例的原子层沉积制程的步骤流程图。

27.附图标记说明:1、201

‑

腔体;101、s1

‑

内墙面;102、s2

‑

内底面;103

‑

腔体的底部与承载装置的底部的相邻区域;2、2’、2

”‑

原子层沉积设备;202、202’、s0

‑

承载装置;203

‑

抽气口;203

’‑

中空部件;204、204

’‑

遮蔽件;2041

‑

第一遮蔽件;2042

‑

第二遮蔽件;205

‑

挡件;206

‑

喷头;206

’‑

前驱物进气口;22

‑

容置空间;221

‑

第一容置空间;223

‑

第二容置空间;d1

‑

第一通道;d2

‑

第二通道;g

‑

气体;g1

‑

间隙;g2

‑

缝隙;h204

‑

横向延伸部;h205

‑

底部;o101

‑

底部抽气口;o2012

‑

进气口;o2013

‑

第二开口;o2013

’‑

第二抽气口;o2031

‑

抽气口;o2032

‑

顶部开口;o204

’‑

进料口;o2041

’‑

通道;p1

‑

前驱物;p205

‑

上抽气路径;s

‑

内表面;v204

‑

纵向延伸部;v205

‑

环状凸起部;w

‑

基材。

具体实施方式

28.为充分了解本发明的目的、特征及功效,兹藉由下述具体的实施例,并配合所附的图式,对本发明做一详细说明,说明如后。

29.本发明提供一种原子层沉积设备,包括腔体、承载装置、遮蔽件、至少一个抽气口与至少一进气口,此外更可包括挡件与喷头,其中遮蔽件设置于腔体的内表面(例如,腔体的内墙面或内底面)的内侧,并与腔体的内墙面之间具有第一通道。在原子层沉积制程中,前驱物进气口可提供前驱物,前驱物与基材或基材表面的材料(例如,晶圆)反应,而未反应的前驱物将残留于腔体中。

30.原子层沉积设备的进气口可以是位于腔体的内墙面,透过进气口可将气体(例如,惰性气体或氮气)通入遮蔽件与腔体的部分内表面之间,并在腔体的部分容置空间形成较高压的环境,以防止未反应的前驱物进入遮蔽件与腔体的部分内表面之间,使得气体扩散到遮蔽件与腔体之间的间隙,并透过间隙扩散到腔体的容置空间,辅助未反应的前驱物被抽气口抽离,而剩余极小量的未反应的前驱物则会附着于遮蔽件上。原子层沉积设备可使

得大多数未反应的前驱物经由抽气口抽离,并避免未反应的前驱物附着于腔体的内表面(例如,腔体的内墙面、内底面以及腔体的底部与承载装置的底部的相邻区域)。所述原子层沉积设备可以降低腔体内的脏污黏附,以降低腔体的清洁周期、提升清洁效率、延长腔体寿命并提升产品良率。

31.首先,请参照图2,图2是本发明实施例的原子层沉积设备的示意图。如图所示,原子层沉积设备2包括腔体201、承载装置202、至少一个抽气口203、一遮蔽件204以及至少一个进气口o2012。

32.腔体201包括内表面s,经由内表面s定义容置空间22。内表面s包括内墙面s1与内底面s2,其中内墙面s1环绕设置在内底面s2的周围,并于内墙面s1上设置复数进气口o2012。承载装置202与遮蔽件204设置于腔体201的容置空间22内,其中遮蔽件204遮挡腔体201的部分内表面s,且遮蔽件204与腔体201的内表面s之间具有间隙g1,其中间隙g1连通容置空间22。抽气口203流体连通腔体201的容置空间22,用以抽出容置空间22内未反应的至少一前驱物p1。

33.在本发明一实施例中,遮蔽件204设置于腔体201内,并遮挡腔体201的部分内墙面s1,且遮蔽进气口o2012。遮蔽件204可以是由第一遮蔽件2041与第二遮蔽件2042组合而成,且在部件第一遮蔽件2041与第二遮蔽件2042之间可具有缝隙g2。遮蔽件204的外观可例如为空心柱状体,并在遮蔽件204与腔体201的部分内墙面s1之间的间隙g1形成第一通道d1。在其他实施例中,遮蔽件204可以仅包括第一遮蔽件2041,而第一遮蔽件2041的顶部也可更往上延伸,并且第一遮蔽件2041也可具有孔隙以提供气体通过。

34.在本发明另一实施例中,遮蔽件204包括彼此连接的横向延伸部h204与纵向延伸部v204。纵向延伸部v204设置于腔体201的部分内墙面s1的内侧,并用以遮蔽部分的内墙面s1,其中纵向延伸部v204与内墙面s1之间形成一第一通道d1。横向延伸部h204设置于腔体201的部分内底面s2的内侧,并用以遮蔽部分内底面s2,其中横向延伸部h204与内底面s2之间的间隙g1形成一第二通道d2,但本发明不限制横向延伸部h204与纵向延伸部v204所延伸的长度及遮蔽腔体201内表面s的范围。遮蔽件204的纵切面的局部呈现l型,但本发明不以此为限制。

35.请参照图3,遮蔽件204的横向延伸部h204的外观为扁平的环状构造,并构成遮蔽件204的底部,而纵向延伸部v204环绕设置在横向延伸部h204的周围,外观为空心柱状体,其中横向延伸部h204与纵向延伸部v204不限制是一体成形或是组合而成。在其他实施例中,遮蔽件204也可以只包括纵向延伸部v204。

36.原子层沉积设备2可更包括喷头206,其中喷头206流体连接腔体201,用以传输前驱物p1或涤洗气体到腔体201内。喷头206可凸出腔体201的内表面s,并位于腔体201的容置空间22内。在不同实施例中,喷头206可镶嵌在腔体201上,并为设置在腔体201内表面s的复数个开口,例如顶表面,而不会凸出腔体201的内表面s。在其他实施例,喷头206可由前驱物进气口206’取代,其中前驱物进气口206’流体连通腔体201的容置空间22。

37.在原子层沉积过程中,欲沉积并与基材w(例如,晶圆)或基材表面的物质反应的前驱物p1可由喷头206传输到腔体201内,其中有部分的前驱物p1会进行反应,而大多数未反应之前驱物p1可透过抽气口203抽离腔体201。

38.在本发明中,气体g经由进气口o2012导入腔体201的内表面s与遮蔽件204之间,使

得气体g扩散到遮蔽件204与腔体201的内表面s之间的间隙g1,并经由间隙g1扩散到腔体201的容置空间22,以使腔体201部分容置空间22产生正压或形成气墙,辅助抽气口抽离未反应的前驱物p1,其中气体选用惰性气体或氮气或其他不与前驱物反应且不侵蚀原子层沉积设备2的气体。

39.如图2所示,进气口o201位于被遮蔽件204遮挡的腔体201的内墙面s1,经由进气口o2012可导入气体g到腔体201的内墙面s201与遮蔽件204之间。更明确地说,气体g经由进气口o201导入腔体201的内底面s2与遮蔽件204的横向延伸部h204之间(即,第二通道d2之处),使腔体201的第二容置空间223形成正压,及/或导入腔体201的内墙面s1与遮蔽件204的纵向延伸部v204之间(即,第一通道d1之处)。

40.具体而言,可将腔体201内的容置空间22区分为一第一容置空间221及一第二容置空间223,其中第一容置空间221位于承载装置202的上方与腔体201的内表面s之间,而第二容置空间223则位于承载装置202的下方与腔体201的内表面s之间。

41.遮蔽件204的横向延伸部h204位于腔体201的第二容置空间223,且横向延伸部h204与腔体201的内底面s2之间具有间隙g1,间隙g1连通第二容置空间223。当气体g导入腔体201的内底面s2与遮蔽件204的横向延伸部h204之间后,气体g扩散到间隙g1并经由间隙g1扩散到第二容置空间223。遮蔽件204的纵向延伸部v204的顶端位于腔体201的第一容置空间221,且纵向延伸部v204与腔体201的内墙面s1之间具有间隙g1,间隙g1连通第一容置空间221。当气体g导入腔体201的内墙面s1与遮蔽件204的纵向延伸部v204之间后,气体g扩散到间隙g1并经由间隙g1扩散到第一容置空间221。在一些实施例中,遮蔽件204可包括第一遮蔽件2041与第二遮蔽件2042,且第一遮蔽件2041与第二遮蔽件2042之间具有缝隙g2,气体g可扩散到间隙g1并经由缝隙g2扩散到第一容置空间221或第二容置空间223。

42.在其他实施例中,第一挡件204可以与腔体201的内底面s2或内墙面s1连接,且第一挡件204与内底面s2或内墙面s1的连接处可具有空隙以使气体g可扩散到间隙g1的每一处后流通至腔体201的容置空间22。

43.当气体g导入腔体201使第二容置空间223的气压大于腔体201其他区域的压力,使得前驱物p1被推往在遮蔽件204及/或承载装置202上方,如此,可辅助抽气口203持续地将止前驱物p1抽离腔体201,防止前驱物p1残留在腔体201的内表面s或其它设备上,例如内墙面s1、内底面s2、承载装置202、遮蔽件204以及腔体201与承载装置202的交界区域。

44.在其他实施例中,设置于腔体内的遮蔽件204可以只包括纵向延伸部v204,用以遮挡腔体201的部分内墙面s1。透过复数进气口o2012导入气体g到腔体201的部分内墙面s1与遮蔽件204之间,气体g从间隙g1扩散到容置空间22,进而防止前驱物残留在腔体201的内墙面s1。如图4所示,在本发明另一实施例中,遮蔽件204’是一个空心柱状体。

45.遮蔽件204’包括一进料口o204’与至少一信道o2041’,信道o2041’流体连通进料口o204’,其中进料口o204’用以将基材w输送至腔体201内。通道o2041’为设置在遮蔽件204’外表面的凹槽,并流体连通进料口o204’。

46.当遮蔽件204’设置于腔体201中,并进行原子层沉积制程时,由进气口o2012通入的气体g也可以经由通道o2041’输送至进料口o204’形成气墙及/或正压,即,当气体g透过复数进气口o2012被导入到腔体201的部分内墙面s1与遮蔽件204之间,气体g也导入进料口o204’与腔体201的内表面之间,藉此可防止前驱物进入遮蔽件204’的进料口o204’。所述信

道o2041’及气体g的路径不限制为如图4所示的下至上,亦可为上至下、左至右、右至左或其他路径,其目的在于形成气墙及或正压以防止前驱物沉积于遮蔽件204’的进料口o204’。当然图3所示的遮蔽件204上亦可设置通道o241’及进料口o204’。

47.请参照图5,为本发明原子层沉积设备又一实施例的构造示意图。本发明实施例所述的原子层沉积设备2’的结构与前述大致与图2相同,差别仅是原子层沉积设备2’更包括中空部件203’、至少一挡件205、第二抽气口o2013’以及第二开口o2013,其中中空部件203’的位置高于承载装置202,挡件205位于中空部件203’的下方,以及第二抽气口o2013’与第二开口o2013皆位于腔体201的内表面s,且相邻承载装置202的底部。更明确地说,挡件205的底部h205连接承载装置202,且挡件205是设置在承载装置202的外缘及中空部件203的下方,以及第二抽气口o2013’与第二开口o2013位于腔体201的内底面s2,且第二抽气口o2013’与第二开口o2013流体连通腔体201的容置空间22。

48.中空部件203’具有抽气口o2031以及顶部开口o2032,且具有贯穿抽气口o2031及顶部开口o2032的中空区,其中中空区可以与腔体201的外部连通。中空部件203’与抽气口o2031是用以抽出腔体201内未反应的至少一前驱物。再者,腔体201内容置空间22的未反应前驱物p1也可以由第二抽气口o2013’抽出。中空部件203’与第二抽气口o2013’亦会抽出容置空间22内部分的气体g。

49.在本发明中,中空部件203的底部的一部份对应地位于承载装置202的上方,但本发明不以此为限制,中空部件的底部也可以完全地位于承载装置的上方,或者中空部件的底部也可以完全地在承载装置的之外的上方。再者,中空部件203’的抽气口o2031是位于每一个中空部件203’的底部,但本发明不以此为限制,抽气口也可以位于中空部件的侧边,以及本发明亦不限制中空部件的外观与中空区的中空路径。

50.挡件205位于中空部件203’的下方,具有彼此连接的底部h205与至少一环状凸起部v205(但环状的的部分无法见于图5中)。请参照图6,挡件205的底部h205可为扁平的环形构造,而环状凸起部v205为设置在底部h205(上)表面的凸起构造。挡件205的环状凸起部v205对应中空部件203的抽气口o2031,并于挡件205与中空部件203的抽气口o2031之间形成一上抽气路径p205,并将大多数的未反应的前驱物引导至中空部件203的抽气口o2031,而挡件205的底部h205则连接承载装置202。在其他实施例中,挡件205的环状凸起部v205也可以不对应中空部件203的抽气口o2031,或者也可以不具有挡件205,以及中空部件203’可由抽气口取代。

51.如图5所示,仅为本发明一实施例,而非本发明权利范围的限制。在其它实施例中,挡件205也可以透过环状凸起部v205与中空部件203连接,无论挡件205是与承载装置202或与中空部件203连接,皆可以为一体成形或组合而成。

52.于本发明中,每一个挡件205的环状凸起部v205及底部h205的剖面呈现倒t字型,但本发明不以此为限制,在不同实施例中可以例如为l型。如图6所示,挡件205是由至少一个环状凸起部v205与一个底部h205形成的环状结构,其中挡件205的环状凸起部v205与底部h205不限制为一体成形或是由多个部件组合而成。

53.在本发明一实施例中,原子层沉积设备2’可包括至少一个第二开口o2013,其中第二开口o2013位于腔体201的内底面s2。第二开口o2013可用以导入气体g至腔体201内,并在腔体201的第二容置空间223中形成正压,防止前驱物残留于承载装置202(例如,承载装置

的底部)。

54.中空部件203位于第一容置空间221,部分或全部的遮蔽件204位于第二容置空间223,例如遮蔽件204的纵向延伸部v204可由第二容置空间233延伸至第一容置空间221,进气口o2011通常连接位于第二容置空间223的内墙面s1,更明确地是被遮蔽件204所遮挡的内墙面s1,而第二开口o2013则连接位于第二容置空间223的内底面s2,且不限制相邻承载装置202的底部。

55.进气口o2011及/或第二开口o2013将气体g导入腔体201的第二容置空间223,可提高第二容置空间223的气体压力,并减少进入第二容置空间223的前驱物的量。藉此可防止前驱物残留在第二容置空间223内的内墙面s1、内底面s2、遮蔽件204、承载装置202的底面及/或承载装置202底部的升降机构。

56.图7是本发明又一实施例之原子层沉积设备的示意图,如图所示,原子层沉积设备2”包括腔体201、承载装置202’、至少一抽气口o203、一遮蔽件204、至少一进气口o2012以及一前驱物进气口206’。

57.腔体201、抽气口o203、遮蔽件204与进气口o2012的功能与前述没有不同,故在此不赘述。

58.承载装置202’是用以装载基材w(例如,晶圆),且不限制装载的基材w的数量为单数或复数。承载装置202’与前述实施例的差异在于装载的基材w的设置方式或数量,图2及图5所述的承载装置202类似平台,并于承载装置202的上表面放置至少一基材w,其中基材w约略平行于水平面。相较之下,本发明实施例的承载装置202’所装载的基材w是垂直于水平面,其中相邻的基材w之间存在一间隙。

59.前驱物进气口206’流体连通腔体201的容置空间22,且前驱物进气口206’的功能与前述的喷头206相近,两者皆是用以输送前驱物p1到腔体201的容置空间22内,故亦可由喷头206取代。前驱物进气口206’与抽气口203的位置彼此相对,而承载装置202及基材w则为于前驱物进气口206’与抽气口203之间,例如前驱物进气口206’设置在腔体201的上方,而抽气口203则设置在腔体201的下方,而设置进气口o2012的内墙面s1则与设置前驱物进气口206’及/或抽气口203的顶面及内底面s2彼此相邻,但本发明不以此为限制。当然,原子层沉积设备2”也可包括图5所述的第二开口o2013,例如第二开口o2013设于腔体201的内底面s2,用以将气体g导入腔体201的容置空间22。

60.遮蔽件204遮蔽腔体201之内表面s的范围没有限制,例如图2的遮蔽件204遮蔽部分内墙面s1与大部分内底面s2,或如图7的遮蔽件204遮蔽大部分内墙面s1与部分内底面s2。透过进气口o2012可导入气体g到遮蔽件204与腔体201的内底面s2及内墙面s1之间,并在腔体201的部分容置空间22造成正压(例如,腔体201的左右两侧),以辅助前驱物p1透过抽气口203被抽离腔体201,并减少前驱物p1附着在被遮蔽件204遮蔽的腔体201的内表面s。

61.请参照图8并配合图2以知悉利用本发明的原子层沉积设备2的原子层沉积制程方法,图8是本发明再一实施例的原子层沉积制程的步骤流程图。

62.在步骤s801中,传输前驱物p1至腔体201的容置空间22内与基材w反应,透过进气口o2012将气体g输送至腔体201的内表面s与遮蔽件204之间,使得气体g扩散到遮蔽件204与腔体201之间的间隙g1,并经由间隙g1扩散至腔体201的容置空间22,并透过抽气口203对腔体201进行抽气,其中气体g可在腔体201的部分容置空间22形成气墙及/或正压以辅助抽

气口203抽离残留的前驱物p1。

63.具体而言,本发明主要是透过在遮蔽件204与腔体201的部分内表面s之间通入气体,以图2为例,可提高承载装置202的下方与腔体201的内表面s之间的第二容置空间223的气体压力,藉此以减少前驱物p1进入第二容置空间223。因此输入前驱物p1、经由进气口o2012输入气体g及经由抽气口203抽离残留的前驱物p1并没有一定的先后顺序。在实际应用时可先经由进气口o2012输入气体g,并经由抽气口203抽气,而后再输入前驱物p1。当然亦可同时进行上述的三个步骤。

64.接着,步骤s802中,当提供制程所需用量的前驱物p1后,可停止传输前驱物p1至腔体201,此时进气口o2012会持续输入气体g至腔体201的内表面s与遮蔽件204之间,并透过抽气口203持续对腔体201抽气,以使未反应的前驱物经由抽气口203抽离腔体201。

65.原子层沉积制程方法,更可包括原子层沉积设备的清洁过程。于原子层沉积制程的一段特定时间后(即,原子层沉积设备即将清洁的时候),可移除遮蔽件204,并将清洗后或新的遮蔽件204安装设置于腔体201内。同样地,图5的挡件205也可被移除,并且可将清洗后(不限制为该次卸下后的清洗)或新的挡件205安装设置于腔体201内。如此,透过直接换上干净的遮蔽件204与挡件205,可有效提高清洁的效率,进而提升生产产品时的产能。

66.使用本发明的原子层沉积设备并不会影响原子层沉积的效果。请见表1,表1纪录了原子层沉积制程的基材厚度与均匀度,如表1所示,使用本发明之原子层沉积设备对基材进行沉积后,基材的均匀度(u%)为0.407。

67.基材平均厚度121.97奈米基材均匀度%0.407

68.表1

69.最后,将说明本发明的原子层沉积设备的优点,当残留的前驱物p1受气体g形成的气体压力的影响,使未反应的前驱物p1多数被抽气口203抽离后,仅有少部分的残留的前驱物p1附着在遮蔽件204,而不直接黏附于腔体201的内表面s,例如内底面s2及/或内墙面s1。因残留于腔体的残留前驱物降低,故可延长清洁腔体201的周期。再者,对原子层沉积设备清洁时可以直接置换遮蔽件204或是取下遮蔽件204对其进行清洁(在一个实施例中,挡件205也可以直接被置换或清洁),此种做法可使清洁效果与效率提升,且可降低脏污残留在腔体201的情形。本发明的原子层沉积设备除了可延长原子层沉积设备中各个部件的寿命之外,更可提升产品的良率及产能。

70.综合以上所述,相较于昔知技术,本发明实施例所述的可减少前驱物沉积的原子层沉积设备与制程方法的技术效果,说明如下。

71.现有技术中,原子层沉积制程所残留的未反应的前驱物常黏附于腔体墙面,导致清洁不易或不完全、清洁周期短与影响产品良率等问题。反观本发明的原子层沉积设备,系透过制造局部气体压力并利用抽气口抽离多数残留的前驱物,以及透过遮蔽件阻挡剩余的前驱物使之不附着到腔体墙面,并可在清洁时提供简易置换的优点,以提升清洁效率及效果,进而优化产品良率与提升产能。

72.以上所述,仅为本发明的一较佳实施例而已,并非用来限定本发明实施的范围,即凡依本发明申请专利范围所述的形状、构造、特征及精神所为的均等变化与修饰,均应包括于本发明的申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1