一种飞行器壁板用铝合金及板材制备方法与流程

1.本发明涉及一种飞行器壁板用铝合金板材及制备方法,属于铝合金板材制备技术领域。

背景技术:

2.从国内外各代飞机的设计思想及选材来看,机翼材料主要为铝合金。机翼下壁板主要按疲劳强度设计,通常选用具有中强度、较好抗疲劳、耐损伤性能的2000系铝合金板材,也兼顾其耐腐蚀性能(剥落腐蚀和晶间腐蚀)。随着新一代飞机耐久性/损伤容限设计思想的发展,对飞机机体主要结构的可靠性、使用寿命、安全性以及可维修性等耐损伤性能要求日益提高,迫切需要采用具有高的断裂韧性、抗疲劳性能和低的疲劳裂纹扩展速率的新型高耐损伤材料,尤其在机翼下壁板长桁、中央翼梁下缘条等部位对耐损伤铝合金材料需求迫切。

技术实现要素:

3.本发明的目的在于提供一种飞行器壁板用铝合金及板材制备方法,调整主合金元素的含量和添加新的微合金化元素,结合高温保温+深冷+冷轧处理,获得抗疲劳裂纹扩展能力高、断裂韧性高、力学性能优良的铝合金,解决现有耐损伤铝合金板材综合性能难于提高的问题。

4.为实现上述目的,本发明采用以下技术方案:

5.一种飞行器壁板用铝合金,其特征在于,以质量百分比计的下述组分:cu 3.8~4.6%,mg 1.2~1.8%,mn 0.30~0.85%,zr 0.04~0.20%,以及sc 0.05~0.30%、ag 0.2~0.7%中的任意1~2种,余量为al以及微量杂质元素,所述杂质元素的总含量小于0.1%。

6.所述铝合金以质量百分比包括下述组分:cu:4.2%,mg:1.5%,mn:0.5%,zr:0.11%,sc:0.15%,余量为al以及微量杂质元素,所述杂质元素的总含量小于0.1%。

7.所述铝合金以质量百分比计包括下述组分:cu:4.4%,mg:1.5%,mn:0.5%,zr:0.11%,sc:0.15%,ag:0.2%,余量为al以及微量杂质元素,所述杂质元素的总含量小于0.1%。

8.一种飞行器壁板用铝合金板材制备方法,其特征在于,包括以下步骤:

9.(1)将上述的铝合金铸锭依次进行均匀化处理、铣面、热轧或者热挤压;

10.(2)高温保温处理:将步骤(1)处理后的铝合金板材进行加热,加热温度450℃~495℃,保温时间为40min至5h;

11.(3)冷却处理:将经过高温保温处理的板材进行冷却处理;

12.(4)深冷处理;将经过高温保温冷却处理后的板材进行深冷处理,冷却温度

‑

90℃~

‑

190℃,保温时间0.5~4h;

13.(5)冷轧处理:将经过深冷处理的板材进行冷轧变形至成品厚度;

14.(6)固溶淬火处理;将经过冷轧处理的板材进行固溶处理,固溶处理温度为495~505℃,保温时间15min~2h;

15.(7)将经过固溶淬火处理的板材进行校直,并自然时效至稳定状态。

16.所述步骤(5)冷轧处理的单道次变形量≤1mm。

17.所述步骤(3)冷却处理采取空冷、风冷、水雾冷却中的一种。

18.所述步骤(5)将经过深冷处理的板材30min内进行冷轧变形至成品厚度。

19.所述步骤(6)固溶处理采用空气炉或盐浴炉。

20.所述步骤(2)铝合金板材加热采用加热循环炉。

21.与最接近的现有技术相比,本发明具有以下有益效果:

22.通过调整合金元素cu含量以及加入sc、ag微合金化合金元素,有效抑制了易在晶界生成的粗大的富cu相,降低了裂纹萌生的可能;高温保温处理可以为后续的冷轧提供良好的材料基础,可以降低材料的强度提高塑性;随后的风冷/水雾冷却可以提高生产效率;深冷处理可以形成均匀且细小的原子团簇,为后续的冷轧提供组织准备;采用冷轧的方式进行冷作处理,减少了第二相粒子尺寸,改变了织构类型,对提高材料断裂韧性和疲劳疲劳裂纹扩展能力有显著效果。通过本发明制备高耐损伤铝合金板材,工艺简单、成本较低,易于实现大规模工业化生产。

23.本发明针对飞行器广泛选用的2024铝合金,通过在调整主合金元素的含量和添加新的微合金化元素,并结合高温保温+深冷+冷轧处理,获得抗疲劳裂纹扩展能力高、断裂韧性高、力学性能优良的铝合金,解决现有飞行器壁板耐损伤性能难于提高的问题,本发明制备的飞行器壁板铝合金板材耐损伤性能优良、工艺简单、成本较低,易于实现大规模工业化生产。

具体实施方式

24.下面将结合实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.实施例1:

26.(1)合金成分为:cu:4.2%,mg:1.5%,mn:0.5%,zr:0.11%,sc:0.15%,余量为al以及微量杂质元素,所述杂质元素的总含量小于0.1%。

27.(2)按设计的组分进行合金熔炼获得铸锭,将铸锭依次进行均匀化处理、铣面、热轧至40mm;

28.(2)高温保温处理:将轧制后的铝合金板材放入加热炉内进行加热,加热温度480℃,保温时间为3h;

29.(3)冷却处理:将经过高温保温处理的板材出炉采取风冷;

30.(4)深冷处理;将经过高温保温冷却处理后的板材放入环境箱子中进行深冷处理,冷却温度

‑

90℃,保温时间3h;

31.(5)冷轧处理:将经过深冷处理的板材立即进行冷轧变形至32mm,单道次变形量≤1mm;

32.(6)固溶淬火处理;将经过冷轧处理的板材在空气炉中进行固溶处理,固溶处理温度为498℃,保温时间2h;

33.(7)将经过固溶淬火处理的板材进行校直,并自然时效96h以上达到稳定状态。

34.(8)所得飞行器壁板铝合金板材室温屈服强度为362mpa,抗拉强度为462mpa,延伸率为25.1%,断裂韧度47.29mpa

·

m

1/2

,疲劳裂纹扩展速率为1.08

×

10

‑3mm/cycle(δk=30mpa

·

m

1/2

),疲劳寿命1.94001e5次(最大应力180mpa)。

35.实施例2:

36.(1)合金成分为:cu:4.4%,mg:1.5%,mn:0.5%,zr:0.11%,sc:0.15%,ag:0.2%,余量为al以及微量杂质元素,所述杂质元素的总含量小于0.1%。

37.(2)按设计的组分进行合金熔炼获得铸锭,将铸锭依次进行均匀化处理、铣面、热轧至35mm;

38.(2)高温保温处理:将轧制后的铝合金板材放入加热炉内进行加热,加热温度490℃,保温时间为2.5h;

39.(3)冷却处理:将经过高温保温处理的板材出炉采取水雾冷却;

40.(4)深冷处理;将经过高温保温冷却处理后的板材放入环境箱子中进行深冷处理,冷却温度

‑

180℃,保温时间3h;

41.(5)冷轧处理:将经过深冷处理的板材立即进行冷轧变形至28mm,单道次变形量≤1mm;

42.(6)固溶淬火处理;将经过冷轧处理的板材在空气炉中进行固溶处理,固溶处理温度为497℃,保温时间2h;

43.(7)将经过固溶淬火处理的板材进行校直,并自然时效96h以上达到稳定状态。

44.(8)所得飞行器壁板铝合金板材室温屈服强度为365mpa,抗拉强度为468mpa,延伸率为28.3%,断裂韧度48.61mpa

·

m

1/2

,疲劳裂纹扩展速率为1.18

×

10

‑3mm/cycle(δk=30mpa

·

m

1/2

),疲劳寿命1.95722e5次(最大应力180mpa)。

45.对比例

46.(1)合金成分为:cu:4.4%,mg:1.5%,mn:0.5%,zr:0.11%,余量为al以及微量杂质元素,所述杂质元素的总含量小于0.1%。

47.(2)按设计的组分进行合金熔炼获得铸锭,将铸锭依次进行均匀化处理、铣面、热轧至30mm;

48.(3)固溶淬火处理;将板材在空气炉中进行固溶处理,固溶处理温度为498℃,保温时间2h;

49.(4)将经过固溶淬火处理的板材进行校直,并自然时效96h以上达到稳定状态。

50.(5)所得飞行器壁板铝合金板材室温屈服强度为340mpa,抗拉强度为460mpa,延伸率为17.0%,断裂韧度39.10mpa

·

m

1/2

,疲劳裂纹扩展速率为3.15

×

10

‑3mm/cycle(δk=30mpa

·

m

1/2

),疲劳寿命9.8905e4次(最大应力180mpa)。

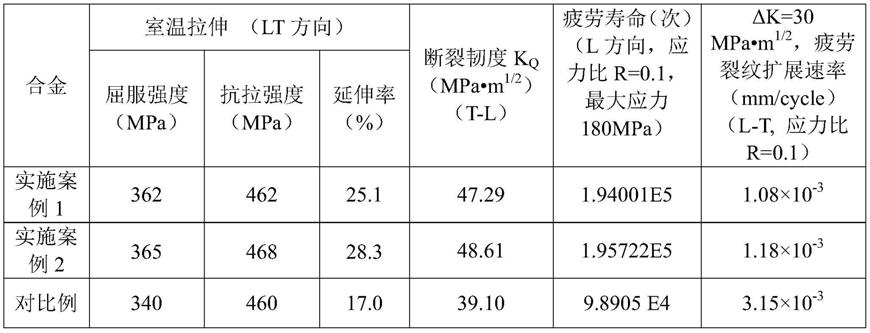

51.各实施例性能汇总如下表:

[0052][0053]

对比可以发现,通过本发明的方法处理后的板材,延伸率、断裂韧度和疲劳寿命明显增加,疲劳裂纹扩展速率显著降低。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1