一种基于冷喷涂高速沉积技术制备金属钼涂层的方法

1.本发明涉及高温氧化防护涂层技术领域,具体涉及一种基于冷喷涂高速沉积技术制备金属钼涂层的方法及装置。

背景技术:

2.钼(mo)是瑞典科学家c.wscheele于1778年发现的,和钨一样,是一种难熔金属。钼具有熔点高、密度大、硬度高、高温强度大、耐磨性好、抗腐蚀和耐电弧侵蚀等优良性能,同时钼还具有高的导热率和低的膨胀系数等特点,使之具有特别优异的抗热冲击性能。钼作为难熔金属,熔点高达2620℃,强度高,硬度高,烧结态钼的硬度可达1500-1600mpa,锻造态钼的硬度可达2400-2500mpa。由于钼有诸多优异特点,使其成为现代工业的重要材料而被广泛应用。

3.钼涂层的性能特点与纯钼相似,具有硬度高、高温强度大、耐磨性好、抗腐蚀、耐电弧侵蚀等优良性能。钼和钼合金涂层具有优异的耐磨性,常被用做滑动材料来改善基体材料的耐擦伤性并降低各种润滑部件间的滑动摩擦系数。同时由于钼的熔点高、硬度高、耐腐蚀和耐磨损性能好,在金属材料表面涂敷钼涂层可以显著提升材料的力学性能和摩擦磨损性能。钼涂层已经被广泛的应用于航天航空、发动机、汽车产业、是由工业等领域。此外,因为钼是一种自粘结材料,在制备钼涂层时,钼可以与基体在基体表面发生冶金结合,与基体结合强度高。

4.钼涂层的制备方法较多,比较常见的有热喷涂、激光熔覆、化学气相沉积以及物理气相沉积等。热喷涂中常用的主要是大气等离子喷涂技术,能够制备出厚度可控、较为致密的钼/氧化钼材料和涂层。当然,热喷涂的局限性在于加热温度高,一般超过喷涂材料的熔点,不可避免存在氧化和相变,但结合强度较高,能够达到冶金结合。

5.冷喷涂(又称冷气动力喷涂)是以压缩气体驱动金属粒子使其在完全固态下以极高的速度碰撞基板,使粒子发生剧烈的塑性变形而沉积形成涂层的一种新型喷涂技术。冷喷涂具有低温下固态沉积的特点,可以显著降低甚至完全消除传统热喷涂中氧化、相变、偏析、残余拉应力和晶粒长大等不利影响。

6.冷喷涂与热喷涂的最大区别是颗粒加热程度不同导致的在撞击基体;表面之前的状态不同。传统热喷涂技术的三大热源温度分别为:燃烧火焰(温度均高于2000℃)、电弧(温度达到5000℃以上)、等离子体(温度更高达16000℃),颗粒在沉积过程中伴随颗粒的熔化、烧蚀、氧化等问题;而冷喷涂技术的颗粒在沉积过程中不发生熔化,颗粒以固态形成沉积。相比热喷涂和激光熔覆技术等以化学反应为特点的技术,冷喷涂主要优势有:喷涂效率高,沉积厚度可控;喷涂过程氧化少,无烧蚀和晶粒长大现象,适合喷涂热敏感和相变敏感材料;涂层化学成分与原材料保持一致;对基体的热影响极小;涂层具有压应力。

7.近年来,已经有了大气等离子喷涂制备金属钼涂层的报道,涂层质量较高,涂层与基体之间存在较为明显的界面,但由于加热温度高、需要将金属钼熔融然后再沉积,故涂层易发生氧化和相变,影响到钼涂层与高温合金基体的结合强度以及涂层后续的服役性能。

因此,采用冷喷涂固态沉积技术制备金属钼涂层是解决现有钼涂层易氧化、涂层拉应力高及其与基体结合强度低的一个有效可行的途径。

技术实现要素:

8.本发明的目的是提供一种基于冷喷涂高速沉积技术制备金属钼涂层的方法,解决现有涂层制备技术制备金属钼涂层时存在的涂层相变、氧化以及涂层与基体间存在较大拉应力的问题。

9.本发明技术方案如下:

10.一种基于冷喷涂高速沉积技术制备金属钼涂层的方法,该方法是以纯金属钼粉末为喷涂粉末,采用冷喷涂高速沉积技术在高温合金基体上制备金属钼防护涂层。

11.所述冷喷涂高速沉积技术中:采用带有气体加热器的冷喷涂设备进行涂层制备,喷涂时气体加热温度为500~750℃,喷涂气体使用空气、氮气或氦气,喷涂时气体压力为1.5~3.0mpa,喷涂距离为10~40mm。

12.所用的纯金属钼粉末纯度大于99%,粉末粒度的分布范围为1-60μm。

13.所述纯金属钼粉末中,粒度《15μm的粉末的质量百分含量小于10%,粒度15μm~45μm的粉末的质量百分含量大于90%,粒度》45μm的粉末为余量。

14.所述冷喷涂金属钼涂层的厚度为20~300μm,涂层与基体的结合强度大于20mpa。

15.本发明设计原理如下:

16.要获得缺陷少、质量高的钼涂层需要制定一整套合理的工艺参数。虽然对载气体加热能使粒子的速度增加,从而增加粒子的动能以至于更加容易和基体发生结合,但载气温度过高会导致粉末颗粒内部的晶粒长大,恶化喷涂颗粒的性能;同时,会使喷涂粒子在喷枪内发生融化,阻塞喷枪。当然,气体温度也不能太低,否则不利于喷涂颗粒的加速。在气体温度降低的情况下,要使喷涂粒子发生沉积,需要增加气体压力,而气体压力受限于设备的能力。

17.本发明涂层的沉积是在带有气体加热器的冷喷涂设备上完成。设备在工作时仍然基于空气动力学原理,利用高压气体(he、n2、混合气体或空气)携带粉末颗粒经缩放管后产生超音速双相流,在完全固态下撞击基体,通过较大的塑性流动变形而沉积于基体表面上形成涂层。喷枪是利用de lavel喷嘴原理设计的。喷涂过程中,当粒子的速度超过其相应的临界速度时,粒子碰撞后沉积于基体表面,形成涂层;反之,将发生冲蚀现象。

18.本发明的优点及有益效果如下:

19.1、本发明为了提高涂层的质量,得到与基体结合强度高、且本身致密度高的涂层,采用具有气体加热器的冷喷涂设备,对空压机或气瓶输送出来的压缩空气或氮气、氦气进行加热,使其发生膨胀加速及温度升高的效果,以超音速以上的速度输送到de lavel喷枪的混合室与那里的钼粉末进行混合以加热粉末、增加粉末塑性变形的能力,促进高质量冷喷涂金属钼涂层的沉积。采用冷喷涂高速沉积技术可以获得高质量的金属钼涂层,该涂层在沉积过程中无氧化相变发生,充分保持了金属钼高温抗氧化性能优越的特性,且涂层与基体的结合力呈压应力状态,配合后续的封孔处理和表面处理,即节省工序又降低了成本,有着广泛的应用前景。

20.2、本发明方法在喷涂过程中能够有效避免金属钼粉末的氧化,对材料组织结构影

响小,保留了原始喷涂粉末的成分和结构,不产生杂质相。冷喷涂所用的金属钼粉末可以实现回收再利用,涂层沉积效率高、沉积速度快,可以节约喷涂用粉。结果表明,冷喷涂是一种制备金属钼防护涂层的有效方法。

21.3、本发明冷喷涂高速沉积技术是制备纯金属钼涂层的有效方法,较现有金属钼涂层制备工艺相比不仅具有涂层厚度大、致密性高、与基体结合力强、防护效果好等特点,同时还具有涂层基本不存在氧化的主要特点,以及涂层局部脱落后可以快速重新、进行现场修复等优点。

22.4、本发明所制备的冷喷涂金属钼涂层能起到高温防护涂层的作用,设计点温度范围为室温~1700℃,受高温环境腐蚀作用,工作介质可以为空气、氮气、氩气或真空环境。本发明填补了冷喷涂高速沉积技术制备金属钼涂层的技术空白,具有明显较好的技术效果。

附图说明

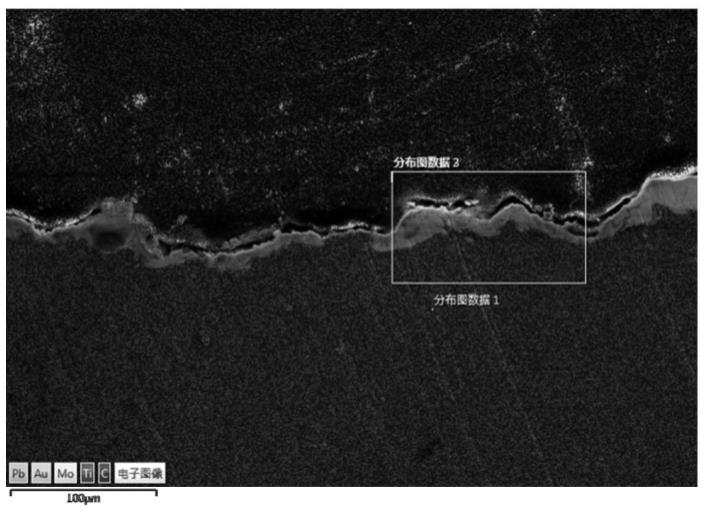

23.图1为冷喷涂钼涂层截面微观形貌示意图。

具体实施方式

24.下面结合附图及实施例详述本发明。

25.本发明中,喷涂原料选用金属钼粉末,喷涂基材为高温合金。喷涂设备为上述带有气体加热器的冷喷涂系统。具体工艺参数如下:载气预热温度为500~750℃,喷涂距离为10~30mm,喷涂压力为1.5~3.0mpa。喷涂前,基体应先使用丙酮、乙醇除油,然后用400-800目的白刚玉进行喷砂粗化处理。

26.喷涂原料选用的高纯金属钼粉末,其纯度》99%,该金属钼粉末通过气雾化制粉法制备。

27.所述金属钼粉末,其粒度要求为:粒度《15μm的金属粉末其质量百分含量《10%,粒度15μm~45μm的金属粉末其质量百分含量》90%,粒度》45μm的金属粉末为余量。

28.实施例1

29.喷涂原料为高纯金属钼粉末,其纯度》99%,选择压缩气体作为喷涂介质,喷涂压力为2.2mpa,喷涂温度为650℃,喷涂距离为25mm,采用冷喷涂高速沉积技术在高温合金基体上制备金属钼防护涂层,喷涂时间300s。所制备的金属钼涂层截面微观形貌如图1。涂层的厚度为50μm,孔隙率《1.8%,涂层与基体的结合力强度25mpa。

30.实施例2

31.喷涂原料为高纯金属钼粉末,其纯度》99%,选择压缩空气作为喷涂介质,喷涂压力为2.0mpa,喷涂温度为650℃,喷涂距离为20mm,采用冷喷涂高速沉积技术在高温合金基体上制备金属钼防护涂层,喷涂时间360s。所制备的金属钼涂层的厚度为50μm,孔隙率为2%,涂层与基体的结合力强度20mpa。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1