磁吸工件形变式磨削导磁工装的制作方法

1.本实用新型涉及磨圆弧开刃口的工装夹具设备技术领域,具体涉及一种磁吸工件形变式磨削导磁工装。

背景技术:

2.目前市场上的传统生产方式都是用靠模具或数控机床走出的圆弧轨迹来实现磨圆弧开刃口,这种方式生产效率低,而且靠模具的加工精度低,还要依靠人工控制。而数控机床虽然能有高精度,但是加工成本高和效率低。

技术实现要素:

3.有鉴于此,有必要提供一种能够磨出圆弧刃口且能大幅提高效率的磁吸工件形变式磨削导磁工装,其通过磁吸使工件产生形变,以能一次性形成精准的弧形刃口。

4.一种磁吸工件形变式磨削导磁工装,所述磁吸工件形变式磨削导磁工装包括电控磁台,所述电控磁台上装有导磁组件,所述导磁组件用于安置工件以配合磨削工具进行磨削,所述导磁组件具有与工件相对的导磁表面,所述导磁表面具有与工件加工面对应的型面,所述导磁组件具有多组导磁体,多组导磁体分别通过磁吸作用于工件以使工件的预加工部分产生形变,使工件按照预定型面形状通过砂带进行磨削。

5.进一步地,多组导磁体的磁极排列方式为使得共同产生一致方向的合力作用于工件,每组导磁体包括多段导磁体,多段导磁体分别通过磁吸作用于工件。

6.进一步地,每段导磁体为长条形状,每段导磁体的长度方向为垂直于工件加工面长度方向,长条形状的导磁体的宽度方向与工件加工面长度方向一致,多组导磁体按照电控磁台的磁极方向排列,各段导磁体的导磁表面根据工件加工面的形状形成有对应的型面。

7.进一步地,每组导磁体的长度尺寸大于或等于工件长度,每段导磁体的长度大于或等于工件的宽度,所述导磁表面的型面是平行于导磁体长度方向或垂直于导磁体长度方向加工而成。

8.进一步地,每段导磁体的长度与工件的宽度相一致,每段导磁体在对应于工件的加工面的部位隆起或呈斜向上坡形状。

9.进一步地,每组导磁体中的多段导磁体是一体成型结构,多段导磁体分别在一端具有隆起或呈斜向上坡形状以对应于工件的加工面,多段导磁体分别用于对应于多个工件。

10.进一步地,每组导磁体中的多段导磁体依次呈斜坡状起伏形态,斜坡的上坡方向与工件的加工面坡度方向相反,所述磨削工具的运动轨迹为水平方向或者平行于电控磁台表面的方向。

11.进一步地,每组导磁体中的多段导磁体在对应于工件加工面位置为连续的平坦表面,所述磨削工具的运动轨迹为与所述平坦表面成预定角度,所述预定角度与工件加工面

待磨成的坡度一致。

12.进一步地,各组导磁体中对应于工件加工面位置下方的各段导磁体的表面分别为弧形面,在磨削工具轴线位置上排列的各段导磁体的各弧形面依次衔接构成一个对应于工件加工面边缘轮廓的弧形型面,所述弧形型面构造成为使得工件加工面中间下沉而从中间到两边逐渐上抬的形状,所述导磁表面的型面为下沉凹弧面,所述下沉凹弧面是对应于工件加工面边缘轮廓的弧形度而形成。

13.进一步地,所述电控磁台包括电磁板,所述电控磁台通电产生磁力,所述电控磁台分为多条磁区,多条磁区分别以n极、s极交替分布形式设置,每条磁区对应于一组导磁体。

14.上述磁吸工件形变式磨削导磁工装在电控磁台上再装有导磁材料,而且在导磁表面形成有与工件加工面对应的型面,通过多组导磁体分别通过磁吸作用于工件以使工件按照预定型面形状通过砂带进行磨削。这样,磁吸不仅仅起到固定工件的作用,更是通过型面使工件的加工面在磁吸的作用下形成对应的形变,从而在磨削工件如刀具时,能一次性地将刃口中间以及两边加工预设的厚度,形成预定的刃口型面,节省制程时间,使磨削快捷高效,并能够精准形成所要求的刃面,提高生产效率和产品良率。

附图说明

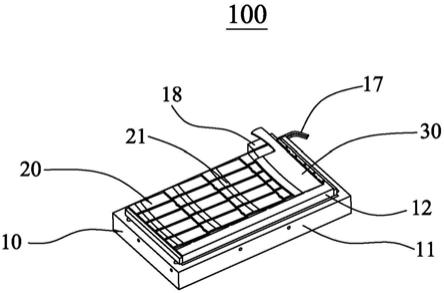

15.图1是本实用新型实施例的磁吸工件形变式磨削导磁工装的立体结构示意图。

16.图2是本实用新型实施例的磁吸工件形变式磨削导磁工装的俯视结构示意图。

17.图3是本实用新型实施例的磁吸工件形变式磨削导磁工装在磨削工件时的俯视结构示意图。

18.图4是沿着图3中iv

‑

iv线的剖面结构示意图。

19.图5是沿着图3中v

‑

v线的剖面结构示意图。

20.图6是图5中vi部分的放大结构示意图。

21.图7是本实用新型实施例的磁吸工件形变式磨削导磁工装与工件位置分解结构示意图。

22.图8是本实用新型实施例的磁吸工件形变式磨削导磁工装作用于工件结构示意图。

23.图9是本实用新型实施例的磁吸工件形变式磨削导磁工装在磨削时的运动原理局部结构示意图。

具体实施方式

24.以下将结合具体实施例和附图对本实用新型进行详细说明。

25.请参阅图1至图4,示出本实用新型实施例的一种磁吸工件形变式磨削导磁工装100,所述磁吸工件形变式磨削导磁工装100包括电控磁台10,所述磁台11上装有导磁组件20,所述导磁组件20用于安置工件以配合磨削工具进行磨削,磨削工具优选为砂轮或砂带,本实施例以砂轮35为例。所述电控磁台10为一个一体成型或一体结构的磁台11,磁台11是磁性材料或强磁性材料。所述导磁组件20具有与工件相对的导磁表面,所述导磁表面具有与工件加工面对应的型面21,所述导磁组件20具有多组导磁体22,多组导磁体22分别通过磁吸作用于工件以使工件的预加工部分产生形变,使工件按照预定型面21形状通过砂带进

行磨削。本实施例中的工件以刀具30为例,如菜刀。

26.具体地,如图2和3所示,多组导磁体22沿着工件30加工面的长度方向依次排列设置,也可以说是沿着砂轮35的轴线方向依次排列设置,每组导磁体22包括多段导磁体22。以磁极为参照,多组导磁体22按照电控磁台的磁极方向排列,例如,从图2和3所示的左到右为n极和s极交替排列。各段导磁体22的导磁表面根据工件30加工面的形状形成有对应的型面。多段导磁体22分别通过磁吸作用于工件30,使工件30受到一个向下拉力,力度为10kg

‑

20kg/cm2,加工面形成下沉的凹弧形面。以最左侧的一组导磁体22为例,该组导磁体22包括第一段导磁体221、第二段导磁体222、第三段导磁体223、第四段导磁体224,当然在其他实施例中可以有更多段,以便同时对多个工件同步进行磨削加工。

27.进一步地,每段导磁体22为长条形状,每组导磁体22也为长条形状,长条形状的导磁体22的长度方向为垂直于工件加工面长度方向,在一些应用中也可以是垂直于砂轮35的轴线方向。实际磨削时,砂轮35的轴线可以是与加工面的长度一致,即为图示的方向横贯电控磁台设置,此时,砂轮35的运动轨迹是由刀刃口向刀背运动。在另一种实施方式中,砂轮35的轴线可以是与加工面的长度垂直,即砂轮35的运动轨迹是从刀刃边的一端向另一端运动,或者说由磁台11的一侧向另一侧运动。长条形状的导磁体22的宽度方向与工件加工面长度方向一致。

28.进一步地,每组导磁体22的长度尺寸大于或等于工件长度,每段导磁体22的长度大于或等于工件的宽度。具体地,所述导磁表面的型面是平行于导磁体长度方向或垂直于导磁体长度方向加工而成。优选地,如图4所示,每段导磁体221、222、223或224的长度与工件 30的宽度相一致,优选为略大于工件30的宽度,每段导磁体22在对应于工件30的刃口的部位隆起或呈斜向上坡形状。

29.进一步地,每组导磁体22中的多段导磁体22是一体成型结构,多段导磁体221、222、 223或224分别在一端具有隆起或呈斜向上坡形状以对应于工件的加工面,使得多段导磁体 22分别对应于多个工件。

30.进一步地,每组导磁体22中的多段导磁体221、222、223或224依次呈斜坡状起伏形态,斜坡的上坡方向与工件的加工面坡度方向相反,斜坡的起点高度都相同,斜坡的顶点高度也相同。由于刀具30是紧贴于导磁面上的型面21,刀具30也是呈倾斜贴合于导磁面上的型面21,这样,所述砂轮35的运动轨迹为水平方向或者平行于电控磁台表面的方向,即砂轮35在水平面上运动,可以是水平面的x轴(横向)或y轴(纵向),如图6所示。由此通过水平移动砂轮35即可将刀具30的刃口部位磨削为刀刃面型。

31.在另一个实施例中,每组导磁体22中的多段导磁体22在对应于工件加工面位置为连续的平坦表面,即多段导磁体221、222、223或224没有起伏的坡度,而是连续的表面,主要相对于前面有坡度或隆起而言的光滑表面,整体可以是弧形,此时,为形成倾斜的刀刃面型,所述砂轮35的运动轨迹为与所述平坦表面成预定角度,所述预定角度与工件加工面待磨成的坡度一致。

32.进一步地,各组导磁体22中对应于工件加工面位置下方的各段导磁体22的表面分别为弧形面,在砂轮35轴线位置上排列的各段导磁体22的各弧形面依次衔接构成一个对应于工件加工面边缘轮廓的弧形型面21,导磁体22的组数可以根据弧形的程度来定,数量越多,弧形状越精密。所述弧形型面21构造成为使得工件加工面中间下沉而从中间到两边逐

渐上抬的形状。

33.优选地,所述导磁表面的型面21为下沉凹弧面,所述下沉凹弧面是对应于工件加工面边缘轮廓的弧形度而形成。因此,型面21也可以称为一个型腔,工件如刀具30可以直接放在型腔中,正好与型腔贴合一致。根据试验发现,所述下沉凹弧面的弧度略小于工件加工面边缘轮廓的弧形度。

34.如图5和6所示,在磨砂削时,菜刀30的加工位置受到磁吸力作用,下沉为凹弧形,对应于导磁表面的型面21,也是下沉凹弧面。实际结构中,下沉的程度较小,图示为说明方便,放大弧度。

35.如图7所示,具体实施时,所述磁台11优选有一个磁台表面161,所述磁台表面161通电产生磁力。多组导磁体22的两端或边缘还设有连接件12,优选为焊接件12,通过焊接件 12将多组导磁体22焊接于一体,然后再装于磁台11上。多组导磁体22中部分导磁体设有锁紧螺丝孔221,在各组导磁体22或各条导磁体22通过连接件12接合于一体后,再通过紧固螺丝穿过螺丝孔221,将各组导磁体22锁紧于磁台11。如图所示,磁台11通过电线17 与外接电源连接,磁台表面161的一侧还设置有接线盒18。电控磁台10可调制电磁开关和磁力大小。当所述磁台11通电后磁吸作用于工件30,使工件受到一个10kg

‑

20kg/cm2的拉力。由于磁力较大,通过控制开关,方便取放工件30。所述磁台11分为多条磁区162,多条磁区162分别以n极、s极交替分布形式设置,每条磁区162的磁性单一,为独立的n极或s极,同样的,导磁组件20中的每一条导磁体22都是导引单一的磁级。例如,按照图7 所示的分界线从左到右为n极和s极交替排列分布。每条磁区162对应于一组导磁体22,尺寸上也对应一致。

36.如图8和9所示,菜刀30具有加工面31,加工面是弧形。如图8所示,由于加工面从侧面或截面上看是具有一度坡度的尖形面或近似尖形面,为了形成坡度的加工面,砂轮将沿着箭头指示的斜线c运动,如果菜刀30平坦放置于平台上加工,当沿着轨迹斜线c运动时,在靠后端的b处必然磨削的更薄,甚至会没有磨削到,没有锋利的刃口形状。而通过本实用新型实施例的磁吸作用,在磨砂削时,请结合参阅图6,由于加工面的中央部分a处是最低点,砂轮35按照预定磨削程度磨削a处,a处出现刃口,然后为了形成斜坡刃面,砂轮35 沿着轨迹斜线c运动,此时由于菜刀30加工面31呈相应的下沉弧形,该下沉弧形根据计算机模拟计算好,同时设定磁吸作用力。由于加工面31呈下沉弧形,在a处两边部位逐渐翘起,这样在砂轮35沿着轨迹斜线c运动,即作斜向上运动时,仍能保持预定厚度的磨削,由此类推,在靠后端的b处也能磨削同样的厚度,由此砂轮35只要沿着轨迹斜线c运动,不需要复杂弧形运动,通过设置导磁组件的导磁面的型面就可以一次性产生所需的加工面。

37.由此可知,上述磁吸工件形变式磨削导磁工装在电控磁台11上再装有导磁材料,而且在导磁表面形成有与工件加工面对应的型面21,通过多组导磁体22分别通过磁吸作用于工件以使工件按照预定型面21形状通过砂带进行磨削。这样,磁吸不仅仅起到固定工件的作用,更是通过型面21使工件的加工面在磁吸的作用下形成对应的形变,从而在磨削工件如刀具时,能一次性地将刃口中间以及两边加工预设的厚度,形成预定的刃口型面21,节省制程时间,使磨削快捷高效,并能够精准形成所要求的刃面,提高生产效率和产品良率。

38.需要说明的是,本实用新型并不局限于上述实施方式,根据本实用新型的创造精神,本领域技术人员还可以做出其他变化,这些依据本实用新型的创造精神所做的变化,都应包含在本实用新型所要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1