一种液相还原炼镁装置的制作方法

[0001]

本实用新型涉及炼镁装置,特别是涉及一种液相还原炼镁装置。

背景技术:

[0002]

皮江法是目前使用最广泛的一种热法炼镁工艺,以硅铁为还原剂、锻白为含镁原料,制团后在1150~1200℃、1~13pa的真空条件下,通过固-固还原反应制得金属镁,该方法镁还原率低、生产不连续、冶炼周期长、能耗高、污染。以铝为还原剂可使炼镁周期缩短、降低能耗,但其仍为固-固还原反应,未能解决镁还原的根本问题。通过液-液或固-液还原反应可以大幅度加快反应速率和镁还原率,现有技术中,2015年申请公布号为cnio4561601a的专利公布了一种真空高温液态下的炼镁装置以及炼镁方法,实现以液相为基础的连续炼镁。在使用过程中需要定期更换反应容器,通过转动引流罩便于更换反应容器,导致引流罩与直管的连接处密封不可靠,容易造成泄漏,同时其他部件需要躲避,结构复杂,且不便于更换反应容器。

技术实现要素:

[0003]

本实用新型的目的是提供了一种液相还原炼镁装置,结构简单,便于更换耐高温反应容器。

[0004]

为实现上述目的,本实用新型提供了一种液相还原炼镁装置,包括控制柜、真空感应炉、镁蒸汽收集机构和真空抽气机构,所述真空抽气机构与所述镁蒸汽收集机构相连接,所述镁蒸汽收集机构与所述真空感应炉相连接,所述真空感应炉内设置有可移动反应容器,所述可移动反应容器包括耐高温反应容器、感应线圈以及移动机构,所述移动机构包括伸缩气缸、旋转电机以及u型固定架,所述u型固定架与所述感应线圈卡接,所述u型固定架底部与所述旋转电机相连接,所述旋转电机与所述伸缩气缸的伸缩端固定连接,所述伸缩气缸固定于所述真空感应炉的外壁上。

[0005]

优选的,所述感应线圈外壁对称设置有固定架卡槽,所述感应线圈顶部设置有容器卡槽,所述容器卡槽上侧圆周分布有若干进入槽,所述耐高温反应容器顶部固定有吊装板,所述耐高温反应容器顶部侧面固定有卡板。

[0006]

优选的,所述真空感应炉内还固定有废渣罐,所述真空感应炉顶部固定有真空加料装置,所述真空加料装置底部设置有接料管,所述接料管底部与引流罩相连接。

[0007]

优选的,所述镁蒸汽收集机构包括冷凝器和除尘器,所述除尘器与所述冷凝器相连接,所述冷凝器与所述真空抽气机构相连接,所述除尘器通过直管与所述引流罩相连接。

[0008]

优选的,所述真空感应炉侧壁固定有清理机构,所述清理机构包括清理电机和多级伸缩螺杆,所述多级伸缩螺杆与所述清理电机相连接,所述多级伸缩螺杆最外侧固定螺纹叶片。

[0009]

因此,本实用新型采用上述结构的一种液相还原炼镁装置,所述真空感应炉内设置有可移动反应容器,结构简单,不需要其他部件躲避,便于更换耐高温反应容器。

[0010]

下面通过附图和实施例,对本实用新型的技术方案做进一步的详细描述。

附图说明

[0011]

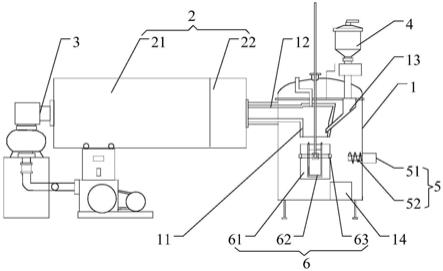

图1为本实用新型一种液相还原炼镁装置结构示意图;

[0012]

图2为本实用新型可移动反应容器结构示意图;

[0013]

图3为本实用新型一种液相还原炼镁装置倒废渣时结构示意图。

[0014]

附图标记

[0015]

1、真空感应炉;11、引流罩;12、直管;13、接料管;14、废渣罐;2、镁蒸汽收集机构;21、冷凝器;22、除尘器;3、真空抽气机构;4、真空加料装置;5、清理机构;51、清理电机;52、多级伸缩螺杆;6、可移动反应容器;61、感应线圈;611、进入槽;612、固定架卡槽;62、耐高温反应容器;621、吊装板;63、u型固定架;64、旋转电机;65、伸缩气缸。

具体实施方式

[0016]

实施例

[0017]

图1为本实用新型一种液相还原炼镁装置结构示意图,图2为本实用新型可移动反应容器结构示意图,图3为本实用新型一种液相还原炼镁装置倒废渣时结构示意图,如图所示,一种液相还原炼镁装置包括控制柜(图中未画出)、真空感应炉1、镁蒸汽收集机构2和真空抽气机构3,真空抽气机构3与镁蒸汽收集机构2相连接,镁蒸汽收集机构2包括冷凝器21和除尘器22,除尘器22与冷凝器21相连接,冷凝器21与真空抽气机构3相连接,除尘器22通过直管12与引流罩11相连接。真空感应炉1顶部固定有真空加料装置4,真空加料装置4底部设置有接料管13,接料管13底部与引流罩11相连接。

[0018]

真空感应炉1内设置有可移动反应容器6,可移动反应容器6包括耐高温反应容器62、感应线圈61以及移动机构,移动机构包括伸缩气缸65、旋转电机64以及u型固定架63,感应线圈61外壁对称设置有固定架卡槽,u型固定架63两侧与感应线圈61卡接,u型固定架63底部与旋转电机64相连接,旋转电机64与伸缩气缸65的伸缩端固定连接,伸缩气缸65固定于真空感应炉1的外壁上。感应线圈61顶部设置有容器卡槽,容器卡槽上侧圆周分布有若干进入槽611。耐高温反应容器62顶部固定有吊装板621,耐高温反应容器62顶部侧面固定有卡板,安装时,将卡板对准进入槽611,并旋转耐高温反应容器62,使得卡板进入容器卡槽内,安装拆卸便捷可靠,在需要更换耐高温反应容器62时,伸缩气缸65收缩,使得耐高温反应容器62不与引流罩11相对,便于更换,结构简单,不需要其他部件避让。

[0019]

真空感应炉1内还固定有废渣罐14,真空感应炉1侧壁固定有清理机构5,清理机构5包括清理电机51和多级伸缩螺杆52,多级伸缩螺杆52为机械领域常见部件,节省大量的空间,在此不再赘述,多级伸缩螺杆52与清理电机51相连接,多级伸缩螺杆52最外侧固定螺纹叶片,在到废渣时,通过旋转电机64旋转使得耐高温反应容器62处于水平状态,启动清理电机51,使得多级伸缩螺杆52伸长并通过螺纹叶片的转动下废渣从耐高温反应容器62开口调入废渣罐14中,使得废渣清理更加干净。

[0020]

本申请在加工时,使用si-ni合金作为炼镁的还原剂,与si-cu合金相比ni具有更低的饱和蒸汽压不易挥发,与si-fe合金相比si-ni合金在液相线温度低于1300℃时的成分区间更加连续稳定。si-ni合金中可含有一定的fe、al等金属元素,合金中初始si含量为55

~65%,温度为1280℃~1380℃之间,此时还原剂为完全熔化的液相。含镁原料仓中加入煅烧白云石等为含镁原料同时加入一定量的铝土矿、萤石及mgo等作为助熔剂或造渣剂,另外一个料仓可以储备还原合金及其它物料,2cao(s)+2mgo(s)+[si]

ni

=2cao

·

sio

2

(s)+2mg(g),在反应容器中加入足够的还原合金,通过内加热方式使还原剂呈熔融或液态,将含镁料仓中合适配比的物料等加入熔融或液相的si-ni合金中,在温度为1280℃~1380℃、真空度为1~500pa时进行炼镁,通过上式完成镁还原反应;随反应过程的进行还原剂中si逐渐减少,可适当提高真空度,当si含量为5%左右时真空度应低于10pa,此时熔池中还原合金熔点升高至1400℃左右可停止冶炼或者向还原熔池中加入一定量的硅铁增加熔池中si含量使其达到65%以内。还原合金中的ni不参与化学反应,可以循环使用。同时为避免高熔点2cao

·

sio

2

的产生对还原反应持续进行及熔渣流动性产生严重影响,可在熔渣中同时加入铝土矿、萤石及mgo等作为助熔剂,保证顺利排渣。

[0021]

在实际生产过程中,还原剂、温度以及压强具有一定的工艺匹配度,如下为实际生产过程中实际加工参数:

[0022]

参数1:si-ni还原合金中si含量为60%,含镁原料仓中加入锻烧白云石、氧化铝、萤石等,系统压强为25pa,温度为1300℃,可进行镁还原。

[0023]

参数2:si-ni还原合金中si含量为40%,含镁原料仓中加入锻烧白云石、氧化铝、萤石等,系统压强为58pa,温度为1320℃,可进行镁还原。

[0024]

参数3:si-ni还原合金中si含量为20%,含镁原料仓中加入锻烧白云石、氧化铝、萤石等,系统压强为76pa,温度为1340℃,可进行镁还原。

[0025]

因此,本实用新型采用上述结构的一种液相还原炼镁装置,真空感应炉内设置有可移动反应容器,结构简单,不需要其他部件躲避,便于更换耐高温反应容器。

[0026]

最后应说明的是:以上实施例仅用以说明本实用新型的技术方案而非对其进行限制,尽管参照较佳实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对本实用新型的技术方案进行修改或者等同替换,而这些修改或者等同替换亦不能使修改后的技术方案脱离本实用新型技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1