一种高炉重力除尘器的疏通装置的制作方法

1.本实用新型属于高炉炼铁设备技术领域,进一步是一种高炉重力除尘器的疏通装置。

背景技术:

2.重力除尘器始终工作在高温、高压状态下,大型高炉已经达到250kpa以上,为延长使用寿命,重力除尘器内壁附有喷涂料,降低温度和煤气流冲刷影响。喷涂料主要成分为al3o2、fe2o3、cao等物质,在高炉异常时,高炉煤气温度可达到500℃以上。续高温状态下喷涂料体积膨胀、互相挤压,导致喷涂料开裂、剥离,上部喷涂料在重力作用下脱落,落入重力除尘器底部瓦斯灰内。随着重力除尘器输灰作业,脱落的喷涂料到达下灰管道,尺寸小于下灰管道内径的喷涂料排出,而尺寸大于下灰管道内径的喷涂料在堵塞至下灰管道入口处,导致重力除尘器内瓦斯灰不能有效排出,影响重力除尘器稳定运行。一般需要降低重力除尘器内部压力至50kpa以下,拆卸下灰管道部分装置后,捣碎堵塞在下灰管道入口处的喷涂料,下灰顺畅后,再回装。整个过程作业时间长,作业过程中,有大量的瓦斯灰无组织排放,影响周围环境。

技术实现要素:

3.为了解决上述问题,本实用新型的目的在于提供一种能够有效方便的疏通高炉重力除尘器的装置。

4.为了达到上述目的,本实用新型提供供以下技术方案:一种高炉重力除尘器的疏通装置,所述装置焊接在所述高炉重力除尘器的输灰管的侧壁上, 包括第一短管、短管球阀、第二短管、卡板和撞杆,所述第一短管、短管球阀和第二短管依次相连接;所述卡板设有凸型孔,所述卡板通过弹簧连接在所述第一短管上,所述凸型孔对准所述第一短管的管孔;所述撞杆上间隔设有多个凸起,所述凸起与所述凸型孔相配合使所述撞杆无阻碍插入所述凸型孔;所述撞杆转动使所述凸起与所述凸型孔相交错时,所述凸型孔卡住所述撞杆。

5.上述方案的进一步改进在于:所述第二短管焊接在所述所述高炉重力除尘器的输灰管的侧壁上,所述第二短管与输灰管的侧壁的夹角小于20

°

。

6.上述方案的进一步改进在于:所述撞杆还设有把手。

7.本实用新型的有益效果是:本实用新型确保输灰顺畅;本实用新型成本小,在使用过程中,安全可靠,有效确保重力除尘器输灰顺畅。

附图说明

8.图1是本实用新型实施例的结构示意图;

9.图2是本实用新型实施例的卡板的结构示意图;

10.图3是本实用新型实施例的撞杆的结构示意图;

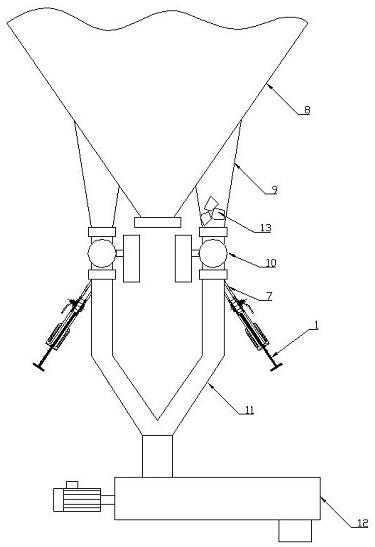

11.图4是本实用新型实施例的高炉重力除尘器的结构示意图;

12.图中示例:

13.撞杆1、卡板2、弹簧3、凸型孔4、第一短管5、短管球阀6、第二短管7、高炉重力除尘器8、下灰管道9、除尘器球阀10、输灰管11、输灰设备12、喷涂料13。

具体实施方式实施例

14.如图1和图2所示,一种高炉重力除尘器的疏通装置,包括第一短管5、短管球阀6、第二短管7、卡板2和撞杆1,第一短管5、短管球阀6和第二短管7依次相连接;卡板2设有凸型孔4,卡板2通过弹簧3连接在第一短管5上,凸型孔4对准第一短管5的管孔。

15.如图3所示,撞杆1设有把手,撞杆1上间隔设有多个凸起。

16.如图1所示,凸起与凸型孔4相配合使撞杆1无阻碍插入凸型孔4;撞杆1转动使凸起与凸型孔4相交错时,凸型孔4卡住撞杆1。

17.如图4所示,第二短管7焊接在高炉重力除尘器的输灰管的侧壁上,第二短管7与输灰管的侧壁的夹角小于20

°

。

18.如图4所示,高炉重力除尘器包括下灰管道9、除尘器球阀10、输灰管11和输灰设备12,下灰管道9里堆积着喷涂料13。

19.使用时,打开短管球阀6,将撞杆1插入卡板2。撞杆1依次通过第一短管5、短管球阀6、第二短管77、输灰管11和除尘器球阀10,撞杆1的顶部到达喷涂料13的底部。

20.旋转撞杆1,撞杆1上凸起旋至卡板2凸型孔4上非凸槽位置时,撞杆1与卡板2相对固定。

21.向外拉动撞杆1,然后松开,撞杆1在弹簧3的作用力下,快速撞击高炉重力除尘器8下灰管道9内堵塞的喷涂料13。

22.高炉重力除尘器8下灰管道9内堵塞的喷涂料13被撞碎后,可通过球阀10、输灰管11和输灰设备12排出。

23.疏通好以后,旋转撞杆1,撞杆1上凸起旋至卡板2凸型孔4上凸槽位置,把撞杆1拉出,关闭短管球阀6。

24.本实用新型不局限于上述实施例,凡采用等同替换形成的技术方案,均落在本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1