一种大型强真增压型石墨浸金属设备的制作方法

[0001]

本实用新型涉及石墨浸金属技术领域,具体是一种大型强真增压型石墨浸金属设备。

背景技术:

[0002]

随着现代工业技术的发展,对石墨材料的要求逐渐提高,为了进一步完善石墨材料的优异性能,从而扩大它的应用范围,浸金属石墨材料应运问世并迅猛发展,浸金属石墨材料显著提高了机械强度和耐磨性、降低了气孔率、增强了应用时的单位负荷、改善了导热与导电性能等,是一种应用于密封领域的特殊工程材料,传统浸金属石墨制作工艺是:利用高温把所用金属材料熔化,和石墨密封材料同时放入压力容器内,急速进行加压处理,这种工艺制作方法时间紧,因罐内没有恒温条件,没有时间进行真空处理,加压处理无法保证时间和压力要求,使得产品中间有浸不透的夹层,造成产品不达标,操作人员劳动强度大,受高温和金属蒸气危害性高,并且只能加工尺寸比较小的密封产品,无法达到大型机械密封产品的需求。

技术实现要素:

[0003]

本实用新型的目的在于提供一种大型强真增压型石墨浸金属设备,以解决上述背景技术中提出的问题。

[0004]

为实现上述目的,本实用新型提供如下技术方案:

[0005]

一种大型强真增压型石墨浸金属设备,包括安装座、框架、增压腔、空压机、真空泵、浸料罐和金属溶液罐,框架设置在安装座上方,安装座内设置有下油缸,下油缸上连接有顶升板,顶升板和安装座顶端之间设置有机械保险,增压腔设置在框架上部,增压腔外接空压机和真空泵,增压腔和空压机连接处设置有压力表,增压腔和真空泵连接处设置有真空表,增压腔上方设置有上油缸,增压腔设置有泄压阀,金属溶液罐设置在浸料罐内部,浸料罐上平面设置有环状密封槽,密封槽内设置有密封圈,浸料罐内壁设置有保温层,保温层和金属溶液罐之间设置有电热元件,框架顶端设置有密封板,密封板中间设置有开口,开口尺寸小于密封槽的尺寸,且大于金属溶液罐的尺寸。

[0006]

优选的,安装座上设置有轨道,轨道和顶升板上表面平齐,浸料罐沿轨道进入框架内。

[0007]

优选的,密封板上设置有若干定位销,浸料罐上平面对应定位销设置有定位孔。

[0008]

优选的,定位销和定位孔数量对应相等,均为2-4个。

[0009]

优选的,机械保险包括底座、楔形块和螺杆,螺杆通过螺纹安装在楔形块上,楔形块通过螺杆沿底座上下滑动。

[0010]

优选的,电热元件是电热丝或电热棒,电热元件采用低于50v的低压电源提供能源。

[0011]

本实用新型采用上述结构,具有以下的优点:设备能够加工大于φ450毫米以上的

各种规格石墨浸金属密封材料,浸料罐内部设置电热元件,通过内外加温配合使用,保持罐体内浸渍条件的稳定,保证设备工作过程中有足够的时间进行真空处理和加压处理,设置增压腔,在真空处理和加压处理过程中,通过液压助力使浸料罐内部达到强真空和高压力的极好条件,保证成品质量,操作人员劳动强度低,工作时只需移出浸料罐内加工的石墨密封材料和向金属溶液罐内补充少量金属液体,设备安全性强,内部电热元件采用低于50v的低电压加热,对人体没有危险性伤害,油缸顶升设置液压锁,为进一步保证安全,顶升板设置了机械保险,做到绝对安全。

附图说明

[0012]

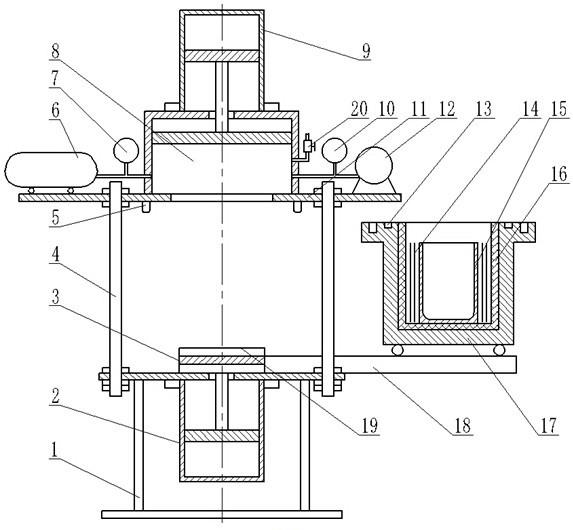

图1为大型强真增压型石墨浸金属设备的结构示意图。

[0013]

图2为大型强真增压型石墨浸金属设备中机械保险结构示意图。

[0014]

图中:1、安装座;2、下油缸;3、机械保险;4、框架;5、定位销;6、空压机;7、压力表;8、增压腔;9、上油缸;10、真空表;11、密封板;12、真空泵;13、密封槽; 14、电热元件;15、金属溶液罐;16、保温层;17、浸料罐;18、轨道;19、顶升板;20、泄压阀;301、底座;302、楔形块;303、螺杆。

具体实施方式

[0015]

为了便于理解本实用新型,下面将参照相关附图对本实用新型进行更全面的描述。

[0016]

如图1所示,包括安装座1、框架4、增压腔8、空压机6、真空泵12、浸料罐17和金属溶液罐15,框架4设置在安装座1上方,安装座1内设置有下油缸2,下油缸2上连接有顶升板19,顶升板19和安装座1顶端之间设置有机械保险3,增压腔8设置在框架4上部,增压腔8外接空压机6和真空泵12,增压腔8和空压机6连接处设置有压力表7,增压腔8和真空泵12连接处设置有真空表10,增压腔8上方设置有上油缸9,增压腔8设置有泄压阀20,金属溶液罐15设置在浸料罐17内部,浸料罐17上平面设置有环状密封槽13,密封槽13内设置有密封圈,浸料罐17内壁设置有保温层16,保温层16和金属溶液罐15之间设置有电热元件 14,电热元件 14是电热丝或电热棒,为保证安全,防止对人体造成伤害,电热元件 14采用低于50v的低压电源提供能源,框架4顶端设置有密封板11,密封板11中间设置有开口,开口尺寸小于密封槽13的尺寸,且大于金属溶液罐15的尺寸,密封板11上设置有2-4个定位销5,浸料罐17上平面对应定位销5设置相同数量的定位孔,定位孔沿浸料罐17中心圆周均匀分布,安装座1上设置有轨道18,轨道18和顶升板19上表面平齐,浸料罐17可沿轨道18进入框架4内。

[0017]

如图2所示,机械保险3包括底座301、楔形块302和螺杆303,螺杆303通过螺纹安装在楔形块302上,楔形块302通过螺杆303沿底座301上下滑动。

[0018]

本实用新型的工作原理是:使用时,根据石墨密封材料的规格和设备规格做好大小合适的金属溶液罐15和浸料罐17,在外协专用炉中将浸渍所需金属熔化后倒入金属溶液罐15内,将金属溶液罐15放入浸料罐17,浸料罐17内电热元件14持续加温,浸料罐17内壁设置保温层16,保证浸渍条件的稳定,把石墨密封材料放入金属溶液罐15内,浸料罐17通过轨道18推入框架4内,下油缸2通过顶升板19把浸料罐17顶起压紧在密封板11上,同时调整机械保险3,对浸料罐17进行机械硬限位,浸料罐17通过密封板11上的定位销5插入定位孔中

进行定位,并通过环状密封槽13内的密封圈压紧密封板11密封,开启真空泵12,对浸料罐17内部和增压腔8内部进行机械真空,观察真空表10,待真空抽取完成后,关闭真空泵12,上油缸9推动增压腔8进行强真空处理,使浸料罐17内部真空值达到绝点,真空工艺完成后,打开空压机6进行加压处理,观察压力表7,待加压完成,关闭空压机6,上油缸9推动增压腔8进行增压处理,浸料罐17内部压力值达到高压力的工作要求,石墨密封材料在强真空和高压环境下进行浸渍,浸渍完成后,间断性开启泄压阀20降低浸料罐17内压力,等浸料罐17内压力和外界压力相等后,拆卸机械保险3,下油缸2缩回,人工拉出浸料罐17,取出浸渍完成的石墨密封材料,并少量补充浸渍过程中损耗的金属液体即可进行上述重复操作。

[0019]

需要特别说明的是,在本实施例中,所述的下油缸2、空压机6、压力表7、上油缸9、真空表10、真空泵12和密封圈均为现有技术应用。

[0020]

上述具体实施方式不能作为对本实用新型保护范围的限制,对于本技术领域的技术人员来说,对本实用新型实施方式所做出的任何替代改进或变换均落在本实用新型的保护范围内。

[0021]

本实用新型未详述之处,均为本技术领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1