压铸机床的上料机构的制作方法

1.本实用新型涉及压铸铝件制造领域,具体涉及一种压铸机床的上料机构。

背景技术:

2.压铸机床是在压力作用下把熔融金属液如铝液压射到模具中冷却成型,开模后即可得到固体铸件的铸造机械设备,该设备在上料时需要将熔融金属液如铝液等从金属熔炉中取出并移送至压铸机床的模具中,传统的上料方式是通过人工上料进行的,工人手持长柄汤勺将铝熔炉中的熔融铝液舀出,再将其转运到压铸机床的模具处倒出,这种方式至少存在以下缺陷:

3.1.铝液在舀取、移送、倒出的过程中容易因晃动产生溅落,安全性差;

4.2.每次上料的量不能精准控制,浪费大;

5.3.人工作业效率低。

技术实现要素:

6.本实用新型的目的是为了克服现有技术的缺点,提供一种安全性好、能够精准控制上料量、实现自动作业的压铸机床的上料机构。

7.为达到上述目的,本实用新型采用的技术方案是,压铸机床的上料机构,包括:

8.铝液汤勺,所述铝液汤勺用于舀取和倒出铝液,所述铝液汤勺包括勺体和勺柄,所述勺体的内部形成用于盛放铝液的腔体,所述勺柄设置在所述勺体的外壁上;

9.移送装置,所述移送装置用于带动所述铝液汤勺在熔铝炉和压铸机床之间移动;

10.转动装置,所述转动装置用于带动所述铝液汤勺转动,使其完成在熔铝炉处舀取铝液的动作和在压铸机床处倒出铝液的动作;

11.所述移送装置为三坐标移送装置,所述勺体可转动地连接在所述移送装置上,所述铝液汤勺能够在所述移送装置的带动下沿上下、前后、左右方向移动。

12.优选地,所述移送装置包括一沿上下方向延伸的连接臂,所述勺体的外壁上设置有向外凸出的转动轴,所述勺体通过所述转动轴可转动地连接在所述连接臂的下端部。

13.进一步优选地,所述勺柄的延伸方向与所述转动轴的延伸方向之间的夹角为90

°

。

14.进一步优选地,所述连接臂内部中空,所述转动装置包括传动组件和驱动组件,所述传动组件设置在所述连接臂的内部,所述驱动组件设置在所述连接臂的侧壁上。

15.进一步优选地,所述传动组件为链传动组件,所述驱动组件为驱动电机,所述传动组件包括主链轮、从链轮、涨紧在所述主链轮和所述从链轮上的链条,所述主链轮与所述驱动电机的输出轴相连接,并与所述输出轴同步转动,所述从链轮与所述转动轴相连接,并与所述转动轴同步转动。

16.进一步优选地,所述连接臂的下端部还设置有限位组件,所述限位组件用于限定所述勺体的转动角度。

17.进一步优选地,所述勺体内设置有挡板,所述挡板将所述腔体分割为前腔体和后

腔体,所述挡板的下端部与所述勺体的内壁之间设置有滤网,所述滤网上的滤孔形成连通所述前腔体和所述后腔体的铝液通道。

18.进一步优选地,所述勺柄上设置有铝液流道,所述铝液流道与所述前腔体或所述后腔体相连通。

19.进一步优选地,所述勺柄的端部上翘,形成具有断水效果的翘口。

20.进一步优选地,所述滤网由不锈钢材料制成,所述滤孔的直径为2

‑

3mm。

21.由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:

22.本实用新型提供的压铸机床的上料机构,包括:铝液汤勺、移送装置和转动装置,铝液汤勺用于舀取和倒出铝液,铝液汤勺的内部具有用于盛放铝液的腔体,移送装置用于带动铝液汤勺在熔铝炉和压铸机床之间移动,通过采用三坐标移送装置作为移送装置,使铝液汤勺可转动地连接在移送装置上,使得铝液汤勺能够在移送装置的带动下沿上下、前后、左右方向移动,再通过设置转动装置带动铝液汤勺转动,使其完成在熔铝炉处舀取铝液的动作和在压铸机床处倒出铝液的动作,能够平稳的进行铝液的舀取、移送、倒出动作,避免了因晃动造成的溅落,安全性好;各个动作控制精准,能够精确地控制上料量;该上料机构自动化程度高,作业效率高。

附图说明

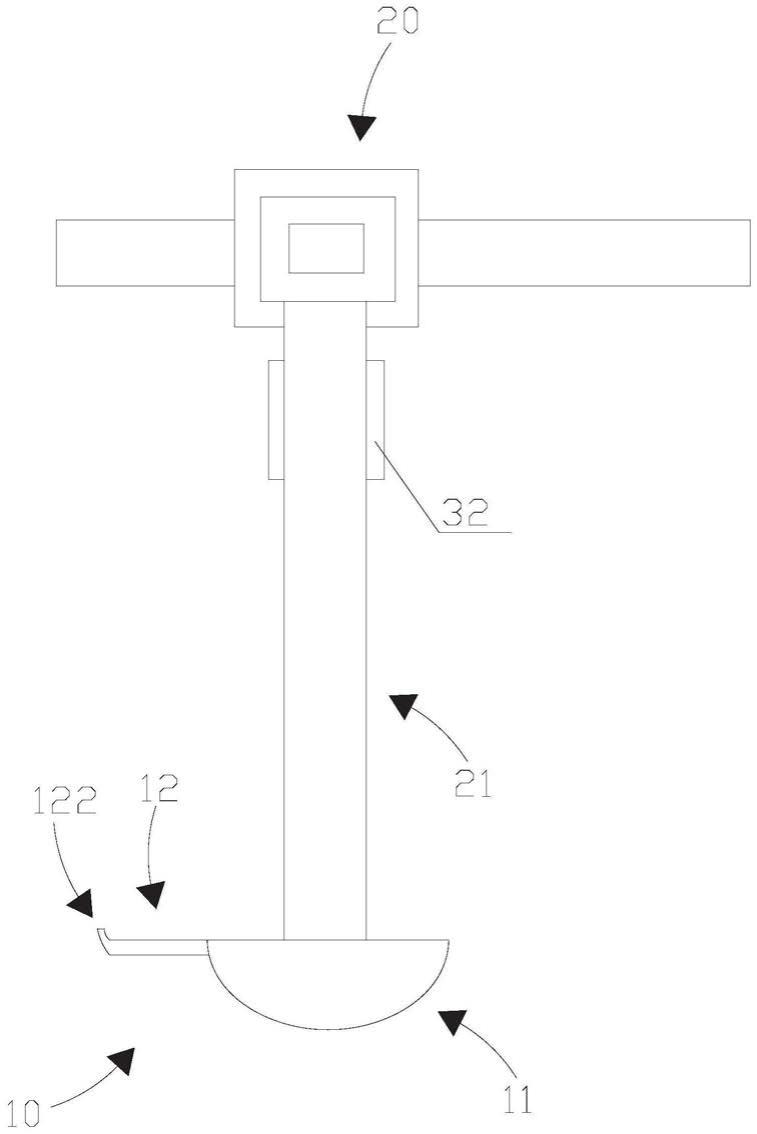

23.图1是本实用新型优选实施例的主视示意图。

24.图2是图1的俯视示意图。

25.图3是图2中a

‑

a方向的剖视示意图。

26.图4是图2中b

‑

b方向的剖视放大示意图。

27.其中:

28.10.铝液汤勺;11.勺体;111a.前腔体;111b.后腔体;112.挡板;113.转动轴;114.滤网;115.铝液通道;12.勺柄;121.铝液流道;122.翘口;20.移送装置;21.连接臂;30.转动装置;31.传动组件;311.主链轮;312.从链轮;313.链条;32.驱动组件;321.输出轴。

具体实施方式

29.下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

30.本实用新型中的上下方向是指图1中的上下方向,本实用新型中的左右方向是指图1中的左右方向,本实用新型中的前后方向是指图2中的右左方向。

31.如图1

‑

4所示,本实用新型提供的压铸机床的上料机构,包括:铝液汤勺10、移送装置20和转动装置30,其中,铝液汤勺10用于舀取和倒出铝液,铝液汤勺10包括勺体11和勺柄12,勺体12的内部形成用于盛放铝液的腔体,勺柄12设置在勺体11的外壁上;移送装置20用于带动铝液汤勺10在熔铝炉和压铸机床之间移动;转动装置30用于带动铝液汤勺10转动,使其完成在熔铝炉处舀取铝液的动作和在压铸机床处倒出铝液的动作;移送装置20为三坐标移送装置,三坐标移送装置为现有技术,可以参考三坐标测量仪,在此不再赘述,勺体11可转动地连接在移送装置20上,铝液汤勺10能够在移送装置20的带动下沿上下、前后、左右

方向移动。

32.在本实施例中,为了便于连接铝液汤勺10,移送装置20包括一沿上下方向延伸的连接臂21,勺体11的外壁上设置有向外凸出的转动轴113,勺体11通过转动轴113可转动地连接在连接臂21的下端部;连接臂21内部中空,转动装置30包括传动组件31和驱动组件32,传动组件31为链传动组件,传动组件31设置在连接臂21的内部,驱动组件32为驱动电机,具体地,驱动组件32为伺服电机,驱动组件32设置在连接臂21的侧壁上,传动组件31包括主链轮311、从链轮312、涨紧在主链轮311和从链轮312上的链条313,主链轮311与驱动电机的输出轴321相连接,并与输出轴321同步转动,从链轮312与转动轴113相连接,并与转动轴113同步转动;连接臂21的下端部还设置有限位组件(图中未示出),限位组件为杆状部件,限位组件有两个,分别用于限定在舀取铝液时勺体11的转动角度和在倒出铝液时勺体11的转动角度。

33.在本实施例中,为了避免铝液汤勺10将铝液表面的浮渣舀取后倒出至压铸机床的模具中,勺体11内设置有挡板112,挡板112将勺体11内的腔体分割为前腔体112a和后腔体112b,挡板112的下端部与勺体11的内壁之间设置有滤网114,滤网114上的滤孔形成连通前腔体112a和后腔体112b的铝液通道115;为防止滤网114因高温污染与铝液,滤网114由不锈钢材料制成,滤网114上滤孔的直径优选为2

‑

3mm,勺柄12上设置有铝液流道121,铝液流道121与后腔体112b相连通;为避免倒出铝液后铝液洒落,勺柄12的端部上翘,形成具有断水效果的翘口122;为便于安装设置,勺柄12的延伸方向与转动轴113的延伸方向之间的夹角为90

°

。

34.由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:

35.本实用新型提供的压铸机床的上料机构,通过采用三坐标移送装置作为移送装置,使铝液汤勺可转动地连接在移送装置上,使得铝液汤勺能够在移送装置的带动下沿上下、前后、左右方向移动,再通过设置转动装置带动铝液汤勺转动,使其完成在熔铝炉处舀取铝液的动作和在压铸机床处倒出铝液的动作,能够平稳的进行铝液的舀取、移送、倒出动作,避免了因晃动造成的溅落,安全性好;各个动作控制精准,能够精确地控制上料量;该上料机构自动化程度高,作业效率高;通过在勺体内设置挡板,使档板将勺体内的腔体分割为前后两个腔体,再在挡板的下端部和勺体内壁之间设置滤网,通过滤网上的滤孔形成连通前后腔体的铝液通道,在取料时,通过转动装置转动勺体,使前腔体浸入铝液中,前腔体的开口大,铝液进入的速度快,在取料完成后,再转动勺体至水平移送状态,此时,前腔体内的铝液通过滤网上的滤孔进入后腔体,完成对浮渣的过滤,充分利用了汤勺移送过程中消耗的时间,缩短了生产节拍时间,通过使勺柄上的铝液流道与后腔体相连通,在注入压铸机时,可以通过勺柄上将后腔体中的铝液送出,取送料过程流畅,效率高。

36.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1