冷加工用机械结构用钢及其制造方法与流程

1.本发明涉及冷加工用机械结构用钢及其制造方法。

背景技术:

2.在制造汽车用零件、建筑机械用零件等的各种零件时,通常,出于赋予冷加工性的目的,会对碳钢或合金钢等的热轧制材实施球化退火。而且,通过对于球化退火后的轧制材进行冷加工,其后实施切削加工等的机械加工而成形为规定的形状,并进行淬火回火处理进行最终的强度调整。

3.近年来,从节能化的观点出发,球化退火的条件被重新审视,特别是要求球化退火的短时间化。如果将球化退火的处理时间削减2~3成,则能够期待与之相应的能源消耗量、co2排放量的削减。

4.但是,在实施较通常而言缩短了处理时间的球化退火处理(以下,有称为“短时间退火”的情况)时,作为渗碳体的球化程度的指标的球化度恶化,难以使钢充分软质化,可知冷加工性劣化,球化退火时间的短时间化并不容易。因此,研究了即使实施短时间退火时,也不使球化度恶化,使钢充分软质化的技术。

5.例如在专利文献1中公开有一种球化退火后的冷锻性优异的机械结构用钢,其特征在于,化学组成以质量比计由c:0.3~0.6%、mn:0.2~1.5%、si:0.05~2.0%、cr:0.04~2.0%、余量:铁和不可避免的杂质构成,金属组织中原始奥氏体的平均粒径为100μm以上,且铁素体分率为20%以下。该机械结构用钢,即使经比较短时间的球化退火,也能够充分确保冷锻性。

6.在先技术文献

7.专利文献

8.专利文献1:日本专利第3783666号

9.但是,专利文献1所述的机械结构用钢中,虽然包含cr,但是mo并没有作为必须成分被包含。通过一起含有cr和mo,钢的强度能够显著增加,在专利文献1的钢中并不能期待这样的强度增加。此外,同时含有cr和mo的钢,有在球化退火后难以软质化的情况,但在专利文献1中,没有公开对于同时含有cr和mo的钢实施短时间退火时使之充分软质化的内容。

技术实现要素:

10.本发明的实施方式,正是鉴于这样的状况而形成,其目的之一,是提供一种冷加工用机械结构用钢,其即使含有cr和mo,且实施比较短时间的球化退火时,球化度也优异,且能够充分地软质化,另一个目的在于,提供一种即使含有cr和mo,且缩短球化退火的处理时间,也能够充分软质化的冷加工用机械结构用钢的制造方法。

11.本发明的方式1是一种冷加工用机械结构用钢,其中,包含:

12.c:0.32~0.44质量%,

13.si:0.15~0.35质量%,

14.mn:0.55~0.95质量%,

15.p:0.030质量%以下,

16.s:0.030质量%以下,

17.cr:0.85~1.25质量%,

18.mo:0.15~0.35质量%,

19.al:0.01~0.1质量%,

20.余量:铁和不可避免的杂质,

21.先共析铁素体的面积率为30%以上且70%以下,

22.铁素体晶粒的平均粒径为5~15μm。

23.本发明的方式2是根据方式1所述的冷加工用机械结构用钢,其中,相对于所述先共析铁素体以外的组织的合计的面积率,珠光体的面积率的比例为80%以下。

24.本发明的方式3是根据方式1或2所述的冷加工用机械结构用钢,其中,硬度为hv300以下。

25.本发明的方式4是根据方式1~3中任一项所述的冷加工用机械结构用钢,其中,还含有从

26.cu:0.25质量%以下(不含0质量%)、和

27.ni:0.25质量%以下(不含0质量%)所构成的群中选择的一种以上。

28.本发明的方式5是根据方式1~4中任一项所述的冷加工用机械结构用钢,其中,还含有从

29.ti:0.2质量%以下(不含0质量%)、

30.nb:0.2质量%以下(不含0质量%)、和

31.v:1.5质量%以下(不含0质量%)所构成的群中选择的一种以上。

32.本发明的方式6是根据方式1~5中任一项所述的冷加工用机械结构用钢,其中,还含有从

33.n:0.01质量%以下(不含0质量%)、

34.mg:0.02质量%以下(不含0质量%)、

35.ca:0.05质量%以下(不含0质量%)、

36.li:0.02质量%以下(不含0质量%)、和

37.rem:0.05质量%以下(不含0质量%)所构成的群中选择的一种以上。

38.本发明的方式7是一种冷加工用机械结构用钢的制造方法,其中,包括:

39.准备方式1~6中任一项所述的化学成分组成的钢,

40.(a)以压缩率20%以上,保持时间10秒以下进行前加工的工序;

41.(b)所述工序(a)后,在高于800℃且在1050℃以下,压缩率20%以上进行精加工的工序;

42.(c)所述工序(b)后,以10秒以下冷却至750℃以上且840℃以下的工序;

43.(d)所述工序(c)后,以0.1℃/秒以上且低于10℃/秒的平均冷却速度,冷却至500℃以下的工序。

44.本发明的方式8是一种钢线的制造方法,其中,对于由方式7的方法制造的冷加工用机械结构用钢,进行退火、球化退火、拉丝加工、镦锻和淬火回火之中一个以上的工序。

45.由本发明的一个实施方式,可以提供一种冷加工用机械结构用钢,其即使含有cr和mo,且较通常而言缩短球化退火时间,球化度也优异,且能够充分软质化,由另一个实施方式,可以提供一种即使含有cr和mo,且缩短球化退火的处理时间,也能够充分软质化的冷加工用机械结构用钢的制造方法。

具体实施方式

46.本申请发明者们,为了实现即使含有cr和mo,且较通常缩短球化退火时间,球化度也优异,且能够充分软质化的冷加工用机械结构用钢,从各种角度进行了研究。

47.其结果发现,通过恰当地调整含有cr和mo的化学成分组成,并且以含有先共析铁素体,且先共析铁素体的面积率和铁素体晶粒的平均粒径处于规定值的方式进行控制,则能够实现的冷加工用机械结构用钢,其即使缩短球化退火的处理时间,球化度也优异,能够充分地软质化。

48.此外,也同时发现,通过控制先共析铁素体的面积率和铁素体晶粒的平均粒径,能够实现即使球化退火时的温度发生偏差,也能够充分软质化的冷加工用机械结构用钢。这在用大型炉处理球化退火时非常有益。即发现,在大型的炉内,由于存在温度低于设定温度的地方和升温速度慢的地方,导致温度有相当的偏差,但本发明的实施方式的冷加工用机械结构用钢,即使用这样的炉实施球化退火,也能够充分地进行软质化。

49.以下,展示本发明的实施方式规定的各要件的详情。

50.还有,本说明书中,所谓“线材”,按轧制线材的意思使用,指热轧后,冷却至室温的线状的钢材。另外,所谓“钢线”,是指对上述轧制线材实施退火等而调整了特性的线状的钢材。

51.<1.化学成分组成>

52.本发明的实施方式的冷加工用机械结构用钢包含c:0.32~0.44质量%、si:0.15~0.35质量%、mn:0.55~0.95质量%、p:0.030%质量%以下、s:0.030质量%以下、cr:0.85~1.25质量%、mo:0.15~0.35质量%、al:0.01~0.1质量%、和余量:铁和不可避免的杂质。

53.以下,对于各元素进行详述。

54.(c:0.32~0.44质量%)

55.c是强度提供元素,低于0.32质量%时得不到所需要的最终制品的强度。另一方面,若高于0.44质量%,则钢的冷加工性和韧性降低。因此,c的含量为0.32~0.44质量%。另外,使c的含量低于0.40质量%,能够使先共析铁素体更多析出,因此优选。

56.(si:0.15~0.35质量%)

57.si作为脱氧元素,和以借助固溶硬化使最终制品的强度增加为目的而使之含有的提高元素有用。为了有效地发挥这样的效果,使si含量为0.15质量%以上。另一方面,若si被过剩地含有,则硬度过度上升,钢的冷加工性劣化。因此,si含量为0.35质量%。

58.(mn:0.55~0.95质量%)

59.mn通过淬火性的提高,对于增加最终制品的强度是有效的元素。为了有效地发挥这样的效果,使mn含量为0.55质量%以上。另一方面,若mn被过剩地含有,则硬度上升,钢的冷加工性劣化。因此,使mn含量为0.95质量%以下。

60.(p:0.030质量%以下)

61.p在钢中是不可避免被包含的元素,在钢中发生晶界偏析,成为钢的延展性劣化的原因。因此,使p含量为0.030质量%以下。

62.(s:0.030质量%以下)

63.s在钢中是不可避免被包含的元素,在钢中作为mns存在而使钢的延展性劣化,因此是使钢的冷加工性劣化的有害元素。因此,使s含量为0.030质量%以下。

64.(cr:0.85质量%以上且1.25质量%以下)

65.cr通过使钢材的淬火性提高,从而是对于增加最终制品的强度有效的元素。为了有效地发挥这样的效果,cr含量为0.85质量%以上。这样的效果随着cr含量增加而变大。但是,若cr含量过剩,则强度变得过高,使钢的冷加工性劣化,因此为1.25质量%以下。

66.(mo:0.15质量%以上且0.35质量%以下)

67.mo通过使钢材的淬火性提高,从而是对于增加最终制品的强度有效的元素。特别是通过使mo与cr一起在钢中含有,能够显著增加最终制品的强度。为了有效地发挥这样的效果,mo含量为0.15质量%以上。这样的效果随着mo含量增加而变大。但是,若mo含量过剩,则强度变得过高,钢的冷加工性劣化。尤其是使mo与cr一起在钢中含有,会导致钢在球化退火后难以显著软质化。因此,mo为0.35质量%以下。

68.(al:0.01质量%以上且0.1质量%以下)

69.al作为脱氧剂有用,并且与n结合而析出aln,是防止加工时晶粒异常生长而强度降低的元素。为了有效地发挥这样的效果,al含量为0.01质量%以上,优选为0.015质量%以上,更优选为0.020质量%以上。但是,若al含量过剩,则al2o3过剩地生成而使冷锻性劣化。因此,al含量为0.1%质量以下,优选为0.090质量%以下,更优选为0.080质量%以下。

70.余量是铁和不可避免的杂质。作为不可避免的杂质,允许因原料、物料、制造设备等的状况而掺杂的元素(例如,b、as、sn、sb、ca、o、h等)的混入。

71.还有,例如,如p和s,通常含量越少越优选,因此虽是不可避免的杂质,但也是对其组成范围要如上述那样另行规定的元素。因此,在本说明书中,构成余量的所谓“不可避免的杂质”的情况,是将另行规定其组成范围的元素排除在外的概念。

72.此外,本发明的实施方式的冷加工用机械结构用钢,可以根据需要选择性地含有以下的任意元素,对应所含有的成分,钢的特性得到进一步改善。

73.(从cu:0.25质量%以下(不含0质量%)、和ni:0.25%质量以下(不含0质量%)所构成的群中选择的一种以上)

74.cu和ni对于使淬火性提高,并且使制品强度提高是有效起作用的元素。这样的作用,随着这些元素的含量增加而增大,但为了有效地使之发挥,cu和ni分别优选为0.05质量%以上,更优选为0.08质量%以上,进一步优选为0.10质量%以上。但是若过剩地使之含有,则过冷组织过剩地生成,强度变得过高,冷锻性降低。因此cu和ni分别优选为0.25质量%以下。更优选为0.22质量%以下,进一步优选为0.20质量%以下。还有,cu和ni可以分别单独含有,也可以含有两种以上,另外含有两种以上时的含量可以分别是上述范围内的任意含量。

75.(从ti:0.2质量%以下(不含0质量%)、nb:0.2质量%以下(不含0质量%)、和v:1.5质量%以下(不含0质量%)所构成的群中选择的一种以上)

pattern;ebsp)分析的结果中,以晶体取向差(斜角)高于15

°

的边界(也称为大角晶界)作为结晶晶界,该结晶晶界所包围的铁素体区域。另外,这里所说的平均粒径,是指将结晶晶界所包围的区域的面积换算成圆时的直径的平均值,即平均当量圆直径。

87.铁素体晶粒的平均粒径,例如使用高分辨场发射扫描电子显微镜(field emission scanning electron microscope;fe-sem)和ebsp分析装置测量。

88.此外,本发明的实施方式的冷加工用机械结构用钢,根据需要也可以是以下任意的金属组织,由此球化退火后的钢的特性得到进一步改善。

89.[2-3.相对于先共析铁素体以外的组织的合计的面积率,珠光体的面积率的比例:80%以下]

[0090]

从进一步提高球化退火后的钢的球化度的观点出发,在先共析铁素体以外的组织(以下,称为“余量组织”)中,减少珠光体的比例是有效的。若余量组织中的珠光体的比例过多,则球化退火后还容易存在棒状的碳化物,钢的球化度容易变差。优选相对于先共析铁素体以外的组织的合计的面积率,珠光体的面积率的比例为80%以下,更优选为70%以下。

[0091]

作为余量组织中的珠光体以外的组织,可列举贝氏体、马氏体、奥氏体等,但全是贝氏体在使钢的球化度提高上更为优选。具体来说,更优选余量组织中的珠光体的面积率的比例为80%以下时,余量组织中的贝氏体的面积率的比例为20%以上,余量组织中的珠光体的面积率的比例为70%以下时,更优选余量组织中的贝氏体的面积率的比例为30%以上。

[0092]

<3.硬度>

[0093]

此外,本发明的实施方式的冷加工用机械结构用钢,也可以根据需要具有以下的任意的硬度,由此,球化退火后的钢的特性得到进一步改善。

[0094]

[3.硬度为300hv以下]

[0095]

在实现球化退火后的钢的软质化上,有效的是降低钢的硬度。因此,使钢的硬度为hv350以下,优选为hv300以下。更优选为hv290以下。

[0096]

<4.制造方法>

[0097]

在本发明的实施方式的冷加工用机械结构用钢的制造方法中,使用满足上述的化学成分组成的钢材,进行加工和加工后的冷却。加工和加工后的冷却分别以两个阶段进行。

[0098]

具体来说,本发明的实施方式的冷加工用机械结构用钢的制造方法,包括如下工序,对于具有上述的化学成分组成的钢材,

[0099]

(a)以压缩率20%以上,保持时间10秒以下进行前加工的工序;

[0100]

(b)在所述工序(a)后,以高于800℃且1050℃以下,以压缩率20%以上进行精加工的工序;

[0101]

(c)在所述工序(b)后,以10秒以下冷却至750℃以上且840℃以下的工序;

[0102]

(d)在所述工序(c)后,以0.1℃/秒以上且低于10℃/秒的平均冷却速度冷却至500℃以下的工序。

[0103]

以下,对于各工序进行详述。还有,这里所说的加工,只要满足上述的要件,可以是任意的加工,例如冲压加工、轧制加工都能够包含在其中。另外,有将工序(c)和(d)分别称为第一冷却和第二冷却的情况。

[0104]

[(a)以压缩率20%以上,保持时间10秒以下进行前加工的工序]

[0105]

为了使先共析铁素体的比例增加和铁素体晶粒微细化,进行压缩率20%以上的前加工。优选为压缩率为30%以上。还有,压缩率以如下方式计算。

[0106]

<实施冲压加工时的压缩率(这时压缩率也称为压下率)>

[0107]

压缩率(%)=(h1-h2)/h1

×

100

[0108]

h1:加工前的钢的高度,h2:加工后的钢的高度

[0109]

<经由轧制加工得到线材时的压缩率(这时压缩率也称为断面收缩率)>

[0110]

压缩率(%)=(s1-s2)/s1

×

100

[0111]

s1:加工前的钢的断面积,h2:加工后的钢的断面积

[0112]

为了使先共析铁素体的比例增加和铁素体晶粒微细化,前加工时的温度优选比较低的温度。

[0113]

另外,为了抑制铁素体晶粒的生长,需要从前加工至精加工的保持时间较短。因此,保持时间为10秒以下,优选为5秒以下。

[0114]

[(b)在工序(a)后,以高于800℃且1050℃以下,以压缩率20%以上进行精加工的工序]

[0115]

为了先共析铁素体的比例增加和铁素体晶粒的微细化,以20%以上的压缩率进行精加工。优选为压缩率为50%以上。另外,为了使铁素体晶粒的平均粒径为5~15μm,加工温度高于800℃且在1050℃以下。为了使铁素体晶粒微细化,优选为1000℃以下,更优选为950℃以下。另一方面,为了防止铁素体晶粒的过度微细化,优选为825℃以上,更优选为850℃以上。

[0116]

[第一冷却:(c)在工序(b)后,以10秒以下冷却至750℃以上且840℃以下的工序]

[0117]

为了使先共析铁素体的比例增加和铁素体晶粒微细化,精加工后迅速冷却至规定的温度(以下,有称为第一冷却停止温度的情况)。从精加工温度冷却至第一冷却停止温度的时间为10秒以下。优选为5秒以下,进一步优选为3秒以下。

[0118]

为了使先共析铁素体的比例增加和铁素体晶粒的平均粒径为5~15μm,第一冷却停止温度为750℃以上且840℃以下。为了使先共析铁素体的比例增加,优选为775℃以上。另一方面,若温度过高,则铁素体晶粒的平均粒径容易变大,因此优选为820℃以下。

[0119]

[第二冷却:(d)在工序(c)后,以0.1℃/秒以上且低于10℃/秒的平均冷却速度冷却至500℃以下的工序]

[0120]

为了使先共析铁素体的比例增加、铁素体晶粒微细化、余量组织中的珠光体的比例降低和硬度降低,以0.1℃/秒以上且低于10℃/秒的平均冷却速度,从第一冷却停止温度冷却至500℃以下。作为优选的平均冷却速度,是1~3℃/秒。

[0121]

工序(d)后,500℃以下的温度范围的冷却方法未特别限定,例如,可以是放冷,或者第二冷却的平均冷却速度比较慢时,例如低于1℃/秒,为了缩短时间,也可以是气体急冷等。

[0122]

如以上能够得到本发明的实施方式的冷加工用机械结构用钢。本发明的实施方式的冷加工用机械结构用钢,设想的是其后实施球化退火,但根据情况不同,也可以在球化退火前或球化退火后实施其他的加工(拉丝加工等)。

[0123]

本发明的实施方式的冷加工用机械结构用钢,即使之后实施相较而言缩短了时间的球化退火(例如,相对于以前约15小时,缩短至大约11小时的球化退火)时,球化度也优

异,且能够充分软质化。另外,在本发明的实施方式中,通过对于由上述制造条件得到的钢材进行退火、球化退火、拉丝加工、镦锻和淬火回火之中一个以上的工序,能够制造钢线。这里所说的钢线,是指对于由上述制造条件得到的钢材,实施退火、球化退火、拉丝加工、镦锻、淬火回火等而调整了特性的线状的钢材,但除了上述退火等的工序以外,也包括经过了二次加工制造商一般进行的工序的线状的钢材。

[0124]

如以上说明了本发明的实施方式的冷加工用机械结构用钢的制造方法,但也可能会有作为理解了本发明的实施方式的冷加工用机械结构用钢的预期特性的从业者进行尝试,制造具有本发明的实施方式的预期特性的冷加工用机械结构用钢的方法,即上述的制造方法以外的方法。

[0125]

【实施例】

[0126]

以下,列举实施例更具体地说明本发明的实施方式。本发明的实施方式不受以下的实施例限制,在能够符合前述和后述宗旨的范围,也可以适宜加以变更实施,这些均包含在本发明的实施方式的技术范围内。

[0127]

【实施例1】

[0128]

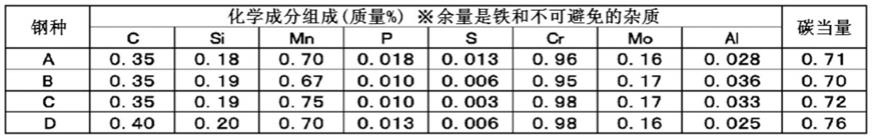

使用表1的钢种a和d所示的化学成分组成的钢,制作的加工formaster用的试验片。使用制作好的加工formaster用的试验片,以表2所述的条件,由加工formaster试验机进行冲压加工和冷却。表2中虽未记述,但在500℃以下的温度域的冷却中,第二冷却时的平均冷却速度为1℃/秒以上时,以该第二冷却时的平均冷却速度冷却至室温附近(25℃~40℃),第二冷却时的平均冷却速度低于1℃/秒时,采取气体急冷。

[0129]

在表1和表2以及后述的表3~5中,带下划线的数值表示脱离本发明的实施方式的范围。还有,在表1的碳当量一栏中,记述由下式(1)计算的值。

[0130]

碳当量(ceq)=[c]+[si]/24+[mn]/6+[ni]/40+[cr]/5+[mo]/4+[v]/14

…

(1)

[0131]

在此,[c]、[si]、[mn]、[ni]、[cr]、[mo]和[v]分别表示以质量%所示的c、si、mn、ni、cr、mo和v的含量。

[0132]

【表1】

[0133][0134]

【表2】

[0135][0136]

将实施了加工热处理试验试验片沿中心轴四等分切断,得到包含纵截面的4个试样。其中的一个作为不实施球化退火的试样(以下,称为球化退火前试样),另一个作为实施球化退火的试样(以下,称为球化退火后试样)。球化退火将试验片分别放入真空封管进行。

[0137]

球化退火在以下2个条件(sa1和sa2)下实施。

[0138]

sa1:以760℃均热保持5小时后,以平均冷却速度13℃/小时冷却至685℃,之后放冷

[0139]

sa2:以750℃均热保持2小时后,以平均冷却速度13℃/小时冷却至660℃,之后放冷

[0140]

sa1相对于现有技术的约15小时的球化退火时间而言,为球化退火时间缩短至大约11小时的条件。还有,这里所说的球化退火时间,为均热保持时间和直到放冷的冷却时间加起来的时间。另外,sa2与sa1比较,是假设温度的追随延迟而以低温进行的条件。

[0141]

对于球化退火前试样,以能够观察到纵截面的方式进行树脂包埋,测量(1)先共析铁素体的面积率,(2)铁素体晶粒的平均粒径,(3)相对于先共析铁素体以外的组织的合计的面积率,珠光体的面积率的比例,和(4)球化退火前的硬度。

[0142]

另外,对于球化退火后试样,与上述同样,也以能够观察到纵截面的方式进行树脂包埋,测量(5)球化退火后的硬度和(6)球化度。

[0143]

在(1)~(6)的测量中,均使试验片的直径为d,从试验片的侧面朝向中心轴而测量d/4的位置。

[0144]

(1)先共析铁素体的面积率的测量

[0145]

对于球化退火前试样的纵截面,通过硝酸乙醇腐蚀液蚀刻使组织显现,用光学显微镜,以倍率400倍(视野区域:横220μm

×

纵165μm)和1000倍(视野区域:横88μm

×

纵66μm),对于d/4位置拍摄照片。在所得到的照片上,格子状引出等间隔的15条纵线,等间隔的10条横线,测量存在于150个交点上的先共析铁素体的点数,用该点数除以150的值,作为先共析铁素体的面积率(%)。

[0146]

这时,对于后述的铁素体晶粒的平均粒径为10μm以上的试样,使用倍率400倍的照片测量,对于低于5μm的试样,使用倍率1000倍的照片测量,对于5μm以上且低于10μm的试样,适宜选择倍率400倍或1000倍任意的照片进行测量。

[0147]

(2)铁素体晶粒的平均粒径的测量

[0148]

铁素体晶粒的平均粒径,使用fe-sem和ebsp分析装置测量。

[0149]

针对球化退火前试样的纵截面的d/4位置,利用fe-sem得到电子背散射衍射像。在所得到的像中,使用ebsp分析装置,将晶体取向差(斜角)超过15

°

的边界,即,大角晶界作为结晶晶界而定义“晶粒”,决定铁素体的晶粒的平均粒径。这时,测量区域为200μm

×

200μm,测量步长以0.4μm的间隔进行测量,表示测量方位的可靠性的置信指数(confidence index)为0.1以下的测量点从分析对象中剔除。

[0150]

(3)相对于先共析铁素体以外的组织的合计的面积率,珠光体的面积率的比例的测量

[0151]

对于球化退火前试样的纵截面,通过硝酸乙醇腐蚀液蚀刻使组织显现,用光学显微镜,以倍率400倍(视野区域:横220μm

×

纵165μm)和1000倍(视野区域:横88μm

×

纵66μm),对于d/4位置拍摄照片。在所得到的照片上,格子状引出等间隔的15条纵线,等间隔的10条横线,测量存在于150个交点上的先共析铁素体的点数a。接着,测量存在于150个交点上的珠光体的点数b,用点数b除以点数(150-a)的值,作为相对于先共析铁素体以外的组织的合计的面积率,珠光体的面积率的比例(%)。

[0152]

这时,对于后述的铁素体晶粒的平均粒径为10μm以上的试样,使用倍率400倍的照

片测量,对于低于5μm的试样,使用倍率1000倍的照片测量,对于5μm以上且低于10μm的试样,适宜选择倍率400倍或1000倍任意照片测量。

[0153]

(4)球化退火前的硬度的测量

[0154]

对于球化退火前试样的纵截面,使用维氏硬度计,在d/4位置,以载荷1kgf测量3~5点,求得其平均值(hv)。

[0155]

(5)球化退火后的硬度的测量

[0156]

对于球化退火后试样的纵截面,使用维氏硬度计,在d/4位置以载荷1kgf测量3~5点,求得其平均值(hv)。

[0157]

可知硬度随着钢种的碳当量增大而增大,因此本实施例的球化退火后的硬度的判定标准,根据钢种的碳当量(ceq)设定。具体来说,关于sa1后的硬度,根据是否满足下式(2)来判定。

[0158]

(硬度(hv))<97.3

×

ceq+84

…

(2)

[0159]

sa1后的硬度,满足上式(2)时为最好(

◎

),不满足上式(2)时为不良(

×

)。

[0160]

还有,碳当量为0.70以上时,如果sa1后的硬度为hv150以下,则更优选。

[0161]

另外,sa2比sa1温度低,是更难软质化的退火条件,因此关于sa2后的硬度,设定不同于上式(2)的标准(宽松的标准)。具体来说,关于sa2后的硬度,根据是否满足下式(3)来判定。

[0162]

(硬度(hv))<97.3

×

ceq+98

…

(3)

[0163]

sa2后的硬度,满足上式(3)时最好(

◎

),不满足上式(3)时为不良(

×

)。

[0164]

还有,碳当量为0.70以上时,如果sa2后的硬度为hv165以下,则更优选。

[0165]

(6)球化度的测量

[0166]

对于球化退火后试样的纵截面,通过硝酸乙醇腐蚀液蚀刻使组织显现,使用光学显微镜,以倍率400倍(视野区域:横220μm

×

纵165μm)观察d/4位置。在观察到的像中,遵循jisg3509-2所述的“球化组织的程度”,决定球化度1~3号。判定中,球化度为1号时最好(

◎

),2号时为良好(

○

),3号时为不良(

×

)。

[0167]

按上述(1)~(6)的要领评价的球化退火前的组织和硬度,以及球化退火后的硬度和球化度显示在表3中。还有,关于sa1后的综合判定,在sa1后的硬度和球化度中,全部为

◎

时最好(

◎

)。

◎

与

○

混合时为良好(

○

)。即使混有一个

×

时,也为不良(

×

)。

[0168]

【表3】

[0169][0170]

在表3的结果中,余量组织之内,珠光体以外全是贝氏体。

[0171]

由表3的结果能够进行如下考察。表3的试验no.1-1~1-4、1-9和1-10均是满足本发明的实施方式所规定的全部要件的例子,在球化退火时间比以往缩短了的sa1后,硬度和球化度均为良好或最好。特别是试验no.1-1~1-2,与试验no.1-3~1-4、1-9和1-10不同,碳含量在优选的范围(低于0.40质量%),且第二冷却时的平均冷却速度处于优

选的范围内(1~3℃/秒),其结果是,因为满足优选的要件(先共析铁素体面积率高于40%和余量组织的珠光体面积率80%以下),所以sa1后的球化度最好,综合判定中最好。

[0172]

另一方面,表3的试验no.1-5~1-8是不满足本发明的实施方式所规定的要件的例子,sa1后的硬度或球化度不良。

[0173]

试验no.1-5,因为精加工温度高达1200℃,所以铁素体晶粒的平均粒径高于15μm,sa1后的球化度不良。

[0174]

试验no.1-6,因为精加工温度低至800℃,所以铁素体晶粒的平均粒径低于5μm,sa1后的硬度不良。

[0175]

试验no.1-7,因为第二冷却的平均冷却速度快,为10℃/秒,所以先共析铁素体的面积率低于30%,sa1后的硬度不良。

[0176]

试验no.1-8,精加工温度高达1200℃,先共析铁素体的面积率低于30%,且铁素体晶粒的平均粒径超过15μm,sa1后的硬度不良。

[0177]

另外,像表3的试验no.1-1~1-4、1-9和1-10这样,可知通过满足本发明的实施方式所规定的全部要件,即使在假定为与sa1比较而言,温度的追随延迟而以低温进行球化退火的sa2后,软质化仍充分。

[0178]

【实施例2】

[0179]

使用表1的钢种b、c所示的化学成分组成的钢,以实机的轧制线,按表4的条件进行轧制加工和冷却。还有,在实机的轧制线中,加热炉、粗轧机、中间轧机、中间水冷带、轮碾轧制机、定径轧机、制品水冷带、冷却输送机和立体仓库按顺序连接,前加工以轮碾轧机进行,精加工以定径轧机进行,第一冷却和第二冷却由冷却输送机进行。表4中虽未记述,但500℃以下的温度域的冷却,以第二冷却时的平均冷却速度冷却至约400℃,之后放冷。从所得到的轧制材上截取试样,其中一个作为不实施球化退火的试样,另一个作为实施球化退火的试样。

[0180]

球化退火按以下的两个条件(sa3和sa4)实施。sa3相对于现有技术的约15小时的球化退火时间而言,为球化退火时间缩短至大约9小时的条件。另外,sa4与sa3比较,是假设温度的追随延迟而以低温进行的条件。

[0181]

sa3:以770℃均热保持2小时后,以平均冷却速度13℃/时冷却至685℃,其后放冷

[0182]

sa4:以750℃均热保持2小时后,以平均冷却速度13℃/时冷却至660℃,其后放冷。

[0183]

【表4】

[0184][0185]

与实施例1同样,测量、评价(1)先共析铁素体的面积率,(2)铁素体晶粒的平均粒径,(3)相对于先共析铁素体以外的组织的合计的面积率,珠光体的面积率的比例,(4)球化退火前的硬度,(5)球化退火后的硬度和(6)球化度。还有,作为球化退火后的硬度的判定,关于sa3后的硬度,满足上式(2)时为最好(

◎

),不满足上式(2)时为不良(

×

)。另外,碳当量为0.70以上时,如果sa3后的硬度为hv150以下,则更优选。关于sa4后的硬度,满足上式(3)

时为最好(

◎

),不满足上式(3)时为不良(

×

)。还有,碳当量为0.70以上时,如果sa4后的硬度为hv165以下,则更优选。

[0186]

结果显示在表5中。

[0187]

【表5】

[0188][0189]

在表5的结果中,余量组织之内,珠光体以外全部是贝氏体。

[0190]

由表5的结果能够进行如下考察。表5的no.2-2是均满足本发明的实施方式所规定的全部要件的例子,sa3后的硬度和球化度均最好或良好。

[0191]

另一方面,表5的no.2-1,其第一冷却的冷却停止温度高于840℃,先共析铁素体的面积率低于30%,并且铁素体晶粒的平均粒径高于15μm,sa3后的硬度和球化度不良。

[0192]

【产业上的可利用性】

[0193]

本发明的实施方式的冷加工用机械结构用钢,适于由冷锻、冷镦或冷间滚轧等的冷加工所制造的各种零件的原材。钢的形态没有特别限定,例如能够作为线材或棒钢等的轧制材。

[0194]

所述零件,例如,包括汽车用零件、建筑机械用零件,具体来说,包括如下:螺栓、螺钉、螺帽、承口、球窝接头、内管、扭杆、离合器箱、保持架、机架、轮毂、盖子、外壳、垫圈、挺杆、托架、阀、内壳、离合器、套筒、轴承外环、链轮、定子、铁砧、十字轴,摇臂、机身、凸缘、鼓轮、接头、连接器、滑轮、金属零件、轭、配帽、气门挺杆、火花塞、小齿轮、转向轴、共轨等。本发明的实施方式的冷加工用机械结构用钢,作为上述的零件的原材所适用的机械结构用钢,在工业上有用,球化退火后,在室温和加工放热区域制造成上述的各种零件时,变形阻力低,能够发挥优异的冷加工性。

[0195]

本申请伴随以申请日为2019年1月31日的日本国专利申请,特愿第2019-016219号和2019年11月22日的日本国专利申请,特愿第2019-211181号为基础申请的优先权主张。特愿第2019-016219号和特愿第2019-211181号进行参照而编入本说明书。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1