接合材料、接合材料的制备方法以及接合体与流程

1.本发明涉及接合材料、接合材料的制备方法以及接合体。本技术基于2019年10月15日在日本技术的日本特愿2019-188913号主张优先权,并将其内容援引于此。

背景技术:

2.使用碳化硅(sic)的功率半导体与以往的使用硅的半导体相比除了尺寸小、能量损耗减少以外,还具有甚至在300℃以上的高温下也可工作的特征。

3.在使sic功率半导体在高温下工作的情况下,工作环境下的耐热温度为约150℃的以往的焊料不适合作为接合材料。作为代替它的接合材料,研究了使用耐热性、电导率优异的、金属微粒分散于溶剂而成的膏(金属微粒膏)。

4.但是,在使用所述金属微粒膏在高温下接合基板和芯片的情况下,存在接合时溶剂挥发而在接合部产生大的气孔(空隙)的问题、在得到的接合体中芯片的位置偏离的问题。

5.对此,为了抑制接合部中的大的气孔的形成,提出了对银粒子进行加压并成型来制作接合材料,使用该接合材料将基材间接合的方法(参照专利文献1)。

6.现有技术文件

7.专利文献

8.专利文献1:日本专利第4876979号公报

技术实现要素:

9.本发明要解决的问题

10.然而,在使用专利文献1所记载的接合材料在高温下接合基板和芯片的情况下,存在所得的接合体的接合强度不充分的问题。

11.因此,本发明的目的在于提供一种能够制作具有比以往更优异的接合强度的接合体的接合材料、该接合材料的制备方法、使用了该接合材料的接合体。

12.解决问题的手段

13.为了解决上述问题,本发明采用以下的构成。

14.即,本发明的第一方式是一种接合材料,其特征在于,该接合材料含有将银粉末烧结而成的烧结体,所述烧结体的气孔率为8~30%,接合面的表面粗糙度ra为500nm以上且3.3μm以下。

15.另外,本发明的第二方式是一种接合材料的制备方法,其特征在于,该方法具有对使用溶剂与银粉末的分散液形成的涂覆膜进行加热而得到烧结体的工序,所述分散液中的所述溶剂的含量为5质量%以上且25质量%以下。

16.另外,本发明的第三方式是一种接合材料的制备方法,其特征在于,该方法具有对使用溶剂与银粉末的分散液形成的涂覆膜进行加热而得到烧结体的工序,所述银粉末含有平均粒径不同的第一银粒子群和第二银粒子群,所述第一银粒子群的平均粒径为50nm以上

且小于1000nm,所述第二银粒子群的平均粒径为1μm以上且小于20μm。

17.在第三方式所涉及的接合材料的制备方法中,优选所述银粉末还含有平均粒径为20μm以上且小于60μm的第三银粒子群。

18.另外,第二或第三方式所涉及的接合材料的制备方法优选在得到所述烧结体的工序中,将对所述涂覆膜施加的压力设为5mpa以下,并且加热所述涂覆膜。

19.另外,第二或第三方式所涉及的接合材料的制备方法优选还具有:对所述烧结体的表面进行研磨的工序、或者对所述烧结体的表面实施选自银、铜、锡、金和镍中的1种以上的镀敷的工序。

20.另外,本发明的第四方式是一种接合体,其特征在于,导电体与基板通过所述第1方式的接合材料接合。

21.本发明的效果

22.根据本发明,能够提供一种能够制作具有比以往更优异的接合强度的接合体的接合材料、该接合材料的制备方法、使用了该接合材料的接合体。

附图说明

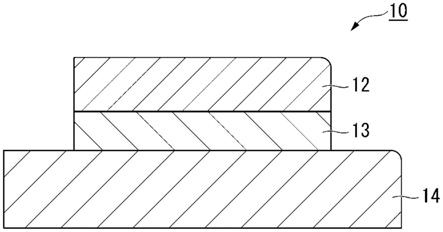

23.图1是表示本发明的接合体的一个实施方式的截面图。

24.图2a是接合材料的截面的基于扫描型电子显微镜的显微镜图像。

25.图2b是接合材料的截面的基于扫描型电子显微镜的显微镜图像。

26.图2c是接合材料的截面的基于扫描型电子显微镜的显微镜图像。

27.图2d是接合材料的截面的基于扫描型电子显微镜的显微镜图像。

28.图2e是接合材料的截面的基于扫描型电子显微镜的显微镜图像。

29.图3a是本发明的接合材料与镀银铜板的接合部附近的显微镜照片。

30.图3b是表示本发明的接合体的剪切强度与烧结时的温度及压力的关系的图表。

31.图4a是本发明的接合材料与未实施镀敷的铜板的接合部附近的显微镜照片。

32.图4b是表示本发明的接合体的剪切强度与烧结时的温度及压力的关系的图表。

具体实施方式

33.图1是表示本发明的接合体的一个实施方式的截面图。

34.图1所示的接合体10为导电体12和基板14通过接合材料13接合的层叠体。

35.本实施方式的接合体10的特征在于接合材料13,关于其他的结构,可以适当应用公知的各种接合体。

36.[接合材料]

[0037]

本实施方式的接合材料含有将银粉末烧结而成的烧结体,所述烧结体的气孔率为8~30%,接合面的表面粗糙度ra为500nm以上且3.3μm以下。

[0038]

在本说明书中,接合材料包括将两个物体贴合的材料,典型地可举出介于导电体与基板之间而将它们贴合的材料。

[0039]

本实施方式的接合材料所含有的烧结体的气孔率为8~30%,优选为8~20%,更优选为9~15%。

[0040]

如果烧结体的气孔率在上述范围内,则例如能够使导电体与基板的接合强度(接

合体的剪切强度)优异。

[0041]

这里,剪切强度是指通过依据jis z 3198-7:2003的方法测定的剪切强度。具体的测定方法在实施例中后述。

[0042]

在本说明书中,烧结体的气孔率是如下测定的。

[0043]

首先,将烧结体沉入水中,测定烧结体的体积,另外,测定烧结体的质量。并且,基于理论上的密度算出相当于其质量的烧结体不具有气孔时的体积。由测定的体积和不具有气孔时的理论上的体积,算出烧结体的气孔率。

[0044]

作为将本实施方式的接合材料所含有的烧结体的气孔率控制在上述范围内的方法,例如可举出适当选择银粉末的种类或粒径的方法、适当设定烧结时的压力条件的方法、在使用银粉末的分散液来制备接合材料时调整该分散液的溶剂量的方法等。

[0045]

本实施方式的接合材料只要能够使接合体的剪切强度充分,也可以含有由银粉末形成的烧结体以外的物质。

[0046]

作为本实施方式的接合材料的形状,没有特别限定,例如可举出圆板、矩形板等平板形状;圆筒状、圆柱状、多边筒状、多边柱状等棒状、球状等。

[0047]

另外,本实施方式的接合材料,为了容易接合,也可以具有1mm以下的厚壁部分。

[0048]

接合材料的大小没有特别限定,根据基板以及导电体的规格适当调整即可。在接合材料的形状为圆板状的情况下,圆板的直径优选为0.5~50mm,更优选为2~30mm。在接合材料的形状是矩形板状的情况下,长边的长度优选为0.5~50mm,更优选为2~30mm。

[0049]

本实施方式的接合材料的接合面的表面粗糙度ra为500nm以上,优选为800nm以上,更优选为1.06μm以上,进一步优选为1.4μm以上。

[0050]

此外,本实施方式的接合材料的接合面的表面粗糙度ra为3.3μm以下,优选为3.1μm以下,更优选为2.9μm以下,进一步优选为2.8μm以下。

[0051]

本实施方式的接合材料的接合面的表面粗糙度ra的上限值和下限值可以任意组合。

[0052]

表面粗糙度ra的上限值和下限值的组合为500nm以上且3.3μm以下,优选为800nm以上且3.3μm以下,更优选为1.06μm以上且3.3μm以下,进一步优选为1.4μm以上且2.8μm以下。

[0053]

如实施例中后述,如果接合面的表面粗糙度ra在上述范围内,则能够使接合体的剪切强度优异。

[0054]

在本实施方式的接合材料中,上述规定的烧结体的气孔率及接合面的表面粗糙度ra的数值范围可以任意组合。

[0055]

烧结体的气孔率及接合面的表面粗糙度ra的组合为气孔率为8~30%,并且表面粗糙度ra为500nm以上且3.3μm以下,优选气孔率为8~30%,并且表面粗糙度ra为1.06μm以上且3.3μm以下,更优选气孔率为8~27%,并且表面粗糙度ra为1.06μm以上且2.8μm以下,进一步优选气孔率为8~27%,并且表面粗糙度ra为1.4μm以上且2.8μm以下。

[0056]

表面粗糙度:

[0057]

接合材料的接合面的表面粗糙度可以如下测量。使用超深度彩色3d形状测量显微镜(基恩士,vk-9510),对接合材料表面的任意5处,测量表面粗糙度,算出平均值。

[0058]

作为将接合材料的接合面的表面粗糙度ra控制在上述范围内的方法,没有特别限

定,例如,可举出研磨烧结体的表面的方法、对烧结体的表面实施镀敷的方法等。作为镀敷的种类,没有特别限定,可以举出镀敷选自银、铜、锡、金和镍中的1种金属或由2种以上构成的合金。镀敷也可以是组成不同的2层以上的镀层重叠而成的镀敷。

[0059]

在本实施方式的接合材料为烧结体的表面被研磨的接合材料的情况下,接合材料的接合面的表面粗糙度ra为500nm以上,优选为1.06μm以上,更优选为1.5μm以上,进一步优选为1.7μm以上。

[0060]

在本实施方式的接合材料为烧结体的表面被研磨的接合材料的情况下,接合材料的接合面的表面粗糙度ra为3.3μm以下,优选为3.1μm以下,更优选为2.9μm以下,进一步优选为2.8μm以下。

[0061]

接合材料中的接合面的表面粗糙度ra的上限值和下限值可以任意组合。

[0062]

在本实施方式的接合材料为烧结体的表面被研磨的接合材料的情况下,接合材料的接合面的表面粗糙度ra的上限值与下限值的组合为500nm以上且3.3μm以下,优选为1.06μm以上且3.3μm以下,更优选为1.5μm以上且2.9μm以下,进一步优选为1.7μm以上且2.8μm以下。

[0063]

在本实施方式的接合材料中,为烧结体的表面被研磨的接合材料的情况下,上述规定的烧结体的气孔率及接合面的表面粗糙度ra的数值范围可以任意组合。

[0064]

在本实施方式的接合材料为烧结体的表面被研磨的接合材料的情况下,烧结体的气孔率及接合面的表面粗糙度ra的组合为气孔率为8~30%,并且表面粗糙度ra为500nm以上且3.3μm以下,优选气孔率为8~30%,并且表面粗糙度ra为1.06μm以上且3.3μm以下,更优选气孔率为8~27%,并且表面粗糙度ra为1.5μm以上且3.1μm以下,进一步优选气孔率为8~27%,并且表面粗糙度ra为1.7μm以上且2.8μm以下。

[0065]

在本实施方式的接合材料为烧结体的表面被实施了镀敷的接合材料的情况下,接合材料中的接合面的表面粗糙度ra为500nm以上,优选为800nm以上,更优选为1.06μm以上,进一步优选为1.4μm以上。在本实施方式的接合材料为烧结体的表面被实施了镀敷的接合材料的情况下,接合材料的接合面的表面粗糙度ra为3.3μm以下,优选为2.5μm以下,更优选为2.0μm以下,进一步优选为1.8μm以下。

[0066]

接合材料中的接合面的表面粗糙度ra的上限值和下限值可以任意组合。

[0067]

在本实施方式的接合材料为烧结体的表面被实施了镀敷的接合材料的情况下,接合材料中的接合面的表面粗糙度ra的上限值与下限值的组合为500nm以上且3.3μm以下,优选为1.06μm以上且3.3μm以下,更优选为1.06μm以上且2.0μm以下,进一步优选为1.4μm以上且1.8μm以下。

[0068]

在本实施方式的接合材料中,为烧结体的表面被实施了镀敷的接合材料的情况下,上述规定的烧结体的气孔率及接合面的表面粗糙度ra的数值范围可以任意地组合。

[0069]

本实施方式的接合材料为烧结体的表面被实施了镀敷的接合材料的情况下,烧结体的气孔率及接合面的表面粗糙度ra的组合为气孔率为8~30%,并且表面粗糙度ra为500nm以上且3.3μm以下,优选气孔率为8~27%,并且表面粗糙度ra为1.06μm以上且3.3μm以下,更优选气孔率为9~15%,并且表面粗糙度ra为1.06μm以上且2.0μm以下,进一步优选气孔率为9~13%,并且表面粗糙度ra为1.4μm以上且1.8μm以下。

[0070]

以上说明的本实施方式的接合材料含有烧结体的气孔率为8~30%的银粉末的烧

结体,并且接合面的表面粗糙度ra为500nm以上且3.3μm以下。这样,由于采用接合面的表面粗糙度ra处于特定的范围、且具有特定的气孔率的银粉末的烧结体,因此根据本实施方式的接合材料,能够制作具有比以往更优异的接合强度的接合体。

[0071]

此外,该烧结体即使在高于银粉末熔点的温度下也不会熔融。另外,通过使用含有该烧结体的接合材料,能够在比块体的熔点低的温度下进行接合。

[0072]

[接合材料的制备方法]

[0073]

本实施方式的接合材料的制备方法具有对使用溶剂与银粉末的分散液形成的涂覆膜进行加热而得到烧结体的工序。

[0074]

(溶剂)

[0075]

本实施方式的分散液为银粉末分散于溶剂而成的分散液。

[0076]

作为这里的溶剂,例如可以举出水、醇系溶剂、二醇醚系溶剂、萜品醇类等。

[0077]

作为醇系溶剂,可以举出:异丙醇、1,2-丁二醇、异冰片基环己醇、2,4-二乙基-1,5-戊二醇、2,2-二甲基-1,3-丙二醇、2,5-二甲基-2,5-己二醇、2,5-二甲基-3-己炔-2,5-二醇、2,3-二甲基-2,3-丁二醇、1,1,1-三(羟甲基)乙烷、2-乙基-2-羟甲基-1,3-丙二醇、2,2'-氧基双(亚甲基)双(2-乙基-1,3-丙二醇)、2,2-双(羟甲基)-1,3-丙二醇、1,2,6-三羟基己烷、双[2,2,2-三(羟甲基)乙基]醚、1-乙炔基-1-环己醇、1,4-环己二醇、1,4-环己烷二甲醇、赤藓醇、苏糖醇、愈创木酚甘油醚、3,6-二甲基-4-辛炔-3,6-二醇、2,4,7,9-四甲基-5-癸炔-4,7-二醇等。

[0078]

作为二醇醚系溶剂,可以举出:二乙二醇单-2-乙基己基醚、乙二醇单苯基醚、2-甲基戊烷-2,4-二醇、二乙二醇单己基醚、二乙二醇二丁基醚、三乙二醇单丁基醚等。

[0079]

(银粉末)

[0080]

在此的银粉末优选组合使用平均粒径不同的银粒子群。通过并用平均粒径不同的银粉末,能够容易地制作具有特定的气孔率(8~30%)的接合材料。

[0081]

平均粒径:

[0082]

银粒子群的平均粒径采用中值粒径d50的值。本发明中,各银粉末的中值粒径d50是指使用sald-2300(岛津制作所制)通过激光衍射法测定的粒径(体积平均粒径)。

[0083]

作为平均粒径不同的银粒子群的优选组合,可以举出纳米级的银粒子群和微米级的银粒子群的组合。

[0084]

例如,优选含有平均粒径不同的第一银粒子群和第二银粒子群,第一银粒子群的平均粒径为50nm以上且小于1000nm,第二银粒子群的平均粒径为1μm以上且小于20μm。

[0085]

第一银粒子群的平均粒径为50nm以上且小于1000nm,优选为100nm以上且800nm以下,更优选为200nm以上且500nm以下。

[0086]

第二银粒子群的平均粒径为1μm以上且小于20μm,优选为3μm以上且15μm以下,更优选为3μm以上且10μm以下。

[0087]

通过并用所述第一银粒子群和第二银粒子群,能够容易地制作具有特定的气孔率(8~30%)的接合材料,容易得到接合强度提高了的接合体。

[0088]

第一银粒子群的银粒子的形状没有特别限定,可以为球状和非球状中的任一种。作为非球形的例子,可以举出:片状、针状、角状、树枝状、粒状、不规则形状、泪滴状、板状、超薄板状、六边板状、柱状、棒状、多孔状、纤维状、块状、海绵状、圭角状、圆形等。在这些形

状中,优选球状和柱状。

[0089]

第二银粒子群优选含有片状银粒子。此时,第二银粒子群中,银粒子的过半数在显微镜下被认为是片状(薄片状或剥片状)即可。典型地,是指构成第二银粒子群的粒子(一次粒子)的51质量%以上具有片(薄片或剥片)形状。在此,片状(薄片状或剥片状)的粒子是指长宽比(最长的长径/最短的短径之比)为5~300的粒子。

[0090]

本实施方式的银粉末还可以含有平均粒径为20μm以上且小于60μm的第三银粒子群。

[0091]

第三银粒子群的平均粒径为20μm以上且小于60μm,优选为30μm以上且50μm以下,更优选为35μm以上且45μm以下。

[0092]

通过除了第一银粒子群和第二银粒子群之外还并用第三银粒子群,能够更稳定地制作具有特定的气孔率(8~30%)的接合材料。

[0093]

第三银粒子群的银粒子的形状没有特别限定,可以为球状和非球状中的任一种。作为非球形的例子,可以举出:片状、针状、角状、树枝状、粒状、不规则形状、泪滴状、板状、超薄板状、六边板状、柱状、棒状、多孔状、纤维状、块状、海绵状、圭角状、圆形等。在这些形状中,优选球状和柱状。

[0094]

另外,第一银粒子群、第二银粒子群、第三银粒子群也可以使用平均粒径不同的两种以上作为各银粒子群。

[0095]

本实施方式的银粉末中,作为第二银粒子群,优选使用平均粒径不同的2种以上。例如,作为第二银粒子群,优选组合使用平均粒径为1μm以上且小于10μm的银粒子群、和平均粒径为10μm以上且小于20μm的银粒子群。

[0096]

作为本实施方式的银粉末,组合使用平均粒径不同的银粒子群时,相对于银粉末的合计质量(100质量%),第一银粒子群的比例优选为1~50质量%,更优选为1~30质量%,进一步优选为3~10质量%。

[0097]

相对于银粉末的总质量(100质量%),第二银粒子群的比例优选为30~99质量%,更优选为45~90质量%,进一步优选为50~90质量%。

[0098]

进一步并用第三银粒子群时,相对于银粉末的总质量(100质量%),第三银粒子群的比例优选为1~70质量%,更优选为1~50质量%,进一步优选为1~45质量%。但是,第一银粒子群、第二银粒子群和第三银粒子群的比例之和不超过100质量%。

[0099]

(分散液)

[0100]

本实施方式中的、所述溶剂与所述银粉末的分散液优选该分散液中的所述溶剂的含量为5质量%以上且25质量%以下,更优选为5质量%以上且20质量%以下,进一步优选为5质量%以上且15质量%以下,特别优选为6质量%以上且10质量%以下。

[0101]

通过将分散液中的溶剂的含量设为5质量%以上且25质量%以下,能够容易地得到气孔率为8~30%的烧结体。

[0102]

在烧结分散液时,分散液中的溶剂挥发,在烧结体中形成气孔。通过使分散液中的溶剂的含量在上述范围内,能够使烧结体的气孔率为8~30%。

[0103]

接下来,对本实施方式的接合材料的制备方法进行详细说明。

[0104]

得到烧结体的工序:

[0105]

在本实施方式中的得到烧结体的工序中,对使用溶剂与银粉末的分散液形成的涂

覆膜进行加热而得到烧结体。

[0106]

首先,将上述分散液涂覆在基台上形成涂覆膜。作为进行涂覆的方法,没有特别限定,可以举出分配涂布、印刷涂布、喷涂、刷涂、注入等。

[0107]

作为基台的材料,例如可以举出:玻璃、石英、硅、金属等,但不限于此。如在实施例中后述那样,作为金属,例如能够使用黄铜,但并不限定于此。

[0108]

在使用金属的基台的情况下,若预先在基台上涂覆润滑脱模剂,则能够容易地从基台剥离烧结体。

[0109]

接着,加热涂覆膜而得到烧结体。作为加热的温度,只要是能够得到烧结体的温度,就可以适当设定,例如,优选为150℃以上且300℃以下,更优选为200℃以上且250℃以下。

[0110]

作为加热涂覆膜的时间,只要是能够得到烧结体的时间,就可以适当设定,例如,优选为15分钟以上且180分钟以下,更优选为30分钟以上且90分钟以下。

[0111]

在本实施方式中的得到烧结体的工序中,可以将施加于涂覆膜的压力优选抑制在5mpa以下,也可以抑制在1mpa以下,特别是也可以不加压。

[0112]

接着,根据基板及导电体的规格,也可以切断得到的烧结体。作为用于切断烧结体的工具,没有特别限定,例如可以举出:剪刀、金刚石刀、切纸机等。在本说明书中,有时将上述切断的烧结体简称为烧结体。

[0113]

作为以上说明的接合材料的制备方法,更具体而言,可优选举出以下所示的实施方式。

[0114]

实施方式(i):接合材料的制备方法,其具有对使用溶剂与银粉末的分散液形成的涂覆膜进行加热而得到烧结体的工序,所述分散液中的所述溶剂的含量为5质量%以上且25质量%以下。

[0115]

根据实施方式(i),通过使分散液中的所述溶剂的含量为特定的比例,能够容易地制备含有气孔率8~30%的烧结体的接合材料。

[0116]

实施方式(ii):接合材料的制备方法,其具有对使用溶剂与银粉末的分散液形成的涂覆膜进行加热而得到烧结体的工序,所述分散液中的所述溶剂的含量为5质量%以上且25质量%以下,所述银粉末由平均粒径不同的第一银粒子群和第二银粒子群构成,所述第一银粒子群的平均粒径为50nm以上且小于1000nm,所述第二银粒子群的平均粒径为1μm以上且小于20μm。

[0117]

所述银粉末,例如可以是第一银粒子群的比例为1~50质量%,第二银粒子群的比例为50~99质量%。

[0118]

所述银粉末,例如可以是第一银粒子群的比例为5~30质量%,第二银粒子群的比例为70~95质量%。

[0119]

所述银粉末,例如可以是第一银粒子群的比例为5~15质量%,第二银粒子群的比例为85~95质量%。

[0120]

所述第一银粒子群和第二银粒子群的比例是相对于所述银粉末的合计质量(100质量%)的比例。另外,所述第一银粒子群和第二银粒子群的比例之和不超过100质量%。

[0121]

根据实施方式(ii),通过组合使用具有特定的平均粒径的银粒子群,能够容易地制备含有气孔率8~30%的烧结体的接合材料。

[0122]

实施方式(iii):接合材料的制备方法,其具有对使用溶剂与银粉末的分散液形成的涂覆膜进行加热而得到烧结体的工序,所述分散液中的所述溶剂的含量为5质量%以上且25质量%以下,所述银粉末由平均粒径不同的第一银粒子群、第二银粒子群和第三银粒子群构成,所述第一银粒子群的平均粒径为50nm以上且小于1000nm,所述第二银粒子群的平均粒径为1μm以上且小于20μm,所述第三银粒子群的平均粒径为20μm以上且小于60μm。

[0123]

上述的银粉末,例如可以是第一银粒子群的比例为1~50质量%,第二银粒子群的比例为30~98质量%,第三银粒子群的比例为1~69质量%。

[0124]

上述的银粉末,例如可以是第一银粒子群的比例为1~30质量%,第二银粒子群的比例为30~90质量%,第三银粒子群的比例为5~60质量%。

[0125]

上述的银粉末,例如可以是第一银粒子群的比例为3~8质量%,第二银粒子群的比例为45~72质量%,第三银粒子群的比例为20~50质量%。

[0126]

上述的第一银粒子群、第二银粒子群和第三银粒子群的比例是相对于银粉末的合计质量(100质量%)的比例。另外,第一银粒子群、第二银粒子群和第三银粒子群的比例之和不超过100质量%。

[0127]

根据实施方式(iii),通过组合使用具有特定的平均粒径的银粒子群,能够容易地制备含有气孔率8~30%的烧结体的接合材料。

[0128]

本实施方式的接合材料的制备方法,除了得到烧结体的工序以外,还可以具有除此以外的工序。

[0129]

例如,为了控制得到的烧结体表面的粗糙度,在得到烧结体的工序的后段侧,还可以具有对烧结体的表面进行研磨的工序、或者在烧结体的表面实施选自银、铜、锡、金合镍中的1种以上的镀敷的工序。

[0130]

在本实施方式的接合材料的制备方法具有对所述烧结体的表面进行研磨的工序、或实施所述镀敷的工序的情况下,通过研磨的工序或实施镀敷的工序而得到的接合材料的接合面的表面粗糙度ra为500nm以上,优选为800nm以上,更优选为1.06μm以上,进一步优选为1.4μm以上。

[0131]

另一方面,通过研磨工序或实施镀敷工序而得到的接合材料中的接合面的表面粗糙度ra的上限为3.3μm以下,优选为3.1μm以下,更优选为2.9μm以下,进一步优选为2.8μm以下。

[0132]

通过研磨工序或实施镀敷工序而得到的接合材料中的接合面的表面粗糙度ra的上限值和下限值可以任意组合。

[0133]

通过研磨工序或实施镀敷工序而得到的接合材料中的接合面的表面粗糙度ra的上限值与下限值的组合为500nm以上且3.3μm以下,优选为800nm以上且3.3μm以下,更优选为1.06μm以上且3.3μm以下,进一步优选为1.4μm以上且2.8μm以下。

[0134]

对烧结体的表面进行研磨的工序:

[0135]

作为对烧结体的表面进行研磨的方法,没有特别限定,例如,可以举出:化学研磨、电解研磨、机械研磨等。如在实施例中后述的那样,通过使用2000号的研磨纸,对烧结体的表面进行研磨,能够得到可制作具有充分的接合强度的接合体的接合材料。

[0136]

在本实施方式的接合材料的制备方法具有对所述烧结体的表面进行研磨的工序的情况下,通过研磨的工序而得到的接合材料的接合面的表面粗糙度ra为500nm以上,优选

为1.06μm以上,更优选为1.5μm以上,进一步优选为1.7μm以上。

[0137]

另一方面,通过研磨工序得到的接合材料的接合面的表面粗糙度ra为3.3μm以下,优选为3.1μm以下,更优选为2.9μm以下,进一步优选为2.8μm以下。

[0138]

通过研磨工序得到的接合材料的接合面的表面粗糙度ra的上限值和下限值可以任意组合。

[0139]

通过研磨工序得到的接合材料的接合面的表面粗糙度ra的上限值与下限值的组合为500nm以上且3.3μm以下,优选为1.06μm以上且3.3μm以下,更优选为1.5μm以上且2.9μm以下,进一步优选为1.7μm以上且2.8μm以下。

[0140]

对烧结体的表面实施镀覆的工序:

[0141]

作为对烧结体的表面实施镀敷的方法,没有特别限定,例如,可以举出电镀、非电解镀敷、真空镀等。作为镀敷的种类,没有特别限定,可以举出镀敷选自银、铜、锡、金和镍中的1种金属或由2种以上构成的合金。实施镀敷的工序也可以是将组成不同的2层以上的镀层重叠而进行镀敷。

[0142]

例如,在接合对象物的一方为铜基板的情况下,也可以对烧结体的表面实施镀铜。由此,接合材料与铜基板的亲和性增强,容易提高接合强度。

[0143]

当本实施方式的接合材料的制备方法具有对所述烧结体的表面实施镀覆的工序的情况下,通过实施镀覆的工序而得到的接合材料的接合面的表面粗糙度ra为500nm以上,优选为800nm以上,更优选为1.06μm以上,进一步优选为1.4μm以上。

[0144]

另一方面,通过实施镀敷的工序而得到的接合材料中的接合面的表面粗糙度ra为3.3μm以下,优选为2.5μm以下,更优选为2.0μm以下,进一步优选为1.8μm以下。

[0145]

通过实施镀敷的工序而得到的接合材料中的接合面的表面粗糙度ra的上限值及下限值可以任意地组合。

[0146]

通过实施镀敷的工序而得到的接合材料中的接合面的表面粗糙度为500nm以上且3.3μm以下,优选为1.06μm以上且3.3μm以下,更优选为1.06μm以上且2.0μm以下,进一步优选为1.4μm以上且1.8μm以下。

[0147]

接合材料的制备方法,在得到烧结体的工序的实施方式(i)的后段侧具有对所述烧结体的表面进行研磨的工序、或实施所述镀覆的工序的情况下,所得到的接合材料的接合面的表面粗糙度ra在特定的范围,烧结体具有特定的气孔率。

[0148]

接合材料的制备方法,在得到烧结体的工序的实施方式(ii)的后段侧具有对所述烧结体的表面进行研磨的工序、或实施所述镀覆的工序的情况下,得到的接合材料的接合面的表面粗糙度ra在特定的范围,烧结体可得到具有特定的气孔率的银粉末的烧结体。

[0149]

接合材料的制备方法,在得到烧结体的工序的实施方式(iii)的后段侧具有对所述烧结体的表面进行研磨的工序、或实施所述镀覆的工序的情况下,得到的接合材料的接合面的表面粗糙度ra在特定的范围,烧结体可得到具有特定的气孔率的银粉末的烧结体。

[0150]

[接合体]

[0151]

如图1所示,本实施方式的接合体为导电体和基板通过上述接合材料接合的接合体。

[0152]

作为导电体,可以举出:电容器和电阻等芯片部件、在晶片上形成电阻、晶体管、电容器和集成电路等半导体元件后从晶片切出各半导体元件的区域而得到的si芯片、sic芯

片、gan等。

[0153]

作为基板,可以举出:电路基板、玻璃纤维强化环氧类印刷基板或聚酰亚胺类的基板、陶瓷基板、金属基板、cu引线框架等。

[0154]

作为接合时的温度,例如优选为150℃以上且400℃以下,更优选为200℃以上且300℃。

[0155]

作为使用上述接合材料接合导电体和基板的方法,可以采用公知的方法。

[0156]

作为接合时的压力,没有特别限定,例如可以为0.1mpa以上且3mpa以下。

[0157]

接合时的气氛可以在大气中进行,也可以在氮气中进行。

[0158]

在上述的本实施方式的接合体中,使用含有气孔率为8~30%的银粉末的烧结体、接合面的表面粗糙度ra为500nm以上且3.3μm以下的接合材料。因此,该接合体具有比以往更优异的接合强度。

[0159]

实施例

[0160]

以下,通过实施例对本发明进行说明,但本发明不限定于以下的实施例。

[0161]

《使用的原料》

[0162]

作为银粉末,使用以下所示的银粒子群。

[0163]

银粒子群1a:平均粒径300nm

[0164]

银粒子群2a:平均粒径4μm

[0165]

银粒子群2b:平均粒径10μm

[0166]

银粒子群3:平均粒径42μm

[0167]

银粒子群1b:平均粒径50nm

[0168]

银粒子群1a、1b、2a、3的银粒子的形状为球状,银粒子群2b的银粒子的形状为片状。

[0169]

作为溶剂,使用乙二醇。

[0170]

上述平均粒径采用中值粒径d50的值。本发明中,各银粉末的中值粒径d50是指使用sald-2300(岛津制作所制)通过激光衍射法测定的粒径(体积平均粒径)。

[0171]

<银粉末的分散液的制备>

[0172]

将上述银粒子群和溶剂以表1所示的组成混合,制备分散液1~9。表1中,银粒子群的各值表示各银粒子群的质量相对于银粉末的合计质量的比例(质量%)。另外,溶剂的比例表示溶剂的质量相对于银粉末与溶剂的合计质量的比例(质量%)。

[0173]

[表1]

[0174][0175]

《接合材料的制备》

[0176]

(实施例1)

[0177]

使用分散液1在黄铜的基台上制作涂覆膜。

[0178]

作为黄铜,使用由65质量%的铜和35质量%的锌构成的黄铜。

[0179]

得到烧结体的工序:

[0180]

将制作的涂覆膜在200℃下无加压地加热30分钟,得到烧结体。使用剪刀将得到的烧结物切断成小片(纵

×

横的尺寸:3mm

×

3mm)。

[0181]

研磨工序:

[0182]

使用2000号研磨纸(三共理化学制,耐水研磨纸片)对得到的小片的烧结体的表面进行研磨,得到接合材料。

[0183]

(实施例2)

[0184]

除了将烧结条件变更为250℃、30分钟以外,与实施例1同样地得到接合材料。

[0185]

(实施例3)

[0186]

使用分散液1,在上述黄铜的基台上制作了涂覆膜。

[0187]

得到烧结体的工序:

[0188]

将制作的涂覆膜在200℃下无加压地加热30分钟,得到烧结体。

[0189]

实施镀银的工序:

[0190]

将得到的烧结体浸渍于在2-乙基己胺中溶解有乙酰乙酸银的溶液中,在40℃静置10分钟。接着,从混合液中取出烧结体并使其干燥。

[0191]

(实施例4)

[0192]

除了将烧结条件变更为250℃、30分钟以外,与实施例3同样地得到接合材料。

[0193]

(实施例5)

[0194]

除了将使用的分散液变更为分散液2以外,与实施例1同样地得到接合材料。

[0195]

(实施例6)

[0196]

除了将烧结条件变更为250℃、30分钟以外,与实施例5同样地得到接合材料。

[0197]

(实施例7)

[0198]

除了将使用的分散液变更为分散液2以外,与实施例3同样地得到接合材料。

[0199]

(实施例8)

[0200]

除了将烧结条件变更为250℃、30分钟以外,与实施例7同样地得到接合材料。

[0201]

(实施例9)

[0202]

除了将使用的分散液变更为分散液3以外,与实施例2同样地得到接合材料。

[0203]

(实施例10)

[0204]

除了将使用的分散液变更为分散液4以外,与实施例2同样地得到接合材料。

[0205]

(实施例11)

[0206]

除了将烧结条件变更为250℃、90分钟以外,与实施例5同样地得到接合材料。

[0207]

(实施例12)

[0208]

除了将使用的分散液变更为分散液5以外,与实施例2同样地得到接合材料。

[0209]

(实施例13)

[0210]

除了将使用的分散液变更为分散液6以外,与实施例2同样地得到接合材料。

[0211]

(实施例14)

[0212]

使用分散液2在上述黄铜的基台上制作涂覆膜。

[0213]

得到烧结体的工序:

[0214]

将制作的涂覆膜在250℃下无加压地加热30分钟,得到烧结体。

[0215]

实施镀铜的工序:

[0216]

将得到的烧结体在氮气气氛中浸渍于在2-乙基己胺中溶解有甲酸铜(ii)四水合物(和光纯药工业株式会社制,型号:lkj3210,一次平均粒径:20μm)的溶液中,在140℃下静置10分钟。接着,从混合液中取出烧结体并使其干燥。

[0217]

(比较例1)

[0218]

除了将使用的分散液变更为分散液7以外,与实施例1同样地得到接合材料。

[0219]

(比较例2)

[0220]

除了将烧结条件变更为250℃、30分钟,在烧结时以0.4mpa加压的同时进行烧结以外,与比较例1同样地得到接合材料。

[0221]

(比较例3)

[0222]

除了在烧结时以0.4mpa加压的同时进行烧结以外,与比较例1同样地得到接合材料。

[0223]

(比较例4)

[0224]

除了将烧结条件变更为250℃、30分钟以外,与比较例1同样地得到接合材料。

[0225]

(比较例5)

[0226]

除了将使用的分散液变更为分散液7,不研磨烧结体的表面以外,与实施例1同样地得到接合材料。

[0227]

(比较例6)

[0228]

除了将烧结条件变更为250℃、30分钟以外,与比较例5同样地得到接合材料。

[0229]

(比较例7)

[0230]

除了将使用的分散液变更为分散液8,不研磨烧结体的表面以外,与实施例2同样地得到接合材料。

[0231]

(比较例8)

[0232]

除了将使用的分散液变更为分散液8以外,与实施例2同样地得到接合材料。

[0233]

(比较例9)

[0234]

除了将使用的分散液变更为分散液9,不研磨烧结体的表面以外,与实施例2同样地得到接合材料。

[0235]

(比较例10)

[0236]

除了将使用的分散液变更为分散液9以外,与实施例2同样地得到接合材料。

[0237]

对于实施例1~14、比较例1~10中得到的各接合材料,通过以下所示的测定方法,分别测定气孔率和表面粗糙度。

[0238]

[气孔率的测定]

[0239]

将接合材料沉入水中测定接合材料的体积,并测定接合材料的质量。另外,基于理论上的密度算出相当于其质量的接合材料不具有气孔时的体积。由测定的体积和不具有气孔时的理论上的体积算出气孔率。

[0240]

[表面粗糙度的测定]

[0241]

使用超深度彩色3d形状测量显微镜(基恩士、vk-9510),对接合材料表面的任意5处,测定表面粗糙度,算出平均值。测量部位的大小为1400μm

×

1050μm。

[0242]

表2示出实施例1~14、比较例1~10中得到的各接合材料的烧结条件、气孔率、表面粗糙度。

[0243]

[表2]

[0244][0245]

在银粉末含有银粒子群1和银粒子群2,分散液中的溶剂的含量为5质量%以上且25质量%以下的情况下,得到的实施例1~14的接合体的烧结体的气孔率为8~30%。

[0246]

用树脂包埋得到的烧结体后,使用离子研磨装置im4000plus(株式会社日立高新技术公司制),切断用树脂包埋的烧结体,得到平滑化的切片。使用扫描型电子显微镜(sem)观察得到的切片。接合材料截面的sem的显微镜图像如图2所示。

[0247]

图2a是实施例2的接合材料截面的sem的显微镜图像。图2b是实施例6的接合材料截面的sem的显微镜图像。图2c是比较例4的接合材料截面的sem的显微镜图像。图2d是实施例9的接合材料截面的sem的显微镜图像。图2e是实施例10的接合材料截面的sem的显微镜图像。

[0248]

其结果,在实施例2、6、9、10的接合材料的截面中,与比较例4的接合材料的截面相比,确认到较多的气孔。

[0249]

《接合体的制备》

[0250]

(实施例21~34、比较例11~20)

[0251]

作为导电体,使用从si芯片侧依次通过溅射层叠有ti层(厚度40nm)及ag层(厚度1000nm)的si芯片(纵

×

横的尺寸:3mm

×

3mm)。作为接合材料,使用实施例1~14、比较例1~10的各接合材料。各接合材料的厚度为100μm。作为基板,使用铜基板。

[0252]

以接合材料的研磨后的面成为接合面的方式,将基板、接合材料、导电体依次重叠后,在大气中将压力设定为0.4mpa,在温度250℃下实施加热处理,由此进行接合,得到接合体。使用实施例1~14、比较例1~10的各接合材料,得到实施例21~34、比较例11~20的接合体。

[0253]

通过以下所示的测定方法测定得到的实施例21~34、比较例11~20的接合体的剪切强度。结果示于表3。

[0254]

[剪切强度试验]

[0255]

如下测定实施例21~34、比较例11~20的各接合体的剪切强度(剪切强度)。测定结果示于表3。

[0256]

剪切强度测试:

[0257]

对得到的各接合体,使用万能型接合测试仪nordson dage series4000(nordson corporation制),在室温(25℃)条件下,以依据jis z 3198-7:2003的方法,进行si芯片与基板之间的剪切强度(mpa)的测定。对各试样进行5次测定,算出剪切强度(mpa)的平均值。

[0258]

[表3]

[0259]

接合体剪切强度实施例2121.2实施例2222.3实施例2321.6实施例2422.5实施例2522.0实施例2622.1实施例2723.1实施例2822.9实施例2924.3实施例3023.3

实施例3125.8实施例3222.2实施例3321.7实施例3418.5比较例1112.5比较例1215.3比较例1313.2比较例1414.9比较例150比较例160比较例170比较例1810.6比较例190比较例208.6

[0260]

在使用气孔率为8~30%的实施例1~14的接合材料的情况下,实施例21~34的接合体的剪切强度充分。

[0261]

在使用接合面的表面粗糙度ra为500nm以上且3.3μm以下的实施例1~14的接合材料的情况下,得到的实施例21~34的接合体的剪切强度充分。

[0262]

在使用对烧结体的表面进行研磨而得到的实施例1、2、5、6、9~13的接合材料的情况下,得到的实施例21、22、25、26、29~33的接合体的剪切强度充分。

[0263]

在使用对烧结体的表面实施镀敷而得到的实施例3、4、7、8、14的接合材料的情况下,得到的实施例23、24、27、28、34的接合体的剪切强度充分。

[0264]

在将分散液中的溶剂的含量在5质量%以上且25质量%以下的范围内增加,使用所得到的实施例12、13的接合材料得到接合体的情况下,实施例32、33的接合体的剪切强度充分。

[0265]

使用仅含有银粒子群1b的分散液得到的比较例1~6的接合材料,烧结体的气孔率小于8%,使用它们的比较例11~16的接合体的剪切强度不充分。

[0266]

使用溶剂的含量为26%的分散液的比较例7~10的接合材料,烧结体的气孔率大于30%,使用这些接合材料的比较例17~20的接合体的剪切强度不充分。

[0267]

在使用未研磨烧结体的表面且未实施镀覆的比较例5、6、7、9的接合材料的情况下,得到的比较例25、26、27、29的接合体的剪切强度不充分。

[0268]

另外,如下所述,通过在条件(a)和条件(b)下比较实施例的接合材料和比较例的接合材料,明确了以下内容。

[0269]

《条件(a):比较分散液中的银粉末的组成及烧结条件相同的情况》

[0270]

(1)实施例2的接合材料与比较例8的接合材料的对比

[0271]

(2)实施例6的接合材料与比较例10的接合材料的对比

[0272]

(3)实施例12的接合材料与比较例10的接合材料的对比

[0273]

(4)实施例13的接合材料与比较例10的接合材料的对比

[0274]

实施例2的接合材料与比较例8的接合材料的对比:

[0275]

制备接合材料时,实施例2使用分散液1,比较例8使用分散液8,分散液中的银粉末的组成均为银粒子群1a/银粒子群2a/银粒子群2b=10/40/50(质量%)。

[0276]

烧结条件都是将烧结时的温度、时间设定为250℃、30分钟,将烧结时的压力设定为无加压,研磨烧结体的表面。

[0277]

接合材料中的表面粗糙度(μm)/气孔率(%)/接合体的剪切强度(mpa)如下所述。

[0278]

对于实施例2,2.79μm/10.6%/22.3mpa(实施例22)

[0279]

对于比较例8,2.75μm/36.3%/10.6mpa(比较例18)

[0280]

实施例6的接合材料与比较例10的接合材料的对比:

[0281]

制备接合材料时,实施例6使用分散液2,比较例10使用分散液9,分散液中的银粉末的组成均为银粒子群1a/银粒子群2a/银粒子群2b/银粒子群3=5/20/25/50(质量%)。

[0282]

烧结条件都是将烧结时的温度、时间设定为250℃、30分钟、将烧结时的压力设定为无加压,研磨烧结体的表面。

[0283]

接合材料中的表面粗糙度(μm)/气孔率(%)/接合体的剪切强度(mpa)如下所述。

[0284]

对于实施例6,2.36μm/13.1%/22.1mpa(实施例26)

[0285]

对于比较例10,2.68μm/35.7%/8.6mpa(比较例20)

[0286]

实施例12的接合材料与比较例10的接合材料的对比:

[0287]

制备接合材料时,实施例12使用分散液5,比较例10使用分散液9,分散液中的银粉末的组成均为银粒子群1a/银粒子群2a/银粒子群2b/银粒子群3=5/20/25/50(质量%)。

[0288]

烧结条件都是将烧结时的温度、时间设定为250℃、30分钟,将烧结时的压力设定为无加压,研磨烧结体的表面。

[0289]

接合材料中的表面粗糙度(μm)/气孔率(%)/接合体的剪切强度(mpa)如下所述。

[0290]

对于实施例12,2.76μm/17.2%/22.2mpa(实施例32)

[0291]

对于比较例10,2.68μm/35.7%/8.6mpa(比较例20)

[0292]

实施例13的接合材料与比较例10的接合材料的对比:

[0293]

制备接合材料时,实施例13使用分散液6,比较例10使用分散液9,分散液中的银粉末的组成均为银粒子群1a/银粒子群2a/银粒子群2b/银粒子群3=5/20/25/50(质量%)。

[0294]

烧结条件都是将烧结时的温度、时间设定为250℃、30分钟,将烧结时的压力设定为无加压,研磨烧结体的表面。

[0295]

接合材料中的表面粗糙度(μm)/气孔率(%)/接合体的剪切强度(mpa)如下所述。

[0296]

对于实施例13,2.61μm/26.3%/21.7mpa(实施例33)

[0297]

对于比较例10,2.68μm/35.7%/8.6mpa(比较例20)

[0298]

《条件(b):比较接合材料的表面粗糙度相同(1.06μm)的情况》

[0299]

实施例14的接合材料与比较例1的接合材料的对比:

[0300]

接合材料的表面粗糙度(μm)/气孔率(%)/接合体的剪切强度(mpa)如下所述。

[0301]

对于实施例14,1.06μm/11.6%/18.5mpa(实施例34)

[0302]

对于比较例1,1.06μm/5.3%/12.5mpa(比较例11)

[0303]

通过上述条件(a)和条件(b)下的对比明确了,即使接合面的表面粗糙度为相同程度,其表面粗糙度也为特定的范围(500nm以上3.3μm以下),并且,对于烧结体的气孔率的数值限定(8~30%)内外各自的效果,在接合体的剪切强度方面存在显著的差异。此外,还可

知该接合体的剪切强度在气孔率的数值范围(8~30%)内的整体范围内具有显著性。

[0304]

即,明确了在组合“烧结体的气孔率8~30%”和“接合面的表面粗糙度ra为500nm以上且3.3μm以下”的情况下,剪切强度变得特别显著。

[0305]

《实施了镀银的铜板与导电体的接合》

[0306]

使用实施例1的接合材料,在大气中将压力设定为0.4mpa或1mpa,在温度200℃、250℃、300℃下分别对导电体和镀银铜板实施加热处理,由此将它们接合,得到接合体。

[0307]

图3a是通过在大气中将压力设定为0.4mpa、在温度250℃下实施加热处理而接合得到的接合体截面的sem的显微镜图像。图3b是表示接合体的剪切强度与烧结时的温度及压力的关系的图表。

[0308]

其结果可知,通过在空气中使用实施例1的接合材料,可以将镀银铜板与导体接合。烧结时的温度越高,另外,烧结时的压力越高,则剪切强度越高。

[0309]

《未实施镀敷的铜板与导电体的接合》

[0310]

使用实施例14的接合材料,在氮气中将压力设定为0.4mpa或1mpa,在温度250℃、300℃、350℃下分别对导电体和未实施镀敷的铜板(纯铜板)实施加热处理,由此将它们接合,得到接合体。

[0311]

图4a是在氮气中,将压力设定为0.4mpa,在温度300℃下实施加热处理而接合得到的接合体截面的、sem的拍摄数据。图4b是表示接合体的剪切强度与烧结时的温度及压力的关系的图表。

[0312]

其结果明确了,通过在氮气中应用实施例14的接合材料,可以将未实施镀敷的铜板和导体直接接合。烧结时的温度越高,另外,烧结时的压力越高,则剪切强度越高。

[0313]

工业适用性

[0314]

根据本发明,能够提供用于制作具有比以往更优异的接合强度的接合体的接合材料、该接合材料的制备方法、使用了该接合材料的接合体。本发明的接合材料能够在以往的接合材料中难以实现的高温下(例如300℃以上)使用,作为具备使用了碳化硅(sic)的功率半导体等的电子部件用的接合材料是有用的。

[0315]

符号的说明

[0316]

10

…

接合体、12

…

导电体、13

…

接合材料、14

…

基板。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1