精矿燃烧器、自熔炉及反应气体的导入方法与流程

1.本发明涉及精矿燃烧器、自熔炉及反应气体的导入方法。

背景技术:

2.自熔炉是指用于铜、镍等非铁金属的熔炼、以及冰铜(matte)处理熔炼的熔炼炉,且是在反射炉型的沉降器(settler)之上设置炉身(shaft)、并通过从该炉身的顶部吹入供与原料反应的气体从而利用原料的氧化热瞬间进行氧化熔融的炉。在自熔炉中,向炉内供给原料和反应用气体的精矿燃烧器担负着决定自熔炉的性能的重要作用。该精矿燃烧器的性能影响反应炉身内的原料的反应效率、反应进度,其结果是,对自熔炉的处理能力及金属获取率造成影响。自熔炉的反应炉身内的反应优选迅速并且全部的原料均匀地以相同的反应进度来进行。因此,优选原料与反应用气体均匀地混合。

3.为了改善这样的原料与反应用气体的混合,已知有使从精矿燃烧器向反应炉身内供给的主送风回旋的装置(专利文献1)。另外,已知有在管状的精矿滑槽的内侧以包围燃料燃烧器的方式设置氧吹入管、并在氧吹入管的开口部设置引导叶片以供给回旋流的技术(专利文献2)。

4.在先技术文献

5.专利文献

6.专利文献1:日本特表2010-538162号公报

7.专利文献2:日本特开昭60-248832号公报

技术实现要素:

8.发明要解决的课题

9.然而,被供给原料的精矿燃烧器的正下方的区域由于主送风而温度降低,成为精矿反应难以进行的区域。专利文献1、专利文献2并非在这样的原料供给装置的正下方的区域积极地产生回旋流,尚存在改善的余地。

10.本发明是鉴于上述的课题而完成的,其目的在于,积极地促进供给至自熔炉内的原料与反应用气体的混合,从而使反应均匀化。

11.用于解决课题的方案

12.本发明的精矿燃烧器向自熔炉内供给原料,并且至少向所述自熔炉内供给有助于所述原料的反应的反应用气体,其中,所述精矿燃烧器具备:第一筒状部,其设置于喷枪的外侧,在所述第一筒状部与所述喷枪之间形成向所述自熔炉内供给所述原料的原料流路;第二筒状部,其设置于所述第一筒状部的外侧,在所述第二筒状部与所述第一筒状部之间形成向所述自熔炉内供给所述反应用气体的环状的第一气体流路;第三筒状部,其设置于所述第二筒状部的外侧,在所述第三筒状部与所述第二筒状部之间形成向所述自熔炉内供给所述反应用气体的环状的第二气体流路;以及回旋叶片,其向所述第一气体流路突出,使通过所述第一气体流路的所述反应用气体回旋。

13.在此,所述回旋叶片可以设置于所述第二筒状部的内周壁面。所述回旋叶片可以配置为在该回旋叶片与所述第一筒状部之间设置有间隙。另外,所述回旋叶片相对于所述喷枪的轴向的倾斜角可以设为5

°

至20

°

的范围,更优选设为10

°

至15

°

的范围。

14.另外,也可以是,所述回旋叶片的上端部位于比所述第二筒状部的上缘靠下方的位置,在所述回旋叶片的上端部与所述第二筒状部的上缘之间具备使导入所述第一气体流路的气体的流速均匀化的区域。所述回旋叶片的上端部与所述第二筒状部的上缘之间的距离优选为100mm以上。进一步优选为150mm以上。进一步优选为200mm以上。

15.另外,通过所述回旋叶片的上端部与所述第二筒状部的上缘之间的时间可以设为0.5m秒至3.7m秒之间。

16.另外,本发明的自熔炉具备本发明的精矿燃烧器。

17.并且,本发明的反应气体的导入方法是将反应气体至少通过在形成于精矿燃烧器内的原料流路的周围形成的第一气体流路以及形成于所述第一气体流路的周围的第二气体流路,与通过所述原料流路向自熔炉内投入的原料一起向所述自熔炉内导入的反应气体的导入方法,其中,通过所述第一气体流路而喷出的反应气体作为回旋流被导入至所述自熔炉内,通过所述第二气体流路而喷出的反应气体将所述回旋流的周围包围,且在抑制所述回旋流的扩散的同时被导入至所述自熔炉内。

18.发明效果

19.本发明通过设置于精矿燃烧器的下端部的回旋叶片,能够促进原料与反应用气体的混合,能够使反应均匀化。

附图说明

20.图1是概要地示出实施方式的铜熔炼用的自熔炉的结构的图。

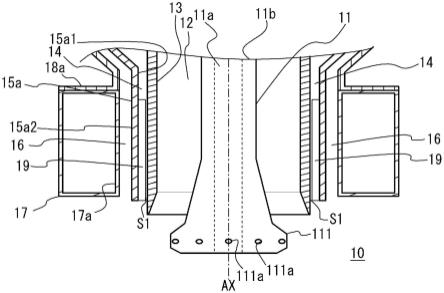

21.图2是设置于实施方式的自熔炉所具备的精矿燃烧器的前端部的投入部的剖视图。

22.图3是图2所示的投入部的放大剖视图。

23.图4是示出回旋叶片的配置的立体说明图。

24.图5是回旋叶片的安装角度θ及流速均匀化区域的说明图。

25.图6是示出不具备流速均匀化区域的情况下的第一气体流路出口处的流速分布的模拟结果的一例的图表。

26.图7是示出设置有垂直距离l1b=100mm的流速均匀化区域的情况下的第一气体流路出口处的流速分布的模拟结果的一例的图表。

27.图8是示出设置有垂直距离l1b=200mm的流速均匀化区域的情况下的第一气体流路出口处的流速分布的模拟结果的一例的图表。

28.图9的(a)是示出θ=0

°

时的反应模拟的结果,图9的(b)是示出θ=10

°

时的反应模拟的结果,图9的(c)是示出θ=15

°

时的反应模拟的结果的说明图。

具体实施方式

29.以下,基于附图对实施方式的精矿燃烧器进行说明。

30.(实施方式)

31.如图1所示,自熔炉100具备精矿燃烧器1和炉体2。精矿燃烧器1是原料供给装置,向炉体2内供给作为原料的精矿(铜精矿(cufes2等))、反应用主送风气体、反应用辅助气体、以及分散用气体(也有助于反应)。炉体2具备供精矿与反应用气体混合的反应炉身3、沉降器4、上升烟道(uptake)5。需要说明的是,反应用主送风气体及反应用辅助气体是富氧空气,分散用气体是空气或富氧空气。这些反应用气体以及分散用气体将精矿分散同时使其氧化,将其在反应炉身3的底部分离为冰铜及炉渣。

32.图2是示出设置于精矿燃烧器1的前端部的投入部10的说明图。图3是图2所示的投入部10的放大剖视图。投入部10将原料、反应用气体、分散用气体向反应炉身3侧投入。

33.精矿燃烧器1的投入部10具备:喷枪11,其设置于投入部10的中心部;以及第一筒状部13,其设置于喷枪11的外侧,在该第一筒状部13与喷枪11之间形成原料流路12。投入部10还具备第二筒状部15a,其设置于第一筒状部13的外侧,在该第二筒状部15a与第一筒状部13之间形成向自熔炉100(反应炉身3)内供给反应用气体的环状的第一气体流路14。并且,投入部10具备第三筒状部17a,其设置于第二筒状部15a的外侧,在该第三筒状部17a与第二筒状部15a之间形成向自熔炉100(反应炉身3)内供给反应用气体的环状的第二气体流路16。另外,投入部10具备向第一气体流路14突出、并使在第一气体流路14中通过的反应用气体回旋的回旋叶片19。

34.喷枪11沿着沿上下方向延伸的中心轴线ax设置。在喷枪11的内部具备位于其中心部的第三气体流路11a、以及配置于该第三气体流路11a的周围的第四气体流路11b。作为反应用气体的一部分的反应用辅助气体通过第三气体流路11a。分散用气体通过第四气体流路11b。在喷枪11的前端部(下端部)设置有中空圆锥形台状的分散锥体111。在分散锥体111的下部侧面形成有将通过了第四气体流路11b的分散用气体向反应炉身3内喷出的多个供给孔111a。本实施方式的供给孔111a以气体的喷出方向成为分散锥体111的底面圆的法线方向的方式设置,但也可以以气体的喷出方向相对于分散锥体111的底面圆的法线方向具有角度的方式来设置供给孔111a。

35.第一筒状部13由以包围喷枪11的方式配置的圆筒状的构件形成。本实施方式的第一筒状部13作为冷却水在内部循环的水冷喷嘴而设置。

36.在喷枪11与第一筒状部13之间形成的原料流路12将精矿向反应炉身3内供给。

37.第二筒状部15a作为配置于第一筒状部13的外侧的内槽构件15的一部分而设置。内槽构件15在其上部具备朝向上方扩径的漏斗状部15b,并且具备与漏斗状部15b的下方相连设置的圆筒状的第二筒状部15a。在漏斗状部15b与第一筒状部13之间形成有第一空气室151。第一空气室151与第一气体流路14连通。内槽构件15以可拆卸的方式设置。

38.第三筒状部17a作为设置于投入部10的下端部的冷却套17的内周壁部而设置。在冷却套17内冷却水循环。冷却套17与配置于其上方且朝向上方扩径的漏斗状的外槽构件18相连设置。具体而言,冷却套17安装于在外槽构件18的下端部设置的凸缘状部18a。在外槽构件18与内槽构件15之间形成有第二空气室181。第二空气室181与第二气体流路16连通。

39.精矿燃烧器1具有第一气体供给系统21和第二气体供给系统22。第一气体供给系统21分支为第一供给部21a和第二供给部21b。第一供给部21a向第一空气室151内供给气体。另一方面,第二供给部21b向第二空气室181内供给气体。在第一供给部21a设置有调整气体流量的调整阀21a1,由此,能够调整向第一空气室151内供给的气体量与向第二空气室

181内供给的气体量的比率。第二气体供给系统22向喷枪11内供给气体。需要说明的是,也能够调整由第一气体供给系统21供给的气体的总量和由第二气体供给系统22供给的气体的总量。

40.本实施方式的第一供给部21a进一步分支为两个路径。第一空气室151在其上部的两处具备气体吹入口151a,分别与第一供给部21a分支后的路径连接。第一空气室151的上侧的尺寸大于下侧的尺寸。在向像这样上侧的尺寸较大的形状的第一空气室151吹入气体的情况下,优选在多处设置气体吹入口以使得气体遍及第一空气室151的整个区域。另外,多个气体吹入口优选设置为相对于第一空气室151的中心部呈放射状、或者相对于中心轴线ax对称。在此,在本实施方式中,在相对于中心轴线ax对称的两处设置有气体吹入口151a。

41.在第一气体流路14中设置有回旋叶片19。回旋叶片19以向第一气体流路14突出的方式设置于第二筒状部15a的内周壁面15a1。通过在可拆卸的内槽构件15所包含的第二筒状部15a的内周壁面15a1设置回旋叶片19,从而回旋叶片19周边的清扫、维护作业变得容易。回旋叶片19也作为第一筒状部13与第二筒状部15a之间的间隔件发挥功能。即,回旋叶片19还具有保持第一筒状部13与第二筒状部15a之间的间隔的功能。

42.参照图3,回旋叶片19设置为在其与第一筒状部13之间设置有间隙s1。像这样设置间隙s1是为了应对伴随构件的热膨胀的尺寸变化。

43.在此,参照图4及图5,对回旋叶片19的配置进行更详细的说明。第二筒状部15a沿着垂直方向延伸的距离为l1。回旋叶片19设置于第二筒状部15a,但回旋叶片19的上端部19a位于比第二筒状部15a的上缘15a3靠下方的位置。回旋叶片19的垂直方向的长度为l1a。由此,在回旋叶片19的上端部19a与第二筒状部15a的上缘15a3之间设置有使向第一气体流路14导入的气体的流速均匀化的区域(以下称为“流速均匀化区域”)30。换言之,在从漏斗状部15b向第二筒状部15a过渡的位置设置有流速均匀化区域30。流速均匀化区域30是在图5中标注阴影线而示出的区域,成为第二筒状部15a的内周壁面15a1遍及整周地露出的状态。

44.需要说明的是,流速均匀化区域30的垂直距离为l1b。另外,回旋叶片19的下端部19b与第二筒状部15a的下缘15a4一致。回旋叶片19的下端部19b也可以不必与下缘15a4一致,但通过与下缘15a4一致,在不会使由回旋叶片19生成的回旋流的势头衰减地喷出气体这一点上是有利的。

45.第二筒状部15a的下缘15a4成为第一气体流路14的出口。从促进原料与反应用气体的混合以使反应均匀化的观点出发,该第一气体流路14的出口处的气体的流速优选在第一气体流路14的整周上均匀。但是,在本实施方式中,从两处的气体吹入口151a向第一空气室151吹入气体。因此,认为从漏斗状部15b流入第一筒状部15a的气体的流速有偏差。

46.为此,在本实施方式中,在回旋叶片19的上端部19a与第二筒状部15a的上缘15a3之间设置有流速均匀化区域30。在此,参照图6至图8对设置流速均匀化区域30的效果进行说明。

47.在本实施方式的自熔炉100中,作为在操作时向第二筒状部15a导入的气体的流速,设想为110m/秒~130m/秒左右。因此,模拟设为流入流速均匀化区域30的气体的平均流速为120m/秒的条件。需要说明的是,模拟使用了software cradle co.,ltd.的scflow。关

于回旋叶片的片数,作为一例,设为在圆周方向上等间隔地设置有12片的条件。回旋叶片的水平方向的宽度为气体流路14的宽度的90%。l1的长度为500mm以上,且为第二筒状部15a的外径的0.5~2倍之间。作为一例,回旋叶片19的角度为10

°

。这里的平均流速是指第二筒状部15a的上缘15a3的整周上的流速的平均值。需要说明的是,以平均流速120m/秒向第二筒状部15a导入的气体的流速在设置有回旋叶片19的区域中增速。认为这是因为,在设置有回旋叶片19的区域中,气体的流路面积减小与所设置的回旋叶片19的体积相应的量,伴随于此,在回旋叶片19间通过的气体的流速上升。在本实施方式中,第一气体流路14的出口处的平均流速为124.2m/秒。该平均流速是指第二筒状部15a的下缘15a4的整周上的流速的平均值。需要说明的是,在自熔炉100的实际的操作时,向第二筒状部15a导入的气体的流速能够通过调整阀21a1的开度来调整。

48.图6是比较例的模拟结果,具体而言,示出了不具备流速均匀化区域的情况下的第一气体流路14的出口处的流速分布的模拟结果的一例。在该模拟中,将回旋叶片19的安装角度θ设定为10

°

。这在以下的模拟中也是同样的。安装角度θ是回旋叶片19相对于沿上下方向延伸的中心轴线ax的倾斜角(关于安装角度θ,在后面详细说明)。在此,不具备流速均匀化区域的情况是指回旋叶片19遍及第二筒状部15a的垂直方向的整个区域而设置的情况。在该情况下,第一气体流路14的出口处的流速的偏差相对于平均流速124.2m/秒大致为

±

2.0%左右。

49.具体而言,在第一气体流路14的出口处的流速最慢的部位,与平均流速124.2m/秒的差为-2.6%,在第一气体流路14的出口处的流速最快的部位,与平均流速124.2m/秒的差为+2.0%。需要说明的是,

“‑

(负)”表示比平均流速慢,“+(正)”表示比平均流速快。这在以下的说明中也是同样的。

50.接着,参照图7,在流速均匀化区域30的垂直距离l1b=100mm的情况下,第一气体流路14的出口处的流速的偏差相对于平均流速124.2m/秒大致为

±

1.5%左右。

51.具体而言,在第一气体流路14的出口处的流速最慢的部位,与平均流速124.2m/秒的差为-1.8%,在第一气体流路14的出口处的流速最快的部位,与平均流速124.2m/秒的差为+1.4%。这样,通过设置流速均匀化区域30,改善了第一气体流路14的出口处的流速的偏差。

52.接着,参照图8,在流速均匀化区域30的垂直距离l1b=200mm的情况下,第一气体流路14的出口处的流速的偏差相对于平均流速124.2m/秒大概为

±

1%左右。

53.具体而言,在第一气体流路14的出口处的流速最慢的部位,与平均流速124.2m/秒的差为-1.0%,在第一气体流路14的出口处的流速最快的部位,与平均流速124.2m/秒的差为+0.9%。即,观察到通过延长流速均匀化区域30的垂直距离l1b,能够进一步改善第一气体流路14的出口处的流速的偏差。这样,通过延长垂直距离l1b,能够改善第一气体流路14的出口处的流速的偏差。因此,虽然没有示出模拟结果,但例如也可以将流速均匀化区域30的垂直距离l1b设为150mm,以实现第一气体流路14的出口处的流速的偏差的改善。

54.根据图7、图8所示的模拟结果,认为流速均匀化区域30的垂直距离l1b越长,则使流速均匀化的效果越高。然而,在第二筒状部15a的内周壁面未设置回旋叶片19的情况下,对于第一气体流路14的出口处的流速,相对于平均流速存在大致

±

1%的偏差。因此,流速均匀化区域30的效果的上限值大致为平均流速

±

1%左右,如果实现其的垂直距离l1b=

200mm,则认为能够得到与未设置回旋叶片19的情况大致同等的效果。

55.在此,流速均匀化区域30的垂直距离l1b根据自熔炉100的规模、精矿燃烧器1的尺寸而设计,其尺寸有可能适当变更。因此,流速均匀化区域30的垂直距离l1b至少为100mm以上即可,其上限没有特别限定,可以根据自熔炉100、精矿燃烧器1的各种条件设定为400mm以下。

56.但是,此时,回旋叶片19的垂直方向的长度l1a必须能够确保可形成所期望的回旋流的长度,因此流速均匀化区域30的垂直距离l1b被设定在满足该条件的范围内。例如,在第二筒状部15a沿垂直方向延伸的距离l1为700mm的情况下,若将流速均匀化区域30的垂直距离l1b设定为100mm,则回旋叶片19的垂直方向的长度l1a为600mm。同样地,若将流速均匀化区域30的垂直距离l1b设定为400mm,则回旋叶片19的垂直方向的长度l1a为300mm。此时,在适当地生成回旋流的情况下,也可以将流速均匀化区域30的垂直距离l1b设定为400mm。

57.需要说明的是,上述的模拟设为流入流速均匀化区域30的气体的平均流速为120m/秒(第一气体流路14的出口处的平均流速为124.2m/秒)的条件,但在其他流速区域中也观察到同样的倾向。

58.例如,在操作时流入流速均匀化区域30的气体的平均流速为110m/秒时,第一气体流路14的出口处的平均流速为113.8m/秒。在这样的流速条件中,若将流速均匀化区域30的垂直距离l1b设定为200mm来进行模拟,则得到以下的结果。即,在第一气体流路14的出口处的流速最慢的部位,与平均流速113.8m/秒的差为-1.0%,在第一气体流路14的出口处的流速最快的部位,与平均流速113.8m/秒的差为+1.2%。

59.另外,在操作时流入流速均匀化区域30的气体的平均流速为130m/秒时,第一气体流路14的出口处的平均流速为134.5m/秒。在这样的流速条件下,若将流速均匀化区域30的垂直距离l1b设定为200mm来进行模拟,则得到以下的结果。即,在第一气体流路14的出口处的流速最慢的部位,与平均流速134.5m/秒的差为-0.8%,在第一气体流路14的出口处的流速最快的部位,与平均流速134.5m/秒的差为+1.1%。

60.在此,认为气体通过第二筒状部15a中未设置回旋叶片19的区域而其流速均匀化,因此能够认为气体需要以规定的时间通过这样的区域。具体而言,通过回旋叶片19的上端部19a与第二筒状部15a的上缘15a3之间的时间、即通过流速均匀化区域30的时间能够设定为0.5m秒至3.7m秒之间。

61.例如,在流速均匀化区域30的垂直距离l1b为100mm(=0.1m)时,流速均匀化区域30中的气体的平均流速设为在操作状态下设想的最快的流速130m/秒。在该条件下,气体通过流速均匀化区域30需要花费0.1(m)

÷

130(m/秒)=0.77m秒的时间。

62.另外,在流速均匀化区域30的垂直距离l1b为400mm(=0.4m)时,流速均匀化区域30中的气体的平均流速设为在操作状态下设想的最慢的流速110m/秒。在该条件下,气体通过流速均匀化区域30需要花费0.4(m)

÷

110(m/秒)=3.63m秒的时间。

63.这样,流速均匀化区域30的垂直距离l1也可以由通过流速均匀化区域30的时间来规定。

64.这样,能够至少基于距离或流速中的任一方来设定流速均匀化区域30的范围。

65.通过使第一气体流路14的出口流速在整周上均匀化,能够进一步促进原料与反应用气体的混合,使反应均匀化。特别是,在从一处或两处向空气室151吹送的情况下,从漏斗

状部15b流入第二筒状部15a的气体的流速容易产生偏差,因此有效。

66.接着,再次参照图4及图5,并且参照图9,对回旋叶片19的安装角度θ进行说明。回旋叶片19的安装角度θ是相对于喷枪11的轴向、即沿上下方向延伸的中心轴线ax的倾斜角。需要说明的是,在图5中,轴线ax1表示与中心轴线ax平行的轴线,在回旋叶片19的长度方向与沿着轴线ax1的方向一致时,安装角度θ记为0

°

。

67.这样的安装角度θ能够设定在5

°

至20

°

的范围内,优选设定在10

°

至15

°

的范围内。

68.图9的(a)至图9的(c)针对不同的回旋叶片19的每个安装角度θ示出了反应炉身3内的反应模拟的结果。图9的(a)示出了θ=0

°

时的反应模拟的结果,图9的(b)示出了θ=10

°

时的反应模拟的结果,图9的(c)示出了θ=15

°

时的反应模拟的结果。

69.在图9的(a)至图9的(c)的各图中,附图标记ar表示炉内的反应区域。这样的反应区域ar的最低点能够作为反应点高度而设为用于评价炉内的反应的状态的指标之一。即,在反应点高度高的情况下,在接近投入部10的区域积极地进行原料与反应用气体的混合,能够评价为炉内的反应状态良好。

70.图9的(a)为θ=0

°

时,若将此时的反应点高度设为h0,则图9的(b)所示的θ=10

°

时的反应点高度h1高于反应点高度h0。进而,图9的(c)所示的θ=15

°

时的反应点高度h2高于反应点高度h1。这样,可知随着安装角度θ变大,反应点高度变高。换言之,可知随着安装角度θ变大,促进原料的扩散,积极地进行原料与反应用气体的混合。这样,随着安装角度θ变大而原料的扩散被促进,因此即使在使安装角度θ大于0

°

、例如设为θ=5

°

的情况下,也能够促进原料的扩散,进而能够促进原料与反应用气体的混合。另外,也可以将安装角度θ设为比θ=15

°

大的值、例如θ=20

°

,从而促进原料的扩散、原料与反应用气体的混合。

71.这样,可知随着增大回旋叶片19的安装角度θ而原料的扩散被促进,但若增大回旋叶片19的安装角度θ,则原料所包含的粒子容易朝向自熔炉100的壁面,有可能向炉壁的碰撞可能性变高。然而,本实施方式的精矿燃烧器1具备第一气体流路14以及位于其外侧的第二气体流路16,仅使通过第一气体流路14的反应气体成为回旋流。即,通过第一气体流路14的反应气体回旋,但通过第二气体流路16的反应气体朝向自熔炉100的下方喷出。而且,通过第二气体流路16的反应气体以包围成为回旋流的反应气体的方式喷出。因此,从第一气体流路14作为回旋流而喷出的反应气体的扩散被通过第二气体流路16喷出的反应气体抑制。其结果是,原料中的粒子不容易朝向自熔炉100的壁面。

72.另外,这样,原料中的粒子朝向自熔炉100的壁面的现象能够通过对从第四气体流路11b通过设置于分散锥体111的供给孔111a而供给的分散用气体的量进行调整来抑制。

73.在此,炉内的粒子向壁面(炉壁)的碰撞容易度可以通过壁面碰撞粒子比例来评价。壁面碰撞粒子比例是指与炉壁碰撞而被捕获的粒子量相对于原料向炉内的装入量的比例。需要说明的是,炉壁主要是反应炉身3的壁面。

74.在此,示出计算壁面碰撞粒子比例的模拟结果的一例。需要说明的是,模拟使用了ansys公司的通用热流体软件fluent。在模拟中,将铜精矿装入量设为均相同(t/h),将第一气体流路14的送风量、第二气体流路16的送风量、第三气体流路11a的送风量以及第四气体流路11b的送风量(分散用气体量)的合计(以下,称为总送风量)设为恒定。另外,设为第一气体流路14的送风量与第二气体流路16的送风量的合计为总送风量的9成以上,第一气体流路14的送风量与第二气体流路16的送风量的比率大致为1∶1。在使分散用气体量变动时,

使第二气体流路16的送风量增加使分散用气体量减少的量,由此使总送风量恒定。以下,示出回旋叶片19的安装角度θ=0

°

、10

°

、15

°

时的壁面碰撞粒子比例,但分散用气体的量在全部的安装角度θ下一律为40nm3/min。其结果是,例如,回旋叶片19的安装角度θ=0

°

时的壁面碰撞粒子比例为10.9%,回旋叶片19的安装角度θ=10

°

时的壁面碰撞粒子比例为11.6%。另外,回旋叶片19的安装角度θ=15

°

时的壁面碰撞粒子比例为14.6%。这样,根据模拟,示出了回旋叶片19的安装角度θ越大则壁面碰撞粒子比例越多的情况。需要说明的是,壁面碰撞粒子比例的数值是多次模拟结果的平均值。

75.接着,示出回旋叶片19的安装角度θ越大、越减少分散用气体的量的模拟结果。通过将回旋叶片19的安装角度θ=10

°

时的分散用气体的量设为比40nm3/min少的38.5nm3/min,能够使壁面碰撞粒子比例降低至11.2%。而且,通过将回旋叶片19的安装角度θ=15

°

时的分散用气体的量设为比40nm3/min少的35nm3/min,能够使壁面碰撞粒子比例降低至11.4%。这样,通过调节分散用气体的量,能够期待壁面碰撞粒子比例的改善。例如,即使在将安装角度θ设定为作为比θ=15

°

大的值的θ=20

°

的情况下,通过与之相应地调节分散用气体的量,也能够在抑制壁面碰撞粒子比例的增加的同时促进原料的扩散、原料与反应用气体的混合。但是,若超过θ=20

°

,则为了抑制壁面碰撞粒子比例的增加而需要大幅减少分散用气体量,观察到因此抵消基于内筒送风回旋的反应点上升效果的倾向,因此回旋叶片的安装角度优选将上限设为20

°

。需要说明的是,在变更了原料向炉内的装入量的模拟中,也观察到同样的倾向。

76.由此,无论回旋叶片19的安装角度θ如何,都能够将壁面碰撞粒子比例维持在同一水平。减少分散用气体的量通过增加在第二气体流路16中通过的反应气体的量来使反应气体的总量一致。

77.这样,通过调整分散用气体的量,能够得到在维持壁面碰撞粒子的比例的同时提高反应点高度的效果。

78.根据本实施方式的精矿燃烧器1,由于使通过第一气体流路14的反应气体回旋,因此能够积极地促进原料与反应用气体的混合,使反应均匀化。在自熔炉100中,有时根据向炉内装入的装入量来调整总送风量,例如,在装入量降低时,为了热平衡,降低总送风量。在该情况下,基本上,使通过第一气体流路14的反应气体的量恒定,降低通过第二气体流路16的反应气体的量。然而,若通过第二气体流路16的反应气体的量过度减少,则在第三筒状部17a周边容易附着熔铸物,容易产生送风的紊乱。因此,有时对通过第二气体流路16的反应气体的量设置下限值。因此,根据装入量、原料的品质,有时使通过第一气体流路14的反应气体的量降低,以使通过第二气体流路16的反应气体的量不低于下限值。若使通过第一气体流路14的反应气体的量降低,则可想到由通过第一气体流路14的反应气体带来的使原料分散的效果降低。因此,如本实施方式的精矿燃烧器1那样,通过设置向第一气体流路14突出的回旋叶片19,能够积极地促进原料与反应用气体的混合。

79.上述的实施方式是本发明的优选的实施例。但是,并不限定于此,在不脱离本发明的主旨的范围内能够实施各种变形。

80.附图标记说明:

81.1...精矿燃烧器;

82.2...炉体;

83.3...反应炉身;

84.4...沉降器;

85.5...上升烟道;

86.11...喷枪;

87.12...原料流路;

88.13...第一筒状部;

89.14...第一气体流路;

90.15...内槽构件;

91.15a...第二筒状部;

92.16...第二气体流路;

93.17...冷却套;

94.18...外槽构件;

95.19...回旋叶片。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1