定向能量沉积中的畸变减轻的制作方法

1.本发明涉及一种用于减轻使用定向能量沉积增材制造工艺制造的金属物体中的畸变的装置和方法,该定向能量沉积增材制造工艺也称为实体自由成形制造,特别是在钛和钛合金物体中。

背景技术:

2.结构金属零件,例如由钛或钛合金制成的那些,通过常规制造方法(例如铸造、锻造或机加工)由实心坯料制成。这些技术的缺点是,通常被机械加工掉的昂贵钛金属的高材料浪费,以及与金属零件的制造相关的长交付时间。

3.完全致密的物理物体可通过被称为定向能量沉积(ded)、快速成型、快速制造、分层制造、添加层制造、成形金属沉积或增材制造的制造技术来制造。金属的ded是一种增材制造工艺,其中使用聚焦热能通过在材料被沉积时熔化来熔合材料。由于近净形状产品(near-net-shape product)的分层堆积,增材制造提供了很大的制造自由度和潜在的成本节约。还期望在利用相同的已确立的金属合金的同时匹配常规的整体成形工艺(例如锻造)的材料性质。ded用于修复、快速成型和低/高体积零件制造。

4.ded系统包括多种类型的机器,这些机器使用ded能量源中的一种或其组合,该ded能量源例如是激光束(lb),电子束(eb),或基于电弧的能量源,例如等离子体电弧(pa)、气体钨电弧(gta)和气体金属电弧(gma)。用于ded系统的金属原料通常包括粉末和/或丝线形式的金属。ded通常在惰性气体(例如,使用基于电弧或lb系统的ded)下或者在真空(eb系统)气氛中进行。虽然这些是实践中采用的主要方法,但是可以任何组合使用其他能量源,原料和气氛。

5.残余应力可被定义为甚至在没有外部负载(例如热和/或机械负载)的情况下存在于弹性体中的自平衡应力。由于局部加热和冷却循环,当热源熔化金属材料,沉积每个新的金属层并且重新熔化先前固化的金属层时,在金属预制件的ded期间可能出现并累积大量焊接引起的残余应力。在金属的ded中涉及的由处理区域附近的不均匀热负载引起的不相容的弹性和/或塑性应变场导致在层叠制造期间不可避免地累积复杂的热致残余应力和畸变。热膨胀和收缩可作为在ded期间可能存在的瞬时热偏移和陡的热梯度的结果而发生。在金属的ded期间残余应力的形成和松弛可在与处理区域接界的区域中引起不想要的塑性变形,其可延续到沉积态预制件。锁定在沉积态ded预制件中的残余应力可导致工件中的公差的永久损失,因为工件在从夹持固定平台或夹具释放时与仍存在于结构中的残余应力场自平衡。残余应力引起的变形对于较大的部件而言更重要,因为较大的温差沿着ded堆积工艺共存。在工程部件中的残余应力的不利分布也可导致意外的或过早的失效,即,在倾向于断裂和疲劳的高拉伸应力的区域中。应力消除热处理通常用于消除由于ded制造顺序而保持锁定在沉积态预制件中的应力。然而,在大多数ded工艺中,公差损失仍然是主要的关注点之一。

6.在金属的ded期间的残余应力通常是由所制造的部件的不同区域经历不同的热膨

胀和收缩循环的事实引起的。所产生的热应力可导致不可逆材料变形的不均匀分布,并且在材料冷却之后,此变形中的一些可保留,从而在工件中产生内部的且完全自平衡的应力场。这种自平衡可导致金属结构由于畸变或翘曲而在几何上超出公差。所有形式的ded处理都涉及大量的局部热量输送到新沉积层的顶部(暴露于热源),新沉积的层与前一层之间的界面,和/或用于实现适当熔合的界面的衬底。

7.通常,在ded制造工艺中使用具有高热浓度的热源来产生快速加热。所产生的热量可导致材料的热膨胀,伴随着屈服强度的逐渐降低。由热源产生的热量用于熔化粉末和/或丝线原料并且在工件的一部分中产生焊池。这种局部施加的能量导致焊接区域相对于周围区域急剧加热,该周围区域始终保持相对低的温度,从而导致其局部熔合。因为熔融材料将不支撑负载,所以热源下方的应力接近于零。在离能量施加区域短距离处,即,在熔池的紧邻处和在下层构造层中的材料,该材料由于被加热而膨胀,但是受到相邻的和下层的较冷材料的限制,从而引起弹性压缩应变。因此,与热源相邻的区域中的应力是压缩的。由于热源的相邻区域中的温度高并且材料的屈服强度低,所以这些区域中的应力可与材料在对应温度下的屈服强度一样高。当热能源远离能量施加区域时,加热的熔融材料冷却并且作为固体收缩,但是收缩的金属被相邻的和下面的材料层机械地抑制。在继续冷却时,将物体内的残余应力分布,通常在顶层处呈现大的拉伸应力,在该顶层处防止材料收缩,并且平衡下面的压缩应力。在一些应用中,在顶层处产生的拉伸应力可接近材料的屈服强度的大小。为了平衡压缩力,如果其所包括的畸变和压缩负载超过临界屈曲负载,则金属结构构件可能发生屈曲。

8.由于ded工艺的逐层性质,所以由每个连续层施加的加热负载和冷却负载的差异将导致材料膨胀和收缩之间的空间竞争,最终导致在正在生产的物体中的残余应力的累积。因为熔融金属的热层沉积在正在构建的物体的先前较冷的层上,所以当来自热源的热量行进穿过工件时,可能存在大的热梯度和局部的明显收缩,从而将由不相容的应变场导致的残余应力引入工件中。在层叠固化期间发生的纵向和横向收缩可放大沉积态预制件内残余应力的累积。应力可以是材料的拉伸模量,热膨胀系数和冷却时的收缩百分比的函数。如果由这些不相容的应变产生的应力保持在最终物体中并且没有被释放,则残余应力可组合并反应以产生内力,该内力导致物体的不想要的畸变,例如物体的弯曲、屈曲和旋转。在常规增材制造工艺期间可形成的残余应力有时足够大以在增材制造物体中导致明显的畸变、失配、撕裂或形成应力引起的裂纹(见图1a至图1h)。

9.现有技术中已知用于测量或建模以预测所形成产品中的应力诱导的方法(例如,见美国专利9,555,475(sidhu等(2017);9,950,476(nguyen等(2018)))。为解决这些缺点而开发的现有技术已经获得有限的成功。例如,已经使用了用于在后续层形成之前使固结材料塑性变形的焊后高压机械滚压(例如,见colegrove等的英国专利申请gb2491472(2012))。教导了例如在美国专利申请公开2017/0326681(sidhu等(2015))中教导的用于减轻在构建添加层制造零件期间沉积的每个金属层的畸变的锤击工艺。在这些工艺中,使用一个或多个冲击处理装置来锤击或撞击工件上的公共点以在沉积层冷却之后使沉积层的至少一部分塑性变形。每个冲击处理装置可以撞击工件一次或多次,并且可以高达20hz的频率撞击。激光锤击也已经用于将残余压缩应力传递到工件中(见美国专利申请公开us2014/0367894,kramer等(2014))。这些方法不适合于复杂形状的部件来减轻无法由锤击

或滚压工具接近的区域中的残余应力。其还会制造工件的增加时间和复杂性,可能过于昂贵或使用起来不切实际。

10.这些方法还会增加层间等待时间,这会负面地影响生产率并且潜在地限制制造自由度。层沉积之间的过度冷却也会增加层之间的温差,并且进一步加剧残余应力发展。对于物理加工沉积层的方法,来自加工的污染也将是一个问题,因为在增材工艺中任何污染都可能封闭在最终产品的层之间。

11.因此,在本领域中需要一种在增材制造系统中以金属沉积速率执行直接金属沉积的经济方法,其产生具有比在传统增材制造工艺中实现的残余应力或畸变或两者减小或最小化的残余应力或畸变或两者的金属产品。期望提供一种ded工艺,其减少ded制造物体中的残余应力或破裂的发生。还期望提供一种ded工艺,其在沉积附加金属层时减少所制造的物体的局部畸变的发生。

技术实现要素:

12.因此,本文提供的实施方式涉及使用增材制造工艺生产具有减小或最小化的残余应力或畸变或两者的工件,该增材制造工艺基本上避免了由于相关技术的限制和缺点而导致的一个或多个问题。如包含和广泛描述的,提供了在金属增材制造期间减小或最小化残余应力或畸变或两者以实现具有改进的材料质量的产品的装置,系统和方法。具有这些残余应力或畸变降低的ded制造的产品表现出增加的强度,抗疲劳性和耐久性。所提供的装置,系统和方法可增加ded形成的产品的生产量和产量,并且产出指定公差内的工件。

13.因为本文提供的方法可减小或消除残余应力或畸变或两者,所以该方法可用于制造中到大尺寸(例如,高达3m)的ded成形部件,其不能使用常规增材制造工艺容易地生产。另外,由于减小或消除了常规ded金属结构中的典型的大量残余应力,畸变或其组合,所以可生产几何上在公差和规格内的所制造的金属结构。

14.因为残余应力和畸变通常可被看作是金属的ded技术的主流接受的关键障碍,特别是在安全关键应用中,所以本文提供的可最小化残余应力或畸变的装置,系统和方法可打开新的市场或引起ded生产的部件的更广泛的接受。本文提供的装置,系统和方法还可导致对ded金属结构中的残余应力和畸变的有效控制,使得可改进衬底和ded材料两者的材料利用效率。这些材料利用的改进,结合在公差内的ded生产的产品的生产,可导致更少的浪费和返工,这可明显地降低ded制造成本。

15.提供了用于ded制造的方法,包括在单面金属结构的ded之前预弯曲金属衬底以形成塑性预弯曲衬底。还提供了用于ded制造的方法,其包括预弯曲金属衬底以形成塑性预弯曲衬底,以及在金属结构的ded之前预加热预弯曲衬底。还提供了一种用于制造具有由ded引起的减小的残余应力和畸变的部件的设备。该设备可与用于熔化金属粉末和/或丝线原料的常规ded能量供应源一起使用。该设备包括弯曲夹持模具,作为用于塑性地预弯曲衬底的下层支撑结构。还提供了使用常规ded能量供应源的系统,该常规ded能量供应源使用cad-cam程序指令来修改,该cad-cam程序指令在执行时导致ded工艺遵循下层弯曲夹持模具的形状。

16.提供了用于ded制造的方法,其最小化或防止ded制造的产品中的畸变。这可增加制造工艺的效率,例如通过使衬底的浪费和必须使用的沉积材料的量最小化。特别地,因为

最高热致应力场可被引入第一沉积层中,并且畸变效果可特别地在衬底中看到,所以本文提供的方法可节省在常规增材制造工艺中牺牲或损失的基础材料。与常规方法相比,该方法可导致衬底和ded材料两者的改进的材料利用效率。本文提供的方法可提供对ded结构中的残余应力和畸变的有效控制。这可导致减少材料浪费,可使买飞比或btf比接近一致。减少材料浪费以及减小或消除返工时间可明显降低制造成本。

17.提供一种弯曲夹持模具。该弯曲夹持模具包括:第一侧,其包括由一个或多于一个加强构件分开的两个或更多个腔,以及具有围绕第一侧的周边的平直表面的边沿;与第一侧相对的第二侧,其具有弯曲表面并且包括滚花或波纹。弯曲夹持模具可包括陶瓷涂层。加强构件可保持模具刚性或者可提供模具变形阻力或两者。弯曲夹持模具可包括非磁性金属或由其制成。弯曲夹持模具可包括具有1350℃或更高熔点的金属或由其制成。弯曲夹持模具可包括金属或由其制成,该金属是奥氏体不锈钢或包括奥氏体不锈钢。奥氏体不锈钢可包括碳,铬,铜,锰,钼,镍,氮,磷,硅或其中任何两种或更多种的组合。奥氏体不锈钢可包括至少18%的铬。奥氏体不锈钢可以是300系列不锈钢。奥氏体不锈钢可包括304不锈钢,309不锈钢、310不锈钢、316不锈钢、318不锈钢、321不锈钢或330不锈钢或其组合。

18.弯曲夹持模具的陶瓷涂层可施加到任何一个或多个表面上。陶瓷涂层可包括二氧化锆,通过添加氧化钇而稳定的二氧化锆,钇铝氧化物,碱土金属硅酸盐,zrv2o7,mg3(vo4)2或其组合。陶瓷涂层可包括zro2·

8y2o3。陶瓷涂层可具有0.1mm至大约5mm的厚度。弯曲夹持模具可包括大约3mm至大约35mm的标称模具偏转。弯曲夹持模具可包括陶瓷涂层施加在其上的粘结涂层。该粘结涂层可以在弯曲夹持模具的表面和陶瓷涂层之间。

19.还提供一种用于生产金属工件的定向能量沉积方法。该方法可包括通过使用第一熔化工具在衬底的第一表面上形成多个熔化轨迹来利用热能预弯曲金属材料的衬底以产生预弯曲衬底;当预弯曲衬底固定到夹具时,使用本文描述的弯曲夹持模具作为支撑预弯曲衬底的下层支撑结构,并且使用多个夹子将预弯曲衬底和支撑预弯曲衬底的弯曲夹持模具固定到夹具。在预弯曲衬底和弯曲夹持模具固定到夹具之后,该方法包括通过增材制造工艺在衬底的第二表面上形成金属工件,该增材制造工艺可以a)在衬底的第二表面上沉积熔融金属层以形成基础材料,并且该基础材料上沉积随后的熔融金属层以形成工件;或b)在衬底的第二表面上沉积金属粉末层并熔化金属粉末以形成基础材料,并且在该基础材料上沉积随后的金属粉末层并熔化粉末以形成工件,其中衬底的第二表面与衬底的第一表面相对。该方法可包括通过向衬底的第二侧施加热能,将固定到夹具的预弯曲衬底预加热到大约400℃至大约900℃的温度。预弯曲衬底可包括在衬底中引起热梯度。在该方法中,可使用包括选自激光束,电子束,等离子体电弧,气体钨电弧,气体金属电弧及其任何组合的热源的熔化工具。在预弯曲衬底的第一表面期间,热能的施加区域可达到作为金属材料的熔点的温度,或者小于或大于金属材料的熔点的大约5℃至大约50℃的温度。在衬底的第一表面的预弯曲期间,形成熔化轨迹会导致在衬底冷却时在每个熔化轨迹的中心线处形成拉伸应力,并且在远离每个熔化轨迹的中心线的区域中形成压缩应力。在熔化轨迹的中心线处的拉伸应力可以在衬底的屈服强度的大约10%内。在熔化轨迹的中心线处的拉伸应力可超过衬底的屈服强度的大小。

20.预弯曲步骤可包括使用气体喷射装置将冷却气体引向熔化轨迹,以加速熔化轨迹的冷却。将冷却气体引向熔化轨迹可在衬底中形成热梯度,并且可在冷却时在衬底中赋予

残余应力。气体喷射装置可以大约50l/min至大约500l/min的速率将冷却气体引向熔化轨迹。冷却气体可以恒定流施加,或间歇地施加,或以脉冲流施加。冷却气体可包括选自氩气,氦气,氖气,氙气,氪气及其组合的惰性气体。冷却气体可在100℃或更低的温度下施加。冷却气体可在25℃或更低的温度下施加。气体喷射装置可产生冷却气体的湍流,冷却气体的层流,或冷却气体的湍流和层流的组合。气体喷射装置可包括多个喷嘴,并且喷嘴可在远离熔化工具的热源的方向上引导冷却气体,并且至少一个喷嘴可将冷却气体引导到熔化轨迹的固化态金属(as-solidified metal)。

21.在本文提供的方法中,可彼此等距地产生熔化轨迹。熔化轨迹之间的距离可以是大约10mm至大约60mm。该方法可包括确定将在衬底的第二表面上形成的预制件的每个壁的中心线;以及将熔化轨迹定位在衬底的第一表面上,使其远离将在衬底的第二表面上形成的预制件或工件的大部分壁的中心线大约10mm至大约20mm。大部分熔化线可形成在第一表面上的一个或多个位置处,而不是对应于由将在衬底的第二侧上形成的工件的一个或多个壁占据的一个或多个区域的位置。

22.在该方法中,预弯曲可形成具有均匀弹塑性弯曲的预弯曲衬底。可在将衬底夹持到夹具并与夹具热绝缘的同时执行衬底的预弯曲。可使用多个夹子将衬底夹持到夹具,其中一个或多个夹子可包括在与预弯曲衬底接触的每个表面上的绝缘涂层。绝缘涂层可包括陶瓷材料,碳化硅,氮化硅,碳化硼或其组合。陶瓷材料可包括氧化铝,氧化锆,氧化钛,碱土金属硅酸盐,钛酸铝,二氧化锆,通过添加氧化钇而稳定的二氧化锆,钇铝氧化物,zrv2o7,mg3(vo4)2或其组合。绝缘涂层的厚度可以是0.1mm至5mm。夹子可包括在与预弯曲衬底接触的表面上的滚花图案或波纹。夹子可被拧紧以使预弯曲衬底与下层弯曲夹持模具完全接触。每个夹子可被拧紧到大约10n

·

m至大约100n

·

m的扭矩。夹子可定位成使得夹子在正在生产的工件的壁的开始或结束处相交。

23.在本文提供的方法中,可使用一个或多个熔化工具来完成预弯曲衬底的预加热,该熔化工具包括ded热源,条件是a)形成熔化轨迹但是不熔化预弯曲衬底的表面;或b)形成熔化轨迹并且在熔化轨迹处熔化预弯曲衬底的表面。熔化工具的定位可处于大于用于形成工件的相隔位置的相隔位置。

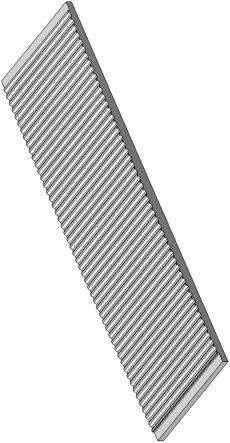

24.该方法可包括通过以下步骤来预加热预弯曲衬底,该衬底包括第一短边缘和相对的第二短边缘,以及第一长边缘和相对的第二长边缘:a)将包括ded热源的熔化工具定位在第一短边缘处,并且在固定到夹具的预弯曲衬底的第一长边缘的大约10mm至大约60mm内;b)横跨在第一短边缘处开始的预弯曲衬底的表面并且横跨第二相对短边缘的表面施加来自熔化工具的ded热源的热能,以形成施加到表面的第一能量线;c)将熔化工具的ded热源重新定位到第一短边缘,并且从第一能量施加线朝向第二长边缘移位大约10mm至大约60mm的距离;以及d)重复步骤b)和c),直到将能量施加线横跨预弯曲衬底的表面施加到距第二相对长边缘大约10mm至大约60mm的位置。预加热可将预弯曲衬底的温度升高到大约350℃至大约650℃的温度。

25.金属工件的形成可包括提供丝线形式的金属材料;使用单个熔化工具来加热和熔化金属材料,使得熔融金属材料沉积到衬底的区域上以形成基础材料;以预定图案相对于熔化工具的位置移动基础材料,使得熔融金属材料在基础材料上的连续沉积物固化并形成三维物体。

26.金属工件的形成可包括a)提供丝线形式的金属材料;b)使用第一熔化工具加热衬底的表面的至少一部分以在衬底上形成预加热区域;c)使用第二熔化工具加热并熔化金属材料,使得熔融金属材料沉积到预加热区域上以形成基础材料;d)以预定图案相对于第一熔化工具和第二熔化工具的位置移动基础材料;e)使用第一熔化工具加热基础材料的表面的至少一部分以在基础材料上形成预加热区域,并且将由第二熔化工具熔化金属材料而产生的熔融金属材料沉积到基础材料上的预加热区域上;以及f)重复步骤d)和e),使得熔融金属材料在基础材料上的预加热区域上的连续沉积物固化并形成三维物体。

27.该方法可包括使用气体喷射装置来引导冷却气体撞击在与熔融金属材料的液体-固体边界相邻的固化态材料的表面上,或其任何组合上;以及以预定模式相对于熔化工具和气体喷射装置的位置移动基础材料,使得熔融金属材料的连续沉积物固化并形成三维物体。第一熔化工具可包括pta焊炬,激光装置,同轴粉末进料喷嘴激光系统,电子束装置,或其任何组合,并且第二熔化工具可包括pta焊炬,激光装置,同轴粉末进料喷嘴激光系统,电子束装置,或其任何组合。第一熔化工具可包括第一pta焊炬,第二熔化工具可包括第二pta焊炬。第一熔化工具可包括激光装置,第二熔化工具可包括pta焊炬。第一熔化工具可包括pta焊炬,第二熔化工具可包括激光装置。第一熔化工具可包括同轴粉末进料喷嘴激光系统,第二熔化工具可包括激光装置。第一熔化工具可包括同轴粉末进料喷嘴激光系统,第二熔化工具可包括pta焊炬。第一熔化工具可包括pta焊炬,第二熔化工具可包括电子束装置。第一熔化工具可包括电子束装置,第二熔化工具可包括pta焊炬。第一熔化工具可包括电子束装置,第二熔化工具可包括激光装置。第一熔化工具可包括激光装置,第二熔化工具可包括电子束装置。当第二熔化工具包括pta焊炬时,pta焊炬可电连接到直流电源,使得pta焊炬的电极变成阴极,并且金属材料可以是变成阳极的自耗电极。

28.在本文提供的方法中,包括预弯曲衬底,预加热预弯曲衬底和形成金属工件中的每一个的方法的每个步骤可在包含惰性气氛的封闭室中执行。惰性气氛可包括氩气,氖气,氙气,氪气,氦气或其组合。

29.还提供一种用于定向能量沉积的系统。该系统可包括用于固定预弯曲衬底的夹具;如本文所述的弯曲夹持模具,其在预弯曲衬底固定到夹具时定位在夹具之间;绝缘夹子,用于将预弯曲衬底固定到夹具;一个或多个熔化工具,其包括ded热源,该ded热源用于将金属源熔化成沉积在基础材料的表面上的金属熔融材料;气体喷射装置,用于引导冷却气体撞击在邻近液体熔池的液体-固体边界的固化态材料上,或其任何组合;冷却气体的供应;以及致动器,用于相对于熔化工具和气体喷射装置定位和移动基础材料。

30.本文所述实施方式的附加特征和优点将在以下描述中阐述,部分地将从该描述中显而易见,或者可以通过本发明的实践来习得。通过在书面描述及其权利要求以及附图中特别指出的结构,将实现和获得示例性实施方式的目的和其他优点。

31.应理解,前面的一般描述和下面的详细描述都是示例性和说明性的,并且旨在提供对所要求保护的本发明的进一步解释。

附图说明

32.附图被包括以提供对本发明的进一步理解,并且被并入并构成本说明书的一部分,示出了本发明的实施方式,并且与描述一起用于解释本发明的原理。

33.在附图中:

34.图1a是使用没有应力减轻的常规ded增材制造生产的工件的照片。图1b和图1c示出了错配(箭头指向错配位置)。图1d、图1e和图1f示出了工件的破裂(箭头指向裂纹)。图1g和图1h示出了工件的撕裂(箭头指向裂口)。

35.图2a是弯曲夹持模具的侧视图,示出了具有波纹弯曲表面的实施方式,其中脊部具有作为示例性横截面形状的截锥体形状,特别是截棱锥形状。图2b是相同的弯曲夹持模具的侧视图,其通过虚线(在图中被放大)示出了将与ded衬底(板)接触的弯曲表面上的陶瓷涂层。该图还示出了标称模具偏转h

mold

。图2c示出了示例性横截面形状(放大视图),其是截锥体型的,特别是截棱锥形状。

36.图3a是相同的弯曲夹持模具的顶视图。图3b是相同的弯曲夹持模具的等距投影图。

37.图4是具有四个三角形腔并具有周边边沿的弯曲夹持模具的底视图,该三角形腔由x形加强构件分开,其中周边边沿和x形加强构件共用公共平面。当弯曲夹持构件放置在夹具或焊接台上时,仅周边边沿和加强构件接触夹持固定平台,例如夹具或焊接台。

38.图5描绘了示例性的快速冷却气体喷射装置。

39.图6示出了在衬底的第一侧或后侧上产生的用于预弯曲衬底的熔化轨迹,以及在衬底的第二侧或前侧上形成的工件的ded后壁。

40.图7a示出了示例性加热路径,其可用于移动ded能量源,以在衬底的后侧或第一侧的顶表面上产生熔化轨迹,以便朝向热源预弯曲衬底。

41.图7b示意性地示出了由衬底的后侧或第一侧上的加热路径产生的热致预弯曲熔化轨迹相对于将在衬底的反向前侧或第二侧上制造的覆盖(灰色虚线)ded工件的相对位置。

42.图8a示出了当加热以引起熔化轨迹并预弯曲衬底时,在衬底中产生的均匀纵向弯曲。在图8b中,衬底被上下翻转。在所描绘的衬底中,垂直于板的平面的最大标称衬底偏转410是大约15mm。在两个图中,预弯曲衬底搁置在夹具400上。

43.图9a示出了示例性的绝缘高强度钢夹的底视图,图9b示出了其侧视图,图9c示出了其倾斜俯视三维视图。这些图描绘了示例性表面,其可涂覆有陶瓷涂层,以当夹子用于附接塑性预弯曲衬底和夹具时最小化由绝缘高强度钢夹和预弯曲衬底之间的传导引起的热流。

44.图10示出了使用绝缘或波纹夹子将预弯曲衬底附接到夹具的示例性夹持布置。该图示示出了夹子可定位成使得夹子(或当组合使用若干夹子时的夹持实体,例如在围绕若干夹子的实心框轮廓中示出的)的中心线在任何可能的地方与ded壁的开始/结束位置的中心线相交。这些衬底夹持约束可基本上减小主要由纵向残余应力引起的变形效果。非最佳夹持会由于缺乏夹持约束而导致局部变形或屈曲。为了说明,在附图的虚线框中示出了非最佳夹持布置650。仅使用一个夹子偏离中心以轴向地约束基板向上的运动。这是非最佳夹持布置,因为夹子/实体的中心线不与ded壁的开始/结束位置的中心线相交。

45.图11示意性地示出了在ded沉积之前的淡黑色预加热路径在衬底前侧上的相对位置,其中具有待形成的工件的形状的覆盖。示例性实施方式示出了由热源在x方向上从短边缘到短边缘横跨预弯曲衬底的在y方向上的面施加的低能量密度的应用。该图示出了实线

和淡黑色虚线,其表示例如工具路径和平行行进的两个熔化工具的预加热顺序。

46.图12a示意性地描绘了常规的定向能量沉积构造的实例,其中使用例如氧化铝绝缘片或其他衬底支撑机构将衬底与夹具分离,并且以层叠方式制造工件。此构造将最小化从ded衬底到夹具的热流,同时防止由ded工艺产生的热量的散失。

47.图12b示出了用于使用本文提供的弯曲夹持模具进行定向能量沉积的示例性构造。当预弯曲衬底附接到夹具时,弯曲夹持模具用作预弯曲衬底的下层支撑结构。弯曲夹持模具在弯曲表面的顶部上具有绝缘涂层,并且将弯曲夹持模具与塑性预弯曲衬底热绝缘。工件以层叠方式制造。

48.图13a示出了由ded沉积导致的变形,该变形在厚度为9.5mm的第一衬底上形成工件,该第一衬底未经受任何类型的应力减轻。在衬底的短边缘处明显出现畸变,与沉积之前衬底的平直轮廓相比,该畸变向上弯曲。图13b示出了在厚度为12.7mm的第二衬底上由ded沉积导致的变形,该第二衬底未经受任何类型的应力减轻。图13c示出了厚度为9.5mm的第三衬底,其用于通过受到热预弯曲,预加热和ded处理来形成物体。

49.图14a是示出了单个夹子的非最佳设置的图示。虚线圆圈表示不均匀的压力和热传递分布的区域。图14b是示出了单个夹子的设置的图示,其示出了在夹子/基板的接触区域上均匀分布的负载,从而确保均匀的压力和热传递分布。

具体实施方式

50.现在将详细参考本发明的实施方式,其实例在附图中示出。

51.a.定义

52.除非另有定义,否则本文使用的所有技术和科学术语具有与本发明所属领域的技术人员通常理解的相同的含义。除非另有说明,否则本文整个公开内容中提及的所有专利,专利申请,公开的申请和出版物,网站和其他公开的材料均整体通过引用结合于此。在本文术语有多个定义的情况下,以本部分中的定义为准。

53.如本文使用的,单数形式“一”,“一个”和“该”包括复数指代,除非上下文另外明确指出。

54.如本文使用的,范围和量可表达为“大约”特定值或范围。“大约”也包括确切的量。因此,“大约5%”是指大约5%,也指“5%。“大约”是指在典型的实验误差内用于预期的应用或目的。

55.如本文使用的,“可选的或“可选地”是指随后描述的事件或情况发生或不发生,并且该描述包括该事件或情况发生的情况和不发生的情况。例如,系统中的可选组分是指该组分可以存在于或不存在于该系统中。

56.如本文使用的,“组合”是指两个项目之间或多于两个项目之间的任何关联。该关联可以是空间的或指出于共同目的使用两个或更多个项目。

57.如本文使用的,术语“包括”,“包含”和“含有”是同义的,并且是包含性的或开放式的。每个术语表示可以可选地包括另外的,未列举的元件或方法步骤。

58.如本文使用的,“和/或”是指这样结合的元件中的“任一个或两个”,即,在一些情况下联合存在而在其他情况下分开存在的元件。用“和/或”列出的多个元件应当以相同的方式来解释,即,“一个或多个”这样结合的元件。除了由“和/或”条款具体指出的元件之外,

可以可选地存在其他元件,无论与具体指出的那些元件相关还是不相关。因此,作为非限制性实例,对“a和/或b”的引用在结合诸如“包括”等开放式语言使用时在一个实施方式中可仅指a(可选地包括除了b以外的元件);在另一实施方式中,仅指b(可选地包括除了a以外的元件);在又一实施方式中,指a和b(可选地包括其他元件);等等。

59.如本文使用的,“增材制造”也被称为“增材制作”,“添加层制造”,“固体自由形式制作”,“成形金属沉积”和“分层制造”,并且是指逐层地实施物体的制造的增材工艺。该工艺可采用3d模型数据,金属原料源(例如丝线或粉末),热源(例如等离子体电弧,激光或电子束)来熔化金属源,或其组合。

60.如本文使用的,“增材制造系统”是指用于增材制造的系统。

61.如本文使用的,“定向能量沉积”或“ded”是指增材制造工艺,其中热源用于通过在材料(特别是金属)被沉积时熔化来熔合该材料。

62.如本文可互换使用的术语“等离子体转移弧焊炬”或“pta焊炬”是指任何这样的装置,其能够通过电弧放电来加热惰性气体流并将其激发为等离子体,然后将包括电弧的等离子体气体流通过孔口(例如收缩喷嘴)转移出来,以形成离子化等离子体气体的高度准直的弧柱,该弧柱以高速离开喷嘴孔并且将电弧的强热转移到目标区域,例如丝线或衬底。

63.如本文使用的,术语“金属材料”是指可在定向能量沉积工艺中用于形成三维物体的任何已知或可设想的金属或金属合金。合适材料的实例包括但不限于钛和钛合金,例如ti-6al-4v合金。

64.如本文使用的,“热源”是指装置的一部分,热能可从该部分传递到金属材料(例如丝线或金属粉末),或传递到衬底或基础材料,或其任何组合。示例性热源包括等离子体电弧,激光束和电子束。

65.如本文使用的,“熔化工具”是指产生用于在ded增材制造工艺中预加热或熔化金属材料或工件的表面的一部分或两者的热源的装置。实例包括产生电弧等离子体作为热源的pta焊炬,产生激光束作为热源的激光装置,以及产生电子束作为热源的电子束装置。

66.如本文使用的术语“基础材料”是指熔融金属将沉积在其上以形成工件的目标材料。这将是当沉积第一层金属材料时的衬底。当一层或多层金属材料已经沉积到衬底上时,基础材料将是新的金属材料层将沉积到其上的沉积金属材料的上层。

67.如本文使用的,术语“工件”是指使用定向能量沉积制造的金属主体或物体。

68.如本文可互换使用的术语“计算机辅助设计模型”或“cad模型”是指将形成的物体的任何已知或可设想的虚拟三维表示,其可在ded系统中用于调节衬底的位置和移动,并且操作ded热源和金属材料源(例如金属粉末供应或丝线进料器),使得通过将金属材料的连续沉积物以导致根据物体的虚拟三维模型构建物理物体的图案熔合到衬底上来构建物理物体。这可以例如通过首先将虚拟三维模型划分成一组虚拟平行层并且然后将每个平行层划分成一组虚拟准一维块来形成三维模型的虚拟矢量化分层模型而获得。然后,可通过接合控制器以根据物体的虚拟矢量化分层模型的第一层的图案沉积和熔合在衬底上进料的一系列金属材料的准一维块来形成物理物体。

69.然后,通过以根据物体的虚拟矢量化分层模型的第二层的图案将一系列可焊接材料的准一维块沉积并熔合到先前的沉积层上,来重复该物体的第二层的序列。对于物体的虚拟矢量化分层模型的每个连续层,重复逐层地继续沉积和熔合过程,直到形成整个物体。

然而,本发明不依赖于用于运行根据本发明的设备的控制器的任何特定cad模型和/或计算机软件,并且本发明也不依赖于任何特定类型的控制器。可使用能够通过定向能量沉积构建金属三维物体的任何已知或可设想的控制器(cad模型、计算机软件、计算机硬件和致动器等)。

70.如本文使用的,“冷却气体”是在固化态表面处引导的气体,例如朝向熔化轨迹引导,以直接影响和加速固化态金属的冷却和固化。气体的温度可以是冷却与其相互作用的表面的任何温度。该温度可小于100℃,或小于50℃,或小于30℃,或小于25℃,或小于10℃,或小于5℃,或小于0℃,或者在大约-10℃至大约100℃,或大约-5℃至大约90℃,或大约0℃至大约80℃的范围内。该温度可以是大约25℃或更低。

71.如本文使用的,“残余应力”是即使由于残余应变的不均匀性而移除所有外部负载,结构中也会存在的应力。残余应力通常是自平衡的。

72.如本文使用的,“夹具”是指用于在沉积期间将工件,模具和夹子保持或固定在适当位置的装置。例如,夹具可包括托盘,基座或平台,在ded工艺期间,工件的衬底或其他部分可固定到该托盘,基座或平台。

73.如本文使用的,“预制件”是通过增材制造工艺生产的工件。预制件可以是最终成品零件或半成品零件的中间件。预制件可具有接近最终成品的净形状,并且可需要一些(如果最少的话)进一步处理。例如,预制件可需要最终精加工到高公差构造。

74.如本文使用的,“买飞比(buy-to-fly ratio)”或“btf比”是指用于制作部件的原材料的重量与成品的重量的重量比。该比率可取决于初始沉积态ded预制件形状相对于最终部件的形状有多接近。为了制作最终部件,需要从ded预制件移除的材料越多,btf比越高。

75.如本文使用的,关于衬底的“长度”或“长度方向”是指沿着衬底的三个维度中的最大维度的方向。

76.如本文使用的,关于衬底的“宽度”或“宽度方向”是指沿着衬底的三个维度中的第二大维度的方向,通常是指从一个短边到另一个短边的测量。

77.如本文使用的,关于衬底的“厚度”或“厚度方向”是指沿着衬底的三个维度中的最小维度的方向。

78.如本文使用的,“高强度钢”是指具有300mpa或更大的拉伸强度的钢。

79.如本文使用的,“高强度低合金钢”是指具有370mpa或更大的拉伸强度的钢。

80.如本文使用的,“超高强度钢”是指具有780mpa或更大的拉伸强度的钢。

81.如本文使用的,“温成形温度”是低于材料的再结晶温度的温度,其最大化了材料的延展性而不允许再结晶,晶粒生长或冶金断裂。温成形温度的范围可以是大约200℃至大约850℃,这取决于材料。

82.如本文使用的,“热成形温度”是高于材料的再结晶温度的温度。热成形温度可以在大约600℃至大约2000℃的范围内,这取决于材料。

83.如本文使用的,“衬底的后侧”是指衬底的在ded制造期间背离沉积设备的一侧。例如,在沉积期间,衬底的后侧可被引向夹具。衬底的后侧是与发生沉积的一侧相对的一侧。

84.如本文使用的,“衬底的前侧”是指衬底的面向沉积设备的一侧。例如,衬底的前侧可以是在ded期间熔融材料沉积在其上的一侧。衬底的前侧可以是通过ded在其上形成工件

的一侧。衬底的前侧是与衬底的后侧相反的一侧。

85.如本文使用的,“腔”是指物质内的任何未填充的空间或空隙,其不横穿该物质以形成孔。腔可以是中空的空间或镂空的空间,也可以是通过添加附加材料而形成的空间。

86.如本文使用的,弯曲夹持模具的“标称模具偏转”或“h

mold

(弓形)”是在弓形表面的中心处测量的弓形表面的最大高度与弯曲夹持模具的边缘的顶表面之间的差。

87.还应理解,除非明确地相反指出,否则在本文要求保护的包括多于一个步骤或动作的任何方法中,该方法的步骤或动作的顺序不是必须限于叙述方法的步骤或动作的顺序。

88.b.弯曲夹持模具

89.常规的用于生产预制件的金属的ded可在预制件中引入残余应力。在金属的ded期间的残余应力通常是由被制造的部件的不同区域经历不同的热膨胀和收缩循环的事实引起的。所产生的热应力可导致不可逆材料变形的不均匀分布,并且在材料冷却之后,此变形中的一些可保留,从而在工件中产生内部的且完全自平衡的应力场。如果不减轻应力,则该应力可导致大量的制造故障。如图1a至图1h所示,使用没有应力减轻的常规ded增材制造(图1a)生产的工件可表现出失配(图1b和图1c),破裂(图1d,图1e和图1f)和撕裂(图1g和图1h)。提供了一种设备,其包括弯曲夹持模具,作为用于预弯曲衬底的下层支撑结构,以通过ded制造无残余应力和无畸变的单面金属部件,或者具有减小的残余应力或减小的畸变的金属部件。该设备可与用于熔化金属粉末或丝线原料或其组合的常规ded热源一起使用。弯曲夹持模具包括第一侧,该第一侧包括具有平直或平面表面的周边边沿,产生一个或多个空隙区域的腔或凹陷,以及一个或多个加强构件。平面周边和加强构件共用一个公共平面。只有周边边沿和加强构件与夹具或夹持固定平台接触。弯曲夹持模具还包括与第一侧相对的第二侧,第二侧具有弯曲表面,如图2a和图8b所示。

90.在使用中,夹持模具的第一侧可指向焊接夹具。夹持模具的弯曲侧可被引导远离夹具并朝向预弯曲衬底并抵靠预弯曲衬底定位。弯曲夹持模具的周边边沿的平直表面和加强构件可平直地搁置在夹具表面上。一个或多个夹子可用于将预弯曲衬底固定到夹具。这可导致预弯曲衬底被压向夹具,因此将预弯曲衬底固定到夹具所必需的力将在夹子和夹具之间,其中弯曲夹持模具作为衬底和夹具之间的支撑件。在实施方式中,预弯曲衬底被轴向地向下按压。

91.由于弯曲模具和预弯曲衬底之间的接触,在弯曲模具上可感觉到一些压缩应力。弯曲夹持模具可由刚性材料制成,该刚性材料抵抗扭曲和变形以帮助保持其形状。另外,弯曲夹持模具可由抗热冲击,抗腐蚀并且非磁性的材料制成。

92.弯曲夹持模具可用作用于预弯曲的ded衬底的支撑结构,位于预弯曲的ded衬底和夹具之间。示例性设备可包括作为最下表面的夹具,弯曲夹持模具定位在该夹具上。弯曲夹持模具定位成使得弯曲夹持模具的第一表面面向夹具。弯曲夹持模具的第一侧的周边边沿的平面表面和加强构件可平直地搁置在夹具表面上。预弯曲衬底的后侧(第一侧)(其上可存在熔化轨迹)定位成使得其面向弯曲夹持模具的一侧(背离夹具(第二侧)),在此构造中,预弯曲衬底的后侧向下面向弯曲夹持模具的弯曲表面和夹具。一个或多个夹子可将预弯曲衬底固定到夹具,其中弯曲夹持模具在预弯曲衬底和夹具之间,由夹子施加在预弯曲衬底上的力可使预弯曲衬底与弯曲夹持模具的弯曲的第二侧完全接触,拉直预弯曲衬底并迫使

其与弯曲夹持模具的第二侧的曲率一致。围绕ded衬底的周边的至少一部分的该一个或多个夹子可将预弯曲衬底均匀地向下朝向夹具压缩并且可将预弯曲衬底固定到夹具。

93.如果超出衬底的临界屈曲应力,则弯曲夹持模具可帮助减轻或可消除变形,例如焊接引起的屈曲畸变,这种变形是由压缩残余应力产生的弹性不稳定性导致的。由于可在弯曲夹持模具的第二表面上,或弯曲夹持模具的第一表面中的腔上,或其组合上的热绝缘,弯曲夹持模具可使可引起大的局部污点和所得的变形图案的局部温度梯度的发展最小化。弯曲夹持模具可保持与预弯曲衬底的一致连接,以优化预弯曲衬底上的热均匀性和机械均匀性.

94.选择衬底的尺寸以容纳要在衬底上构造的一个或多个工件。通常,关于弯曲夹持模具相对于衬底的大小的唯一限制是衬底必须能够夹持到夹具,其中弯曲夹持模具定位在衬底和夹具之间。弯曲夹持模具可设计成与衬底相同的大小。弯曲夹持模具可设计成比衬底大0.5%至10%,只要衬底可夹持到夹具上。

95.弯曲夹持模具可设计成比衬底小0.05%至2.5%,只要当衬底夹持到夹具上时衬底不与夹具接触,其中弯曲夹持模具位于衬底和夹具之间。通常,如果弯曲夹持模具比衬底小得多,则这将是不期望的,因为这会影响制造一致性。模具/衬底连接区域外部的热条件将是不同的;特别地,彼此不接触的区域可能经历不同的热传递条件,并且因此经历残余应力分布。

96.弯曲夹持模具在中心处比边缘厚,导致弯曲表面在弯曲表面的中心附近具有最大高度。在本文提供的实施方式中,在弯曲夹持模具的中心处或附近测量的弯曲夹持模具的高度可在大约3mm至大约60mm的范围内,或大约12mm至大约50mm,或大约15mm至大约45mm。在弯曲夹持模具的外边缘处或附近测量的弯曲夹持模具的高度可在大约0.5mm至大约55mm的范围内,或大约3mm至大约45mm,或大约10mm至大约40mm。当从侧面看时,弯曲夹持模具的厚度轮廓在弯曲夹持模具的中心处具有最大高度,并且该高度朝向外边缘逐渐减小以形成弯曲表面。弯曲夹持模具的横截面上的高度差导致弯曲夹持模具的顶表面中的向下凹的曲线。在当从侧面观察时的横截面中,弯曲夹持装置的形状可类似于椭圆的上半部,该椭圆的短半轴比其长半轴小得多。椭圆可具有接近但小于1的偏心率(1的偏心率将是平直表面)。

97.弯曲夹持模具的厚度可设计成模拟或提供与ded工艺中常规使用的陶瓷绝缘片所实现的相同或相似的热绝缘特性。例如,在常规ded工艺中使用一个或多个氧化铝(al2o3)绝缘片或绝缘板,以将衬底与夹持固定平台(例如夹具)热分离。绝缘片的常规使用是为了降低对夹具的热损伤的潜在风险,同时有助于在ded工艺期间更均匀的温度分布。虽然片或板的厚度可以变化,但常规使用的片可以是大约3mm至3.5mm厚。在常规ded工艺中,可使用多片陶瓷绝缘片。例如,在一些常规方法中,使用大约4个陶瓷绝缘片或陶瓷绝缘板来提供大约12mm的绝缘层。常规地可使用更多或更少的陶瓷绝缘片。这些氧化铝绝缘板可被切割成一定大小,但是这样做会释放可能导致呼吸道或眼睛刺激的氧化铝颗粒。氧化铝绝缘片也倾向于吸湿,并且在ded工艺的加热温度期间最初会释放水蒸气,这会导致在处理期间沉积环境中的波动,这是不期望的。常规地在衬底和夹具之间使用的陶瓷绝缘片由于其脆性和易碎性也必须在使用后丢弃,因此代表了增加ded制造成本的消耗品。

98.弯曲夹持模具可与常规的陶瓷绝缘板组合使用。弯曲夹持模具可代替传统的陶瓷绝缘板,并且在保持相同高度的同时提供类似的热绝缘,使得需要对提供热源的熔化工具

的设置或限定将由ded制造的零件的cad-cam路径规划进行最小的改变。如上所述,除了取决于机器的操作约束之外,对弯曲夹持模具的厚度没有物理限制。例如,ded系统的高度行程可规定所使用的弯曲夹持模具的厚度。弯曲夹持模具的厚度可选择为最大化模具/夹具界面处的热流减少,同时基于系统的高度行程允许足够的间隙用于工件的制造。

99.弯曲夹持模具可由具有足够强度和耐温性以在ded处理的典型条件下使用的任何金属构成。弯曲夹持模具可由耐腐蚀金属制成。弯曲夹持模具可由耐热金属制成。弯曲夹持模具可由非磁性金属制成。弯曲夹持模具可由熔点为1350℃或更高的金属制成。在一些构造中,弯曲夹持模具包含奥氏体不锈钢。奥氏体不锈钢可包含碳、铬、铜、锰、钼、镍、氮、磷、硅或其组合。奥氏体不锈钢可包含至少18%的铬。弯曲夹持模具可由300系列不锈钢制成。弯曲夹持模具可由不锈钢系列304、309、310、316、318、321或330制成。弯曲夹持模具可由aisi 330级不锈钢制成。弯曲夹持模具可由非磁性金属制成,以便避免在基于电弧的ded系统中围绕焊弧的不平衡磁场条件,这种不平衡磁场条件可能导致许多处理问题,例如,磁弧偏吹。

100.为了最小化或防止在ded工艺期间热能从衬底传递到弯曲夹持模具的顶表面,弯曲夹持模具可包括陶瓷涂层。例如,可在弯曲夹持模具的面向ded衬底的表面(包含滚花或波纹的第二弯曲表面)上施加陶瓷涂层,如图2b所示。陶瓷涂层可直接施加到弯曲表面,或者陶瓷涂层可施加到直接施加到第二弯曲表面的粘结涂层。陶瓷涂层可直接施加到模具的相对的第一平直表面,或者陶瓷涂层可施加到直接施加到第一平直表面的粘结涂层。陶瓷涂层可提供热绝缘以最小化或防止弯曲夹持模具与预弯曲衬底之间的热接触。

101.可使用任何工艺来施加陶瓷涂层,包括大气等离子体喷涂,磁控溅射,化学或电化学沉积(例如电泳沉积),或物理气相沉积(例如电子束物理气相沉积)。可使用本领域已知的任何高温陶瓷涂层(例如,见美国专利4,321,310(ulion等,1982),5,789,330(kondo等,1998),5,304,519(jackson等,1994);6,387,539(subramanian,2002);和6,998,064(gadow等,2006)。示例性类型的陶瓷涂层包括二氧化锆,通过添加氧化钇而稳定的二氧化锆、钇铝氧化物、碱土金属硅酸盐、zrv2o7、mg3(vo4)2及其组合。弯曲夹持模具可利用通过添加氧化钇而稳定的二氧化锆来涂覆,例如等离子喷涂的zro2·

8y2o3,例如在商业上作为metco

tm

22xx和23xx获得的那些,包括metco 222a,231a,233b,233c和234a(可从德国法兰克福(frankfurt)的欧瑞康美科(oerlikon metco)获得)。涂层可包括多层不同类型的陶瓷,或者多层一种类型的陶瓷。

102.在弯曲夹持模具上使用的陶瓷涂层可选择为比常规的氧化铝绝缘材料的吸湿性小。在弯曲夹持模具上使用的陶瓷涂层可选择为与常规的氧化铝绝缘材料相比是不吸湿的。用弯曲夹持模具替换常规的陶瓷绝缘片可导致明显更稳定的处理室气氛,因为与从常规的氧化铝陶瓷板释放的水蒸气的量相比,在ded工艺期间更少的水蒸气或没有水蒸气从弯曲夹持模具的陶瓷涂层释放到处理室中。

103.弯曲夹持模具可包括粘结涂层。粘结涂层是可增加衬底和陶瓷涂层之间的粘合性的材料涂层。粘结涂层可为其所施用的衬底提供耐腐蚀性。粘结涂层可单独使用或与陶瓷涂层结合使用。粘结涂层可包括铬和铝。粘结涂层可包括mcraly,其中m是选自由co、ni、fe、cr、co和ni/co组合构成的组的金属。在一些应用中,粘结涂层包括mcraly,其中m是ni、co或其组合。示例性的粘结涂层材料包括amdry

tm

粉末产品,例如amdry

tm

962,9621,9624,9625,

963和964(可从德国法兰克福的欧瑞康美科获得)。粘结涂层可以大约1至250μm的厚度存在。图2c中示意性地示出了示例性实施方式。脊部120涂覆有粘结涂层155,其随后涂覆有陶瓷涂层150。

104.施加到弯曲夹持模具的陶瓷涂层的厚度可根据所使用的陶瓷的类型以及其支撑机械负载和热负载的能力而变化。在一些构造中,整个陶瓷涂层的厚度可以是大约0.1mm至大约5mm,或大约0.25至大约4mm,或大约0.3至大约3mm。每个沉积层可以比要施加的陶瓷涂层的总量薄,但是总的来说,陶瓷的所有施加层可一起形成至少0.1mm的陶瓷涂层,或至少0.25mm,或至少0.5mm,或至少0.75mm,或至少1mm,或至少1.25mm,或至少1.5mm,或至少2.0mm,或至少2.5mm,或至少3.0mm,或至少3.5mm,或至少4.0mm,或至少4.5mm。陶瓷涂层可具有0.1mm的厚度,或0.25mm,或0.5mm,或0.75mm,或1mm,或1.25mm,或1.5mm,或2.0mm,或2.5mm,或3.0mm,或3.5mm,或4.0mm,或4.5mm或5mm。陶瓷涂层帮助减少从预弯曲衬底传递到弯曲夹持模具的热量,从而减少在ded期间来自预弯曲衬底的热损失。

105.为了进一步最小化或防止弯曲夹持模具和预弯曲衬底之间的热连通,可物理地修改弯曲夹持模具的弯曲表面。在施加陶瓷涂层之前,可在弯曲夹持模具的弯曲表面中切出滚花表面。在施加陶瓷涂层之前,可在弯曲夹持模具的弯曲表面中切出包含脊部和沟槽的组合的波纹表面。在施加陶瓷涂层之前,可在弯曲夹持模具的弯曲表面中切出包含脊部和沟槽的组合的波纹表面,其中一个或多个脊部的表面具有滚花表面。图2a、图2b、图3a和图3b中示出了示例性实施方式。图2a所示的实施方式示出了弯曲夹持模具100,其包含波纹状的且包含脊部120和沟槽130的组合的顶表面110,以及具有平直或平面边沿140的底表面。弯曲夹持模具可包括在每侧上的边缘115,如图2b所示。模具的每侧上的边缘115可帮助在夹持期间支撑和/或限制板(衬底)的短边缘的向下移动。

106.在本文提供的实施方式中,弯曲夹持模具的弯曲表面包括滚花。弯曲夹持模具的弯曲表面上的滚花表面可在表面上产生直线图案,对角线图案,菱形图案或其组合。可进行菱形滚花以产生凸形或凹形滚花图案。在凸菱形图案中,产生凸点。在凹菱形图案中,产生菱形压痕。滚花可产生多个柱,每个柱具有基本上垂直于弯曲夹持模具的曲率弧的直边。柱可具有平直的顶表面。柱可具有弯曲的顶表面。柱可具有正方形,矩形,圆形,椭圆形,菱形,梯形,三角形,五边形,六边形,七边形,九边形,十边形,截锥体形状,截棱锥形状或其任何组合的横截面。柱可由空间彼此分开。柱之间的间隙可基本上是恒定的。

107.在本文提供的实施方式中,弯曲夹持模具的弯曲表面可包括波纹或是波纹状的。模具的弯曲表面可以是波纹状的,以包括交替的脊部和凹槽。波纹可从弯曲夹持模具的一个长边缘延伸到另一个长边缘。波纹可从弯曲夹持模具的一个短边缘延伸到另一个短边缘(例如,见图3a和图3b)。波纹产生多个垂直于弯曲夹持模具的曲率弧的柱。在弯曲表面处的模具的周边边沿可由金属材料形成轮廓,并且不涂覆有陶瓷涂层或粘结涂层。

108.脊部可以是具有平面顶表面的柱。脊部可以是具有弯曲顶表面的柱。凹槽可具有平面的底表面,或弯曲的或u形的底表面。凹槽可包括圆角以防止应力集中和裂纹传播。每个脊部可具有沿着其纵向轴线增加横截面的锥形。在横截面中,脊部可具有梯形形状。在横截面中,脊部可具有等腰梯形形状,其中梯形的长底边形成脊部的底部,并且梯形的短底边形成脊部的顶部。在横截面中,脊部可具有凸起的等腰梯形的形状。在横截面中,脊部可具有正棱锥的截锥体的形状。图2a、图2b、图2c和图3b中示出了示例性的脊部。

109.在横截面中具有截锥体形状(特别是截棱锥形状)的脊部可将应力从脊部的顶部传递到基座,同时避免当预弯曲衬底附接到夹具时由于当弯曲夹持模具支撑预弯曲衬底时对弯曲夹持模具的弯曲表面施加压力而导致的脊部的应力变形。在横截面中具有截锥体形状的脊部可承受在ded工艺期间可施加的负载,力和力矩。作用在脊部的平台(上平面)处的力和力矩可被传递到脊部的基座,并且最终传递到弯曲夹持模具的后侧。当脊部的横截面为截锥体形状时,其可将施加的负载传递到脊部的基座处的更大的表面区域。当使弯曲夹持模具与预弯曲衬底接触时,脊部之间的滚花表面或沟槽在弯曲夹持模具的弯曲表面和预弯曲衬底之间形成间隙。该间隙可用ded室的气氛或惰性气体(例如氩气)填充,该惰性气体可用作热绝缘体。氩气是非常有效的热绝缘体。固体/气体/固体界面的传导性相当低,因此预弯曲衬底/氩气/弯曲夹持模具之间的这些特定界面将有效地用作热障。因此,该间隙也可帮助最小化预弯曲衬底和弯曲夹持模具之间的平均热传递系数。弯曲夹持模具的弯曲表面上的滚花表面或脊部和沟槽的组合还使预弯曲衬底和弯曲夹持模具之间的实际接触面积最小化,从而进一步减少热传递,并且因此在预弯曲衬底中保持最多的热量并避免热传递到夹具或焊接台。因此,在弯曲表面上包含滚花表面或波纹表面并且在弯曲表面上包含陶瓷涂层的弯曲夹持模具设计有效地减少了从预弯曲衬底到弯曲夹持模具的传导热传递。由于在第一层的沉积期间,横跨预弯曲衬底的厚度的热梯度可明显较小,所以在金属预制件的ded期间产生的焊接引起的残余应力将减小。而且,因为钛和钛合金(例如ti-6al-4v)具有高屈服应力和相对低的弹性模量,所以这些金属在室温下表现出高度的回弹。减少从预弯曲衬底到弯曲夹持模具的传导热传递可促进ded工艺期间衬底中的热累积,从而最小化回弹程度。

110.弯曲夹持模具的弯曲表面上的滚花图案或波纹可在其表面上具有陶瓷涂层,如上所述。图2b中示出了具有陶瓷涂层150的弯曲夹持模具100的示例性实施方式。因为陶瓷通常被施加到弯曲夹持模具的表面以形成陶瓷涂层,所以陶瓷涂层也可存在于滚花图案的沟槽或波纹的沟槽中。陶瓷涂层的厚度仅受限于施加到模具的限制,陶瓷厚度支撑预弯曲衬底的能力,以及轴向向下的夹持力,而不会在衬底夹持到夹具时损坏陶瓷涂层。由于涂覆技术的限制,当支撑件被夹持到夹具时,在保持陶瓷层支撑预弯曲衬底而不损坏陶瓷涂层的能力的同时,更厚的陶瓷层会更难以实现。陶瓷的确切支撑强度及其热导率可由陶瓷的组成决定。例如,通过添加氧化钇而稳定的基于二氧化锆的2mm陶瓷涂层可提供良好的热绝缘以及良好的衬底机械支撑,而在将衬底夹持到夹具时不会损坏陶瓷涂层。

111.弯曲夹持模具可用作成形支承结构。在实施方式中,弯曲夹持模具可用作支撑/成形支承结构。当预弯曲衬底固定到夹具时,弯曲夹持模具可定位在预弯曲衬底和夹具之间。预弯曲衬底可被夹持到夹具,使衬底完全接触弯曲夹持模具的弯曲上表面(例如接触其大约95%至100%)。当ded制造工艺完成时,实现自平衡残余应力状态,这允许在将衬底保持到夹具的夹具释放之后衬底和构建在衬底上的ded结构的向上恢复(回弹)。在衬底从夹具释放之后,衬底拉直。

112.弯曲夹持模具的标称模具偏转h

mold

(弓形)是弯曲夹持模具的弯曲表面的中心处的最大高度与弯曲夹持模具的边缘的上表面之间的差,如图2所示。在图2b中,弯曲表面的最大高度180与弯曲夹持模具的边缘115之间的差为h

mold

。模具长度比lr是模具的新x尺寸li与原始模具长度l0之间的比率。预测的最大模具偏转h

lr

近似地与标称模具偏转h

mold

和根据

以下公式计算的模具长度比lr的平方之间的乘积成比例:

113.lr=li/l0114.并且因此

115.h

lr

≈h

mold

×

l

r2

。

116.因此,对于xy尺寸为635mm

×

190mm(l

×

w)的弯曲夹持模具,预测的最大模具偏转h

lr

为大约3.8mm。更长的模具,例如xy尺寸为1905mm

×

635mm的弯曲夹持模具,将具有3的模具长度比(lr=1905/635=3)和3.8

×

32≈34.2mm的最大模具偏转h

lr

。标称模具偏转可以是大约3mm至大约35mm。因此,模具的偏转量可取决于模具的特性。弯曲夹持模具需要更长以适应更长的衬底,弯曲夹持模具的偏转将需要更高/更大。

117.弯曲夹持模具还可设计成使得模具的下侧包括腔或凹陷,同时仍保持模具刚性和抗变形性。图4中示出了一种示例性设计。弯曲夹持模具的底表面上的非磁性金属的段可被加工掉以产生两个或更多个腔或凹陷。该腔或凹陷可通过未铣削的金属区域而彼此分开,该金属区域可用作加强构件。未铣削的金属区域也可存在于模具的底表面的周边周围以形成边沿。这种设计减少了制作弯曲夹持模具所需的材料的量,同时仍保持模具的物理稳定性。通过减少对用于形成模具的全部材料体积的需要,可减少模具的重量,同时保持模具结构的刚性。作为铣削金属以实现期望的腔和加强构件的替代方式,可使用铸造模具以通过铸造来制作弯曲夹持模具,以包括这些属性,从而使需要移除以实现期望的最终设计的材料的量最小化。此外,可添加加强构件,例如通过将单独制备的加强构件附接到弯曲夹持模具的底表面。加强构件可经由任何合适的方法来附接。示例性方法包括焊接,螺钉,螺栓,粘合剂或其组合。

118.腔可具有任何形状。腔可以是四个三角形腔,其由模具材料分开以形成将腔彼此分开的x形加强构件。图4中示出了一个示例性实施方式。在所示构造中,对衬底进行机加工以产生三角形腔160、162、164和166,同时留下材料以形成x形加强构件170和平直周边边沿140。平直周边边沿140的外表面和x形加强构件170的外表面在同一平面中,并且当固定到夹具时可平放在夹具表面上。腔可以是四个正方形或矩形腔,其由模具材料分开以形成将腔彼此分开的h形加强构件。腔可以是选自由正方形、矩形、圆形、卵形、椭圆形、梯形、平行四边形、五边形、六边形、七边形、星芒形(starburst)、十字形、多角星形、交叉几何形状、多边形、几何形状、不规则形状、规则形状、对称形状、不对称形状及其组合构成的组的任何形状。

119.除了通过减少制作所需的非磁性金属的量而实现的成本节约之外,腔加加强构件加周边边沿的设计提供了若干功能优点。一个优点是,只有模具的底表面的未铣削部分将与高强度钢夹具接触。这减少了从弯曲夹持模具到夹具的传导热传递,同时保持弯曲夹持模具的刚性。这种热传递的减少还有助于预弯曲衬底中的热保持,从而使夹具的损失最小化。

120.另外,弯曲夹持模具的底表面中的腔可保持气氛或氩气。由于腔和周边边沿的存在,氩气可有效地用作模具的大部分下的绝缘体。氩气是非常有效的绝缘体。任何从弯曲夹持模具到下层钢夹具的热流都将通过传导热传递而仅在固体/固体接触界面处,该传导热传递是由于热梯度导致的。因为固体/气体/固体界面的导热性明显更低,所以弯曲夹持模具的下表面中的腔可有效地用作弯曲夹持模具与夹具之间的热障(例如,空气或惰性气体

间隙)。在基板和夹持模具之间,和/或在夹持模具和夹具之间的界面处,可利用空气或惰性气体间隙,以帮助减少从基板到夹具的热传递。因此,弯曲夹持模具可帮助在预弯曲衬底中保持更多热量,从而进一步减少不均匀的温度分布并减少预弯曲衬底中的热应力。

121.弯曲夹持模具可表现出高耐久性。在重复使用之后,弯曲夹持模具可能经历一些热应力,这些热应力可累积地积聚,并且导致模具的某种小程度的弓形畸变(例如在重复使用之后在边缘处0.05mm至大约0.5mm的提升)。在重复使用之后,在弯曲夹持模具中观察到的弓形畸变的程度不期望明显改变在ded预制件上产生的畸变减轻效果。不同的物体设计可能需要使用不同大小的弯曲夹持模具,以便适应不同大小的衬底。类似的弯曲夹持模具可用于生产具有相似几何形状和/或衬底大小的物体。例如,具有相似几何形状和/或衬底大小的物体可分组为多个族,并且相同的弯曲夹持模具设计可在相同的物体族内使用。

122.本文提供的示例性弯曲夹持模具可以是独立式的。弯曲夹持模具可与夹具分离并间隔开。在示例性实施方式中,弯曲夹持模具可平放在夹具上。示例性夹持模具可包括具有围绕周边的平直表面或平面表面的边沿。模具的曲率可基于在使用陶瓷板执行的初始试验上收集的数据而凭经验确定。将陶瓷板切割成不同的尺寸,然后将其用于产生不同的电流曲率,并且测试其使在弯曲模具上制备的预制件中的变形最小化的能力。此后使用建模来确认实验上使用的曲率提供了目标最终结果,即,接近无畸变的预制件。在当从侧面观察时的横截面中,弯曲夹持装置的形状可类似于椭圆的上半部,该椭圆的短半轴比其长半轴小得多。该椭圆可具有接近但小于1的偏心率(1的偏心率将是平直表面)。

123.本文提供的弯曲夹持模具可允许夹具的重新设计更简单,即,更轻,更便宜和更通用。当前的夹具被过度设计以适应当将衬底直接夹持到夹具时以及在ded期间遇到的预期反作用力和应力。弯曲夹持模具可减小这些预期的力和应力。与传统的夹持设备相比,本文提供的弯曲夹持模具还可允许夹持设备的修改。在一些应用中,当使用弯曲夹持模具时,衬底的整个周边可被夹持到夹具。

124.c.定向能量沉积的方法

125.本文提供了定向能量沉积的方法,其减轻或减少了使用定向能量沉积制造的物体中的畸变,特别是钛和钛合金物体中的畸变。该方法包括:对将在其上制造物体的衬底进行热预弯曲;将预弯曲衬底附接到本文提供的弯曲夹持模具;在ded沉积之前预加热衬底;以及通过逐层沉积金属来生产物体。衬底的预弯曲包括在衬底中引起陡的全厚度热梯度。

126.对于热致预弯曲步骤,热源可用于以高能量密度将热能施加到衬底的第一侧或后侧的表面。热能可施加到衬底的后侧的限定部分,以便在衬底中产生大的热梯度。大的热梯度可将高的残余应力场引入到衬底中。可施加热能,随后降低被施加热能的表面的温度。在实施方式中,气体喷射装置可用于施加冷却气体。冷却气体的施加可增加冷却速率,从而进一步增加施加到衬底的应力。例如,热源可包括等离子体焊炬的电弧,例如pta焊炬,并且气体喷射装置可相对于等离子体焊炬附接到支撑件,如图5所示。在图5中,气体喷射装置200附接到支撑件230,并且气体喷射装置200的喷嘴210可将冷却气体施加到由pta焊炬250加热的区域。

127.相反,在预加热步骤中,将热能均匀地施加到衬底的表面,以便使沿着x,y和z方向的温度梯度最小化。将热能尽可能均匀地施加到加热装置所允许的衬底的前侧。任何提供均匀加热的加热装置或方法都可用于预加热。例如,可使用利用加热器的直接加热,该加热

器定位成在衬底的表面上施加热量。加热装置可以是或包括红外加热器,感应加热器,电阻加热器或其组合。示例性加热器包括导管内导体热源,加热器条,电阻加热条,红外加热器,正热系数陶瓷加热器,厚膜陶瓷加热器,电阻丝或电阻带加热装置,红外加热器和感应加热器。预加热也可使用一个或多个熔化工具来实现,以将热能施加到衬底的表面。熔化工具可单独使用,或者与红外加热器,感应加热器,电阻加热器或其组合来结合使用。熔化工具可包括电弧等离子体,激光束或电子束作为热源,并且可使用包含相同或不同热源的多个熔化工具。通过使用更低的能量密度,并且在更大的面积上施加更多的热能,可使加热区域最大化。多个加热源可一前一后,串联或并联使用,以产生多个施加到衬底的前侧表面的热能“线”,从而更均匀地加热衬底。这可导致使用低能量密度加热来更均匀地升高衬底的温度,从而产生很少的或最小的热梯度,特别是在全厚度方向上。在预加热干运行期间使用一个或多个熔化工具施加热能(在不添加熔融金属的情况下施加热量)可导致有效地从衬底的表面移除任何残余污染物,例如由任何超声/手动擦拭清洁过程留下的任何污染物。执行预加热直到达到衬底的目标温度。

128.在一些应用中,通过预加热工艺实现的目标温度是ded工艺温度,例如ded沉积温度,或者ded工艺温度的大约

±

25℃。在一些应用中,目标温度在衬底的塑性变形温度的

±

25℃内。在一些应用中,执行预加热直到衬底具有大约400-900℃的温度。在一些应用中,执行预加热直到衬底具有大约500-850℃的温度。其他作者报道了也可在200-300℃之间执行温成形,以便减小流动应力并且也帮助使钛回弹最小化。在一些应用中,执行预加热直到衬底具有大约595-815℃的温度。

129.当预弯曲衬底被夹持到夹具时,弯曲夹持模具可用作预弯曲衬底的支撑件。在其他优点中,弯曲夹持模具提供更一致的和可再现的端部残余应力分布,并且帮助在制造期间和制作之后使工件的畸变最小化。

130.ded可在衬底已经被预加热(并且保持加热)之后执行,以便减轻ded工艺期间的热梯度生成,特别是在全厚度(z方向)上。虽然在所制作的物体中不引入应力将是最佳的,但是ded工艺是有效的焊接工艺,并且通常将导致在制作期间不可避免地累积焊接引起的残余应力和变形。减小这些残余应力和变形导致物体呈现出改进的尺寸精度和优良的机械性质。该方法的步骤在下面进一步详细地描述。

131.1.预弯曲衬底

132.在本文提供的方法中,可在沉积之前预弯曲衬底。衬底的预弯曲可以是ded工艺的单独步骤。在本文提供的方法中,可将热能施加到衬底的第一侧以使衬底塑性变形,并且因此永久地且均匀地预弯曲衬底。在实施方式中,当在衬底的第一侧的表面上施加热能时,可形成一个或多于一个自生熔化轨迹或焊接线。这与使用夹具通过机械应力物理地约束和机械地预弯曲衬底明显不同。虽然机械预弯曲可用于弯曲衬底,但是机械应力通常不涉及衬底表面的计划段的局部熔化,并且不足以将期望的均匀塑性变形引入到衬底中。机械力引入与在衬底从夹子释放之后通过施加局部加热所引入的应力重新分布图案不同的应力重新分布图案。例如,当释放在机械力下预弯曲的衬底时,衬底弹回到比通过热预弯曲实现的情况高得多的情况。

133.在实施方式中,衬底可具有第一侧和相对的第二侧。第一侧可以是在ded制造期间面向夹具的一侧,并且第二侧可以是工件通过ded形成到其上的一侧。对于预弯曲,可将衬

底夹持在夹具上,其中第一侧面向上并且后侧面向下朝向夹具。

134.可在衬底处于平直情况的同时执行衬底的预弯曲。可在使用多个夹子将衬底牢固地连接到夹具的同时执行衬底的预弯曲。可在衬底与夹具热绝缘的同时执行衬底的预弯曲。可通过包括一个或多个与衬底具有相同尺寸的氧化铝绝缘片,使衬底与夹具热绝缘。在实施方式中,可使用四个氧化铝绝缘片。可使用能够提供衬底与夹具的热绝缘的其他材料。可使用具有与弯曲夹持模具类似的热物理性质的装置,例如具有一系列脊部和沟槽的波纹表面,该脊部和沟槽具有提供热绝缘的陶瓷涂层,但是是平直构造而不是弯曲构造。使用这种装置可消除使用氧化铝绝缘片或其他绝缘材料片的需要。

135.可使用围绕衬底的整个周边的夹具沿着衬底的所有四个边缘将衬底夹持到夹具。在一些应用中,可使用夹具仅沿着衬底的两个相对的最长边缘将衬底附接到夹具。这种构造允许热源(例如电弧等离子体,激光,电子束装置或其任何组合)在长度方向上到达衬底的最边缘。该夹持设备可允许能量从边缘传递到边缘,并且可产生一直到衬底边缘的应力场,这可帮助抵消在此特定区域中在ded制造期间引入的后续残余应力。

136.已经发现,将强热能一直施加到边缘或施加到边缘的大约5mm内可最小化或防止衬底扭曲。随着从边缘到施加强热能的端部处的距离增加,扭曲也增加。当在距离边缘高达10mm处施加ded热源时产生的热应力与当在边缘上施加热源时或者当在远离边缘仅高达20mm处施加热源时实现的热应力明显不同。已经发现,当考虑到在不引起应力形成的情况下可容许的远离边缘的距离时,衬底的厚度几乎没有差别。更厚的衬底可能需要在预弯曲期间传递更高的电弧能量(或热输入),使得可实现更宽和更深的熔合轮廓。这可通过例如减小横穿速度,或增加热能施加,或两者的组合来实现。与更短的造型相比,更高的ded预制件造型也可能畸变更小,这意味着对于更短的造型,模具的曲率半径可以增加。

137.夹子可用于将衬底附接到夹具,并且可将恒定的夹持力施加到所有夹子。这可通过将夹子连接到夹具的螺栓的扭矩控制拧紧来实现。在预弯曲阶段期间,从10牛米(n

·

m)到20牛米(n

·

m)的力,例如15牛米,可用于拧紧将夹子连接到夹具的螺栓。对于更厚的衬底可使用更高的扭矩。

138.ded热源产生热能,以在预定顺序或位置或两者中充分地熔化衬底表面的计划段,从而在衬底表面上形成自生熔化线。气体喷射装置可用于将冷却气体引向熔化轨迹,以便快速地冷却熔化轨迹。加热或加热/冷却热循环可在衬底中引起残余应力的受控形成和发展。结果,可实现均匀的热致预弯曲,或者根据需要将其控制到预定水平。

139.ded热源可配置成提供足够的热能,以在ded衬底上以相对快的速度引起熔化轨迹。当使用时,气体喷射装置可输送大量的冷却气体,例如100l/min至200l/min,以将急剧的加热/冷却循环施加到衬底表面上。例如,使用等离子体转移电弧系统,衬底厚度为9.5mm-10mm,电流为190安培,电压为25.5v,并且横穿速度为10mm/s,可用于产生大约3mm宽和至多1mm深的熔化轨迹。这可对应于大约485j/mm的电弧能量输送。对于更厚的衬底,可调节能量和横穿速度。图6中示出了一个示例性实施方式。在所示的实施方式中,具有第一侧310的衬底300示出为在第一侧310上具有熔化轨迹350和360,在熔化轨迹350和355之间具有空间355,并且在衬底300的第二侧320上具有预制件330的ded后壁。

140.除了来自气体喷射装置的冷却气体之外,快速施加的高温促进了快速冷却速率,这可导致围绕熔化轨迹并朝向衬底(沿着x、y和z方向)形成非常陡的热梯度。可实现接近衬

底材料的材料屈服强度的高应力状态。

141.可使用任何可配置成将冷却气体输送到衬底的熔化表面以快速冷却熔化表面的气体喷射装置。对于ti或ti合金材料,可使用惰性气体作为冷却气体。惰性气体可以是氩气,氦气,氪气,氙气或其组合。气体喷射装置可包括可将冷却气体从气体供应装置运送到应用区域的管道,管或其他导管或其组合。气体喷射装置可包括第一端和第二端,第一端附接到气体供应装置,第二端可定位成将离开第二端的冷却气体引导到衬底上的期望位置,使得冷却气体撞击在衬底表面上,特别是在熔化轨迹的熔融金属的区域中。可利用多个气体喷射装置来增强或加速熔化轨迹的冷却。气体喷射装置的第二端可包括一个或多于一个喷嘴,其可调节地定位,使得其可将冷却气体引导到目标位置。冷却气体在衬底表面上的撞击效果在冷却气体直接撞击的附近最大,但是衬底的周围区域也可被有利地影响以降低冷却气体附近的温度。脉冲气流可用于提供冷却气体。完全湍流的气流可用于增加冷却效率。冷却气体喷射装置在本领域中是已知的(例如,见美国专利4,090,697(perrine,1978);6,390,115(rohwer等,2002);以及7,381,364,yamashita,2008)。在2018年6月26日提交的美国专利申请第16/019,460号中描述了示例性的气体喷射装置。

142.气体喷射装置的管道,管或导管可以是具有与ded沉积期间预期存在的条件相容的贯穿延伸的通道的任何材料。气体供应装置可以是任何冷却气体的源,例如压缩机或与气体喷射装置流体连通的高压气体容器。用于将加压气体输送到气体导管的方法在本领域中是已知的。

143.可供应冷却气体以提供目标流速的气体以撞击在衬底表面上。气体的流速可大于50升/分钟,或大于100升/分钟,或大于150升/分钟,或大于200升/分钟。气体的流速可以是50升/分钟至500升/分钟。气体的流速可以是50升/分钟至250升/分钟。气体的流速可以是50升/分钟至100升/分钟。可选择流速以快速冷却,从而在衬底中形成高热和高应力梯度条件。

144.冷却气体可包括惰性气体,例如氩气、氦气、氖气、氙气、氪气及其组合。冷却气体可以恒定流施加,或者可间歇地施加,或者可以脉冲流施加。所施加的冷却气体的温度可以是任何温度。冷却气体温度可以是增材制造工艺的环境温度。冷却气体温度可在大约100℃或更低的气体温度下施加。冷却气体温度可以是大约室温或更低,例如大约25℃或更低。冷却气体温度可以在大约-10℃至大约80℃的范围内。

145.对于将形成在衬底的第二表面上的预制件或工件,可确定具有平行于衬底的短边缘的中心线的ded壁的数量,以及具有平行于衬底的长边缘的中心线的ded壁的数量。如果预制件或工件的大部分ded壁具有平行于衬底的短边缘的中心线,则可产生平行于衬底的短边缘的熔化轨迹。通常,具有大的长宽比的衬底将需要沿着其最长的轴线(即,将预期最大畸变效果的轴线)产生熔化轨迹。如果预制件或工件的大部分ded壁具有平行于衬底的长边缘的中心线,则熔化轨迹可优选地平行于衬底的长边缘产生,以抵消沿着衬底的最长轴线的最大畸变效果。

146.可在衬底的第一侧或后侧上施加热致预弯曲,使得所产生的熔化轨迹以及由焊接导致的纵向残余应力和横向残余应力的典型分布定位成远离将沉积在衬底的第二侧或前侧上的预制件或工件的大部分ded壁的中心线大约10mm至大约20mm。可执行应用在衬底的第一侧上的预弯曲形成技术,使得所得到的熔化轨迹定位成远离工件的ded壁的中心线大

约10mm,或11mm,或12mm,或13mm,或14mm,或15mm,或16mm,或17mm,或18mm,或19mm,或20mm,该ded壁将平行于衬底的第二侧或前侧上的衬底的长边缘沉积。熔化轨迹可定位成使得其可存在于工件的ded壁的最小区域下方。图6中示出了示例性实施方式。

147.关于将沉积在衬底的第二侧上的ded工件的形状的预先知识可用于确定施加到衬底的第一侧的预弯曲加热过程。该加热过程可设计成在将要构造ded工件的区域下方产生最少数量的熔化轨迹。当与没有预弯曲熔化轨迹的ded的原始残余应力分布(即,在ded中心线处的高拉伸峰值和更远处的平衡压缩应力)相比时,由ded和熔化轨迹两者的组合产生的最终聚集残余应力分布在ded的中心线处具有更低的拉伸峰值,并且远离ded的中心线具有更低的平衡压缩应力。

148.图7a中示出了一个示例性实施方式,其示出了施加热能以在衬底上产生熔化轨迹。该图示示意性地示出了示例性的加热路径,其可用于移动ded能量源以在衬底的后侧或第一侧的顶表面上产生熔化轨迹,以便朝向热源预弯曲衬底。黑色箭头指示ded能量源的方向/路径,包含x

es

的圆圈指示序列x,其中x在衬底300的第一侧310的表面上是1至6,其中s指示路径的开始,并且e指示能量施加路径的结束,从而得到加热路径。在所示的图案中,加热可在x方向上的顶边缘(1

es

)处开始,然后热源可在y方向上移动到小于衬底上一半长度的点,并且可将热量在y方向上从短边缘施加到短边缘(2

es

)。对于3

es

,4

es

,5

es

和6

es

,可重复此过程。第一加热路径370对应于1

es

。第二加热路径371对应于2

es

。第三加热路径372对应于3

es

。第四加热路径373对应于4

es

。第五加热路径374对应于5

es

。第六加热路径375对应于6

es

。

149.预定的ded加热/冷却热循环可引起衬底中残余应力的受控形成和发展。使用气体喷射装置(未示出)施加冷却气体可用于加速冷却。结果,可将衬底的均匀的热致预弯曲实现/控制到预定水平。

150.图7b示意性地示出了由加热路径370至375(表示为1

es

至6

es

)在衬底的后侧或第一侧上产生的热致预弯曲熔化轨迹相对于将在衬底的后侧或第二侧上制造的覆盖(灰色虚线)ded工件预制件600的相对位置。熔化轨迹可由在加热路径中施加热能而产生。

151.熔化工具的热源可加热衬底的后侧,以在衬底上的预定位置形成熔化轨迹,从而将热应力施加到衬底中。热应力可导致衬底弯曲。因为衬底可牢固地夹持到夹具,所以在将衬底附接到夹具时,衬底的弯曲不明显。一旦移除夹子,衬底可向上弯曲远离夹具,即,在热源的方向上。均匀变形的预弯曲衬底可由弓形的明确限定的半径限定。在夹具上的夹子已经被移除之后,由热能施加导致的在衬底上的所得到的均匀弹塑性预弯曲效果在图8a中示出。所得道的衬底300远离夹具400向上弯曲,并且表现出标称衬底偏转。在图8b中,衬底被上下翻转。如图8b所示,预弯曲衬底具有均匀的弹塑性弯曲(弓形),其由强热能和冷却气体的施加而导致,以在衬底的后侧上引起大的温度和应力梯度。在图8b中,示出了标称衬底偏转410。

152.热致衬底预弯曲过程可导致纵向残余应力分布。如本文所述的热预弯曲的若干预弯曲衬底的残余应力图的比较证明了残余应力的特征分布,其中大的拉伸应力在焊缝中心线处产生(+σl高达600mpa)并且被进一步远离的压缩应力平衡(-σl高达-300mpa)。

153.对于尺寸为635mm

×

190mm

×

9.5mm(l

×w×

t)的衬底,在施加热致衬底预弯曲之后,衬底沿着z方向的标称衬底偏转h

sub

(弓形)(h

sub

=z

max-z

min

)可以是15mm。这是也通过建模验证的测量值。衬底长度比lr是衬底li的新x尺寸和635mm的衬底长度l0之间的比率。预测

的最大衬底偏转h

lr

近似地与标称衬底偏转h

sub

和衬底长度比lr的平方之间的乘积成比例,lr根据以下公式计算:

154.lr=li/l0155.并且因此

156.h

lr

≈h

sub

×

lr2。

157.作为一个实例,在施加热致衬底预弯曲之后,预期具有衬底长度比为3(即,lr=1905/635=3)的较长衬底尺寸弯曲15

×

32=135mm。因此,衬底的偏转量可取决于衬底的特性。衬底越长,偏转将需要越高/越大。

158.用于提供热能以在衬底的后侧上产生熔化轨迹的热源可以是能够输送足够热能以在热施加区域处熔化衬底以形成熔化轨迹的任何能源。可使用的示例性热源包括电弧等离子体,激光束,电子束及其任何组合。在一些构造中,可使用两个或更多个提供单独热源的熔化工具。例如,一个提供热源的熔化工具可用于预加热衬底,并且提供热源的第二熔化工具可用于熔化预加热衬底以形成熔化轨迹。当使用多个提供单独热源的熔化工具时,其可以是相同的或者其可以是彼此不同的。提供ded热源的多个熔化工具的实例组合包括两个产生电弧等离子体的pta焊炬,两个产生激光束的激光装置,两个产生电子束的电子束装置,产生电弧等离子体的pta焊炬和产生激光束的激光热源,产生电弧等离子体的pta焊炬和产生电子束的电子束热源,以及产生电子束的激光装置和产生电子束的电子束装置。

159.可向衬底表面施加足够的热量,以便加热衬底,从而在热施加区域处熔化衬底的至少一部分,以便形成熔化轨迹。由热源传递的目标温度可以是衬底材料的熔化温度,或者比衬底的熔化温度高5℃-50℃的温度,或者比衬底的熔化温度高10℃-20℃的温度。局部加热衬底可帮助在衬底中引起应力,以产生处于弹塑性状态的高应力衬底,并且当衬底从夹具松开时,衬底弯曲以形成预弯曲衬底,以稳定或平衡由预弯曲步骤施加的残余应力。最高应力通常可在熔化轨迹处引起,其中拉伸应力峰值在熔化轨迹的中心线处。残余拉伸应力峰值可接近材料的屈服强度。随着远离中心线的距离增加,残余应力变成压缩应力。通过观察向上位移(即,弓形)的量,可观察是否已经引起足够的应力。位移越大,在预弯曲期间引入的残余应力越高。对于大多数衬底,最大残余拉伸应力接近基础材料的屈服强度。可改变这些熔化轨迹相对于ded的顺序的位置,以实现目标残余应力重新分布。

160.可实验确定引起目标应力所必需的加热量和在衬底的后侧上产生的熔化轨迹的数量。例如,可使用ded在第一衬底上生产物体,而不预弯曲第一衬底,并且可测量在衬底中产生的畸变。然后,可通过在第二衬底的后侧上形成完全或部分地补偿在第一衬底中测量的畸变量所必需的量的熔化轨迹,来预弯曲具有与第一衬底类似特性的第二衬底。引起目标应力所必需的加热量和在衬底的后侧上产生的熔化轨迹的数量也可基于建模预测,建模,计算或其组合来确定。可使用建模来例如预测衬底中的畸变和残余应力发展,并且可使用实验来确认建模预测。还已经发现模拟与实验数据非常一致。在一些实施方式中,除了预定的从距离预制件的中心线大约10mm至大约20mm放置熔化轨迹之外,还可在具有高纵横比的零件上沿着最长衬底长度产生熔化轨迹。假设正方形且相对对称的预制件形状将在正方形衬底上产生,则衬底下侧上的交叉预弯曲热能施加图案可用于引起纵向方向和横向方向上的弯曲。结果,夹持模具可呈现圆顶形状。

161.在形成之后,预弯曲衬底可以与常规衬底一致的方式处理。为了一致性,可选择预

弯曲衬底温度,并且相同的温度可用于形成相似的预制件。当使用并固定到夹具时,预弯曲衬底的温度可以是室温。当使用并固定到夹具时,预弯曲衬底的温度可以是50℃或更高。在典型的增材制造工艺中,可确定制造目标数量的预制件所需的衬底的数量,并且可一个接一个地生产足够数量的预弯曲衬底,然后可在目标温度(例如室温)下将每个单独地固定到夹具。

162.2.将预弯曲衬底固定到夹具

163.在完成衬底的预弯曲之后,预弯曲衬底可附接到夹具或焊接台。预弯曲衬底可例如使用附接到夹具的夹子附接到夹具。弯曲夹持模具可用作预弯曲衬底和夹具之间的下层支撑件。预弯曲衬底可具有与弯曲夹持模具相同的曲率。预弯曲衬底可具有与弯曲夹持模具的曲率不同的曲率。预弯曲衬底可定位成使得具有熔化轨迹的后侧可以与弯曲夹持模具的弯曲表面接触。附接到夹具的夹子可在预弯曲衬底上施加力以使预弯曲衬底弹性变形。夹子可迫使预弯曲衬底与弯曲夹持模具的曲率一致。夹子可由高强度钢,超高强度钢或高强度低合金钢制成。

164.随着夹持进行以将预弯曲衬底固定到夹具,预弯曲衬底的曲率可逐渐变得类似于弯曲夹持模具的曲率,并且夹持可导致预弯曲衬底的曲率与弯曲夹持模具的最大偏转相同。夹子可施加足够的力,使得预弯曲衬底的表面与弯曲夹持模具的弯曲表面完全接触。更厚的衬底可提供更大的阻力,因此可需要夹子施加更大的力来克服预弯曲的弹性反作用力,以便预弯曲衬底与弯曲夹持模具一致。夹子将预弯曲衬底附接到夹具并且使预弯曲衬底与下层弯曲夹持支撑件接触所必需的力的量可以为大约10nm至大约120nm。例如,对于厚度为大约9.5mm-10mm的ti-6al-4v衬底,夹子可仅施加40nm的扭矩,以将预弯曲衬底附接到夹具,并且使预弯曲衬底与弯曲夹持模具一致。

165.可对夹子施加扭矩以向衬底施加初始拧紧力,随后施加附加扭矩以向衬底施加最终扭矩。初始拧紧可通过夹子的顺序拧紧或者通过彼此相对定位的夹子的拧紧来实现。预弯曲衬底的曲率可逐渐变得类似于弯曲夹持模具的曲率。在施加最终扭矩时,预弯曲衬底可与弯曲夹持模具完全接触。在施加最终扭矩时,预弯曲衬底可与弯曲夹持模具的大约95%至大约100%接触。

166.预弯曲衬底可连接到弯曲夹持模具以确保衬底可与弯曲夹持模具的弯曲表面完全接触,例如大约95%至大约100%的接触,以在预弯曲衬底和弯曲夹持模具之间的界面处获得一致的热条件和机械条件。由于弯曲夹持模具的曲率,与在没有弯曲夹持模具的情况下将预弯曲衬底平直地附接到夹具所需的扭矩相比,需要经由夹子向衬底施加明显更小的扭矩。模具的曲率可由板边界条件模拟。衬底和弯曲夹持模具之间的完全接触可以是令人满意的夹持的良好指示。为了实现令人满意的夹持,(a)可通过施加附接夹子的螺栓的扭矩控制的拧紧,来使用一致的夹持力;(b)可从夹子选择一致的尺寸;(c)可对称地施加夹持;(d)可通过夹子的适当附接来确保均匀分布的压力和热传递分布,以避免出现间隙和不均匀的压力施加;或者(e)(a)至(d)的任何组合。例如,夹子可经由埋头螺钉附接到基板,该埋头螺钉与夹子的顶表面平齐以确保夹子和基板之间的均匀分布。夹子的底部和侧面接触面可配置和放置成使得其与基板平齐并接触以确保均匀的压力和均匀的热传递分布。例如,见图14a和图14b。图14a中的虚线圆圈544、545、546、547、548和549示出了不均匀的压力和热传递分布的区域,这是由于经由螺母525调节的埋头螺钉510和螺栓520调节夹子500以将

基板550附接到夹具的表面530的方式。在所示的图示中,基板550通过多层氧化铝绝缘板540至543与夹具的表面530绝缘。

167.为了避免不均匀的压力和热传递分布,可调节埋头螺钉510使得埋头螺钉510的尖端515与夹子500的顶表面507平齐,如图14b所示。这样做可导致均匀的压力和热传递分布。图14a中的框575、576、577和578示出了由于埋头螺钉510和经由螺母525调节的螺栓520调节夹子500以将基板550附接到夹具的表面530的方式而实现的均匀的压力和热传递分布的区域。所示的实施方式示出了夹子500的底部接触面505和侧面接触面507分别与基板的顶表面和侧表面平齐,以确保均匀的压力和热传递分布。

168.当使用弯曲夹持模具作为下层支撑件将预弯曲衬底附接到夹具时,可存在纵向残余应力的轻微的重新分布。例如,焊缝中心线处的+σl拉伸应力峰值可从大约600mpa增加至大约700mpa,而远离中心线的-σl压缩应力可从大约-300mpa降低至大约-200mpa。

169.将预弯曲衬底夹持到弯曲夹持模具可在弹性模式中发生。如果此时将衬底从弯曲夹持模具松开,则通过将衬底夹持到模具而施加的曲率可以是完全可逆的。对于由在室温下具有高回弹的金属制成的衬底尤其如此。由夹子的力施加的弹性变形可以与通过预弯曲步骤引入到衬底中的塑性变形区分开。

170.用于将衬底固定到夹具或焊接台的夹子通常可由表现出高强度和低可变形性的材料制成。钢由于其高强度,热稳定性和抗变形性而可用作夹子的材料。钢通常可具有高于衬底的热导率。对于许多衬底,夹子中的钢的热传递可以比衬底高几个数量级。夹子和衬底之间的热导率的这种差异可导致夹子用作散热器。作为散热器,在ded工艺期间,与衬底直接接触的夹子可导致热能从衬底的与夹子的附接点相邻或附近的区域快速流动到夹子,然后从夹子快速流动到夹具或焊接台。这可导致在ded工艺期间在预弯曲衬底中产生高热梯度。在沉积工艺期间,高热梯度会在衬底上施加应力和畸变。

171.为了减轻或防止由于夹子用作散热器而形成热梯度,夹子可以是热绝缘的。热绝缘可减轻或防止热量从衬底经由夹子传递到夹具。可将绝缘涂层施加到夹子的所有表面。可将绝缘涂层施加到夹子的可与衬底接触的所有表面。绝缘涂层可以是不能有效传递热能的任何涂层。绝缘涂层可由陶瓷材料,碳化硅,氮化硅,碳化硼或其任何组合制成。陶瓷材料可以是或包括氧化铝,氧化锆,氧化钛,碱土金属硅酸盐,钛酸铝,二氧化锆,通过添加氧化钇而稳定的二氧化锆,钇铝氧化物,zrv2o7,mg3(vo4)2或其组合。可使用本领域已知的任何高温陶瓷涂层(例如,见美国专利4,321,310(ulion等,1982),5,789,330(kondo等,1998),5,304,519(jackson等,1994);6,387,539(subramanian,2002);和6,998,064(gadow等,2006),可利用通过添加氧化钇而稳定的二氧化锆涂覆夹子,例如等离子体喷涂的zro2·

8y2o3。绝缘涂层可包括多层不同类型的陶瓷,碳化物或氮化物或其组合,或者多层一种类型的陶瓷,碳化物,氮化物或其组合。

172.这些材料中的许多是商业上可获得的并且可使用本领域已知的各种技术来施加。例如,可使用任何工艺来施加绝缘涂层,包括大气等离子体喷涂,磁控溅射,化学或电化学沉积(例如电泳沉积),或物理气相沉积(例如电子束物理气相沉积),或其任何组合。

173.施加到夹子的绝缘涂层的厚度可根据所使用的绝缘材料的类型以及其支撑负载而不被施加的压缩力损坏的能力而变化。在一些构造中,绝缘涂层的厚度可以是0.1mm至5mm,或0.25至4mm,或0.3至3mm,0.4mm至2mm,或0.5mm至1.5mm。绝缘涂层可以是至少0.1mm,

或至少0.25mm,或至少0.5mm,或至少0.75mm,或至少1mm,或至少1.25mm,或至少1.5mm,或至少2.0mm,或至少2.5mm,或至少3.0mm,或至少3.5mm,或至少4.0mm,或至少4.5mm。绝缘涂层可具有0.1mm的厚度,或0.25mm,或0.5mm,或0.75mm,或1mm,或1.25mm,或1.5mm,或2.0mm,或2.5mm,或3.0mm,或3.5mm,或4.0mm,或4.5mm或5mm。绝缘涂层可减少从ded衬底到夹具的热传递,从而减少从ded衬底的热损失。绝缘涂层的实例是0.5mm至1.5mm的zro2·

8y2o3等离子体,其被喷涂到夹子的接触表面上以帮助减少从ded衬底到夹子的传导热传递。这可提供增加的热绝缘和更低的热导率。

174.为了进一步减少从衬底经由夹子到夹具的热传递,夹子的与衬底热连通的表面可被修改以具有滚花图案。表面的滚花可减少夹子的与衬底接触的表面的量。滚花可减少夹子和衬底之间的热传导的机会。本领域中已知的任何滚花图案可用在夹子的可与衬底接触的表面上。示例性的滚花图案包括成角度的图案,例如对角线图案,直线图案,菱形图案,或其任何组合。滚花图案还可在其表面上具有绝缘涂层。

175.为了减少从衬底经由夹子到夹具的热传递,与衬底热连通的夹子的表面可被修改以具有包括一系列脊部和沟槽的波纹表面。波纹表面可减少与衬底接触的夹子的量。波纹表面可减少夹子和衬底之间的热传导的机会。可使用本领域已知的任何波纹图案。波纹可以在夹子的表面上的任何方向上。示例性的构造包括成角度的图案,例如对角线波纹,平行于长边缘的直线波纹,平行于短边缘的直线波纹,或其任何组合。波纹表面也可在其表面上具有绝缘涂层。

176.由于涂覆技术的限制,可能更难以实现可承受将预弯曲衬底固定到夹具所必需的压缩力的更厚的绝缘涂层。绝缘涂层的比抗压强度可由绝缘涂层的组成确定。例如,已经发现,当使用夹子将衬底连接到夹具时,通过添加氧化钇而稳定的基于二氧化锆的陶瓷的0.5至2.0mm的涂层提供了良好的热绝缘以及良好的抗压性,而不会损坏绝缘涂层。

177.图9a、图9b和图9c中示出了夹子的示例性构造。图9a示出了具有用于接受埋头螺钉的螺纹孔501和容纳螺栓的孔502的夹子500的底视图。顶表面507可包括在将与衬底接触的边缘处的陶瓷涂覆表面509。顶表面507可以是波纹状的。图9b示出了夹子500的侧视图,其示出了与基板接触的底部接触面505和侧面接触面506的陶瓷涂覆表面509。图9c示出了夹子500的三维视图的倾斜俯视图,其示出了夹子500的螺纹孔501以及陶瓷涂覆的底部接触面505和侧面接触面506。可使用具有相同设计的夹子(例如,所有夹子都具有相同的长度,或相同的宽度,或相同的长度和宽度)。也可使用具有不同长度和/或宽度的夹子。

178.热绝缘夹子可围绕预弯曲衬底的整个周边放置,以确保预弯曲衬底与弯曲夹持模具完全接触,例如大约95%至大约100%的接触。仅使用绝缘夹子的例外情况将是当pta焊炬用作ded熔化工具以提供电弧等离子体作为热源时。在这种构造中,一个或多个非绝缘夹子可用于提供电流路径。例如,在示例性构造中,两个或三个非绝缘夹子可用于确保来自电源的稳定电流路径。在这种构造中,一个或两个非绝缘夹子可定位在基板的短边缘上,并且一个非绝缘夹子可定位在最长基板尺寸的中间段处。可使用其他构造。

179.为了在金属沉积和物体制作期间减轻衬底中的应力和畸变,可以夹子的中心线在任何可能的地方在ded线/壁的开始/结束位置处相交的方式将夹子定位到衬底上。图10中示出了一种示例性构造。在所示的构造中,夹子500围绕预制件600定位,使得衬底300的几乎所有周边被夹持到夹具400,定位成使得夹子500的中心线在任何可能的地方与预制件

600的ded线/壁的开始/结束位置的中心线相交(示出为夹持实体610、615、620、625和630)。这些衬底夹持约束可明显减少沉积期间主要由纵向残余应力引起的变形效果。非最佳夹持可产生由缺乏夹持约束导致的局部变形或屈曲,如虚线框轮廓650所示。

180.在将预弯曲衬底预弯曲和附接到夹具以进行ded处理的期间,可使用不同的夹持设备。可选择夹持设备中的差异,因为在预弯曲期间,使用提供ded热源的熔化工具向衬底的后侧施加热能可能需要热源增加对衬底的全长或接近全长的接近,以便沿着最长的衬底长度产生均匀的偏转。在边缘处可以不使用绝缘夹子,以便使得提供ded热源的熔化工具能够将热能施加到衬底的全长。在通过在衬底的前侧上的金属沉积来构建物体期间,可围绕衬底的周边放置绝缘夹子,特别是在ded壁的开始/结束位置处,以帮助减少由残余应力发展引起的局部变形。夹持构造可以(1)促进板上的对称性,(2)当可能时利用具有相同几何形状的夹子,(3)允许通过提供ded热源的熔化工具期望地接近衬底,以及(4)满足将预弯曲衬底附接到夹具所必需的扭矩要求。

181.使用弯曲夹持模具可明显地改进制造工艺,但是可能通过使用绝缘材料片,例如常规的氧化铝(al2o3)绝缘片或板,在预弯曲衬底的前侧上执行ded工艺,该绝缘材料片或板被切割以形成大致匹配预弯曲衬底的弓形的曲率。这比使用本文提供的弯曲夹持模具明显更劳动密集。另外,由于氧化铝绝缘板的厚度的变化,以及与预弯曲衬底的曲率匹配的预切割片的层的形成,可发生工件之间的变化。本文提供的弯曲夹持模具可通过提供具有可多次使用的一致的物理和机械特性的模具来减轻或防止这种零件到零件的变化。

182.3.预加热衬底

183.一旦已经使用弯曲夹持模具和绝缘夹子将预弯曲衬底固定到夹具,就可在开始ded工艺之前对预弯曲衬底进行预加热。预加热步骤旨在用热源处理衬底前侧的大部分表面,以将衬底整体均匀地加热到目标温度,随后在预弯曲衬底仍然热的同时使用ded工艺构建工件。

184.与在预弯曲步骤(其中选择陡的热梯度和高冷却速率以便产生更高的内部拉伸和压缩应力)中将能量施加到衬底的后侧的方式相反,在预加热步骤期间,能量以更平缓和一致的方式朝向衬底的前侧输送。在预加热步骤期间,在不局部熔化衬底表面的条件下,可使用热源将能量引导到衬底的前侧。在预加热步骤期间,在不形成连续熔化轨迹的条件下,可使用热源将能量引导到衬底的前侧。因为期望接近均匀加热,所以来自热源的能量可以提供热源的熔化工具的相对低的速度施加,并且提供热源的熔化工具定位在更高的相隔距离处(进一步远离衬底),以便以更低的能量密度施加热能。另外,因为预加热步骤旨在在使用ded工艺构建工件之前加热衬底,所以不使用气体喷射装置施加冷却气体。因此,冷却速率明显低于可在预弯曲步骤中发生的冷却速率。

185.预加热期间的这种更慢的加热/冷却循环可促进缓慢的冷却速率和在衬底中沿着x、y和z方向的低热梯度形成。在预加热期间施加能量可以允许缓慢的残余热量累积的方式进行,因为热量可通过传导在整个预弯曲衬底体积中消散。例如,可以更低的能量密度将更低的热梯度输送到衬底。这些条件可在基板上产生“接近”的均匀温度分布,以允许当热量通过传导在整个基板体积中耗散时,缓慢地累积残余热量。因为预弯曲衬底与弯曲夹持模具热绝缘,并且使用绝缘夹子将预弯曲衬底固定到夹具,所以可更容易地将残余热量保留在衬底中。

186.可以连续的方式将低能量密度输送到衬底,以便在衬底的表面上和整个衬底的厚度中产生接近均匀的温度分布。为了避免一个区域暴露于累积的热能,能量施加可在衬底的第一边缘处开始,并且可沿着x方向继续横跨衬底的表面,直到到达衬底的相对的第二边缘。然后,提供热源的熔化工具可移动回到第一边缘,并且在y方向上重新定位,与第一次施加能量的行程相距一定距离,并且沿着x方向施加能量。重复此过程,直到预弯曲衬底的温度已经达到目标温度。衬底中的温度分布越均匀,越有利于减轻衬底中发生的应力和畸变效果。

187.在图11中示出了在预加热期间用于能量施加的示例性图案。淡黑色箭头指示ded能量源的方向/路径,包含x

es

的圆圈指示序列x,其中x在衬底300的第二侧320的表面上是1至8,其中s指示路径的开始,并且e指示能量施加路径的结束,从而产生加热路径。在所示的图案中,加热在横跨x方向的底部边缘处(1

es

)开始,然后热源在y方向上移动到从初始加热路径向上大约九分之一的点,并且热量在y方向上从短边缘施加到短边缘(2

es

)。对3

es

,4

es

,5

es

,6

es

,7

es

和8

es

重复此过程,直到已经在衬底300的表面上施加热量。第一加热路径700对应于1

es

。第二加热路径705对应于2

es

。第三加热路径710对应于3

es

。第四加热路径715对应于4

es

。第五加热路径720对应于5

es

。第六加热路径725对应于6

es

。第七加热路径730对应于7

es

。第八加热路径735对应于8

es

。可在预加热路径中使用单个能量源或多个能量源。该图示出了实线和淡黑色虚线,其代表平行运行的两个熔化工具的工具路径和预加热顺序。虽然图示的实施方式描述了使用ded能源进行加热,但是可使用其他能源。示例性的替代能源包括,例如,一个或多个激光器,一个或多个感应加热器,或者激光器,ded能源和感应加热器中的任何的组合。另外,也可使用使得能够使基板均匀加热的其他方法和装置,例如感应加热,电阻加热等。

188.预加热的方向可以与形成预制件的实际ded工艺相同,使得在ded沉积区域下面的区域中的温度和停留时间可以是相似的。例如,如图11所示,在ded工艺期间,预加热热能施加的开始(s)位置和结束(e)位置(如淡黑色箭头所示,并且每个都用圆圈标记)在相同的金属沉积方向上。

189.热能施加可使用产生热能的任何源来施加。例如,可单独或组合使用基于电弧的激光束和电子束热源,以实现预加热效果。例如,一个或多个热电弧焊接源,例如预加热pta焊炬和熔化pta焊炬,可侧着横穿衬底以加热衬底。pta焊炬可定位成减轻温度梯度形成和减少总预加热时间。基于激光能量或电子束能量的其他热源也可用于相同的目的,但是使用一组合适的参数来实现衬底的类似加热。预加热热能施加区域之间的间距可取决于由热源输送的热量的量。预加热热能施加区域之间的间距可取决于由热源输送的热分布。

190.例如,两个pta热电弧等离子焊炬可同时侧向横穿使用以加热衬底。两个焊炬可具有彼此相对(固定)的距离,例如大约20mm至40mm。该构造可沿着x方向和横跨y方向以如下方式施加热能,即,在不与热源中心线重叠的情况下尽可能均匀地输送和扩散热量。另一方面,对于固定的衬底宽度,如果为了此目的而使用更集中的热源,例如激光能量或电子束能量,则预加热的量可以不同。激光或电子束点可设计得更大,以便在衬底上实现更宽的加热区域。其他方法和装置可使得衬底能够被均匀地加热,包括感应加热器和电阻加热器。

191.提供ded热源的熔化工具可用于执行均匀的预加热。可控制用于使用提供ded热源的熔化工具来执行预加热的定位,顺序和参数,使得对衬底施加能量可导致比在预弯曲步

骤期间施加在衬底上的热梯度生成更低的热梯度生成。可执行预加热以均匀地升高衬底的温度。在示例性实施方式中,根据衬底的材料,可执行预加热以将衬底的温度均匀地升高到大约350℃至大约650℃的范围内的温度。例如,可将包含ti的衬底预加热到大约400℃至大约550℃的范围内的温度。对于一些ti合金,可将衬底预加热到达约450℃至大约500℃的范围内的温度,以在执行ded时减轻热梯度形成。预加热可通过减少由于在沉积熔融金属以构建工件时的加热而引起的任何局部应力来减轻ded处理期间的内部应力累积。通过将衬底预加热到升高的温度,例如温形成温度或热形成温度,在ded工件形成期间在衬底上制备焊珠可导致接近于零的畸变,因为所得到的热梯度可明显小于当在室温下将焊缝沉积到衬底上时通过厚度产生的热梯度。预加热不是为了显著地改变或熔化衬底表面,而是可导致形成焊接线而不添加任何金属。

192.间接加热(例如在烘箱中加热夹持到夹具的预弯曲衬底以均匀地升高衬底的温度)可用于预加热。在一些应用中,这是不可行的或不实际的。将衬底/夹具组合从烘箱移动到可进行ded处理的室中所需的时间可导致来自衬底的残余热量的明显损失,从而使预加热步骤的目的失效。该系统可被修改成包括烘箱,该烘箱可经由沉积室接近以允许使用烘箱来预加热衬底。

193.可使用直接加热,该直接加热使用加热装置,该加热装置定位成当衬底附接到夹具时在衬底的表面上施加热量。可使用使得能够在沉积之前均匀加热衬底的任何方法和加热装置。加热装置可以是或包括感应加热器,电阻加热器或其组合。示例性加热器包括导管内导体热源,加热器条,电阻加热条,红外加热器,正热系数陶瓷加热器,厚膜陶瓷加热器,电阻丝或电阻带加热装置,以及感应加热器和可包括其任何组合的加热器。

194.4.用于构建工件的ded工艺

195.在衬底被预加热到目标温度之后,可立即执行ded工艺以在衬底上形成工件。在通过在衬底的前侧上的金属沉积来构建物体期间,夹子可通常定位在ded壁的开始/结束位置处,以帮助减少由残余应力发展引起的局部变形。

196.在预加热之前,预弯曲衬底可经由附接到夹具的绝缘/非绝缘夹子与弯曲夹持模具完全接触,例如大约95%至大约100%的接触。衬底可通过弯曲夹持模具与夹具热分离。弯曲夹持模具可包括在其弯曲表面上的绝缘陶瓷层,其可与预弯曲衬底接触。预弯曲衬底不与弯曲夹持构件结合。此外,从此布置可看出,在预弯曲衬底固定到夹具的同时,工件可构建在预弯曲衬底的表面上。虽然预弯曲衬底可变成工件的一部分,但是弯曲夹持模具没有任何部分变成工件的一部分。

197.虽然预弯曲衬底具有弓形,并且附接到也具有弓形的弯曲夹持构件,但是利用弯曲夹持构件固定到夹具的预弯曲衬底的曲线的斜率不影响整体沉积条件,其中弯曲夹持构件作为预弯曲衬底和夹具之间的支撑件。弯曲夹持模具的曲率半径足够大,使得重力的影响不会不利地影响熔池动力学,使得在与弯曲夹持模具接触的预弯曲衬底上的沉积可以类似于如果在衬底上的平直位置处沉积所实现的沉积。弯曲夹持模具的曲率半径可选择成使得由该斜率导致的重力的效果不影响在预弯曲衬底的表面上沉积或形成的液体熔池的行为。另外,在ded处理中用于构建工件的控制器可使z坐标适应弯曲夹持模具的曲率,以确保在工件的制造期间ded工艺可输送一致的能量/处理条件。可执行cad-cam程序指令以导致熔化工具提供遵循弯曲夹持模具的精确形状的ded热源,以确保总体处理条件,特别是相隔

距离不受影响。

198.通过ded工艺构建的工件的设计可定位在衬底的前侧上,使得通过熔融金属的沉积形成的工件的壁的大部分在衬底的后侧上的相邻熔化轨迹之间,优选地与该相邻熔化轨迹等距。通过这种定位,在工件的ded制造期间在熔化区域中可能发生的不均匀塑性变形和高拉伸应力可能发生在预弯曲处理所施加的高压缩力的区域中,并且当工件的焊缝冷却时可形成的压缩力可能发生在由预弯曲处理施加的高拉伸应力的区域中。因此,由于工件的壁相对于衬底后侧上的熔化轨迹定位在衬底的前侧上,所以可平衡残余应力场,从而减轻沉积态预制件中的总畸变。

199.图11中示出了用于形成预制件的示例性沉积图案。如图所示,预制件600位于衬底300的前侧或第二侧320上,使得通过熔融金属的沉积而形成的工件预制件600的大部分壁(例如380,382和384)位于衬底300的后侧或第一侧310上的相邻预加热路径700,705,710,715,720,725,730和735之间,优选地与其等距。示例性的每层的ded序列路径由框s1至s5顺序地指示,其中箭头指示每层的ded方向。

200.在本文提供的使用ded工艺生产金属工件的方法中,可通过将金属材料的连续沉积物一起熔合到衬底上来制造金属材料的三维物体。任何ded工艺都可用于构建工件。ded工艺可单独地或组合地使用一个或多个提供能量源的熔化工具。可使用的示例性熔化工具包括提供电弧等离子体作为热源的pta焊炬,提供激光束作为热源的激光装置,提供电子束作为热源的电子束装置,及其任何组合。在一些构造中,可使用两个或更多个提供热源的熔化工具。例如,一个提供ded热源的熔化工具可用于预加热衬底,并且提供ded热源的第二熔化工具可用于熔化金属材料以形成可沉积在预加热区域上的熔融金属。当使用多个提供ded热源的熔化工具时,其可以是相同的或者其可以是彼此不同的。多个熔化工具的示例性组合包括两个pta焊炬,两个激光束装置,两个电子束装置,pta焊炬和激光束装置,pta焊炬和电子束装置,以及激光束装置和电子束装置。

201.在一些方法中,第一熔化工具可用于将能量输送到基础材料的表面的至少一部分,例如在金属材料将沉积的位置处,用于衬底的表面加热。这与预加热步骤不同,该预加热步骤用于将整个衬底的温度升高到目标温度,以便最小化ded工艺期间的热梯度。相反,对于基础材料的表面加热,无论基础材料是衬底还是先前沉积的金属层,第一熔化工具都将高强度能量输送到基础材料的有限区域,从而将能量施加区域处的基础材料的温度升高到略低于熔化温度的温度,例如低0.1%到10%,或升高到熔化温度。基础材料的表面加热可改进焊缝润湿和铺展特性。基础材料的表面加热可改进焊珠接触角。基础材料的表面加热可使表面更容易接受将沉积在加热表面上的熔融金属。

202.第二熔化工具可用于加热和熔化金属材料,使得熔融金属材料沉积到由第一熔化工具加热的基础材料的表面加热区域上。气体喷射装置可用于引导冷却气体穿过液体熔池的表面,或撞击在液体熔池的表面上,或撞击在邻近液体熔池的液体-固体边界的固化材料的表面上,或其任何组合。基础材料可相对于第一熔化工具和第二熔化工具以及气体喷射装置的位置以预定图案移动,使得熔融金属材料的连续沉积物固化并形成三维工件。或者,第一熔化工具和第二熔化工具以及气体喷射装置可以预定图案相对于基础材料的位置移动,使得熔融金属材料的连续沉积物固化并形成三维工件。

203.在本文提供的方法中,冷却气体可以是或包括惰性气体,例如氩气、氦气、氖气、氙

气、氪气及其组合。冷却气体可具有在入口处测量的大约1l/min至大约300l/min的流速。冷却气体可以恒定流施加,或者可间歇地施加,或者可以脉冲流施加。可调节冷却气体的流以在熔池附近产生冷却气体的湍流。例如,可增加流过气体喷射装置的冷却气体的速度,使得离开气体喷射装置的冷却气体表现出湍流而不是层流。冷却气体可使用单个气体喷射装置上的多个喷嘴或使用多个气体喷射装置来输送,使得冷却气体的层流和湍流的组合可被引导到熔池附近。

204.所施加的冷却气体的温度可以是任何温度。冷却气体温度可以是在其中执行增材形成工艺的室的环境温度。冷却气体温度可以是大约室温或更低,例如大约25℃或更低。冷却气体可处于冷藏温度,例如150℃至大约4℃,或大约-10℃至大约10℃。

205.气体喷射装置的喷嘴的数量和构造,和/或气体喷射装置的数量,以及其构造和放置,可被选择成输送覆盖工件的长度的冷却气体,该长度例如是沿着行进方向在热能撞击区域处或周围的距离,该距离为大约5mm至大约50mm,或大约10mm至大约40mm,或大约15mm至大约30mm。

206.在本文提供的方法中,提供ded热源的熔化工具可与气体喷射装置组合使用以控制熔池条件,其中气体喷射装置产生冷却气体,导致大约1200℃至大约600℃或大约1000℃至大约800℃的温度降低。在工件由ti合金形成的一些方法中,可使用1000℃至800℃的温度降低。

207.本文提供的方法可在任何增材制造系统中执行。该方法可在这样的系统中执行,其中惰性气体仅包围热源,例如电弧等离子体,或者包围含有热源的熔化工具,或者包围熔化工具和工件。该方法可在包括充满惰性气体以提供惰性气氛的封闭室的系统中执行,其中整个过程在惰性气氛中执行。惰性气氛可以是或包含氩气、氙气、氖气、氪气、氦气或其组合,允许惰性气氛沉积。

208.图12a和图12b中示出了用于ded工艺的常规衬底构造与本文中使用弯曲夹持模具提供的工艺之间的示例性差异。图12a示出了常规的构造,其中衬底300(经由未示出的夹子)固定到夹具400,但是通过定位在衬底300和夹具400之间的氧化铝绝缘板540,541,542和543与夹具400热绝缘。未经受任何应力减轻处理的衬底300是平直的,并且在ded工艺期间将金属材料沉积在衬底300的上表面上以产生预制件600和600'。

209.相反,图12b示出了使用具有涂覆有陶瓷涂层150的滚花或波纹表面(图中未示出)的弯曲夹持模具100的衬底构造的示例性实施方式。在所示的构造中,当衬底300(经由未示出的夹子)固定到夹具400时,弯曲夹持模具100可用作衬底300的下层支撑件。弯曲夹持模具100可避免使用任何氧化铝绝缘板或其他衬底支撑设备的需要,这些设备通常用于将衬底与夹具热分离,因为弯曲夹持模具100可将衬底300与夹具400热绝缘。衬底300可经受本文公开的应力减轻过程,导致衬底300的预弯曲。预弯曲衬底300可使用绝缘夹子(未示出)夹持到弯曲夹持模具100。所示出的曲线被夸大;弯曲夹持模具100的曲率半径足够大,使得重力效果不会不利地影响熔池动力学,使得沉积类似于好像在平直位置中沉积所实现的沉积。在ded工艺期间,金属材料沉积在衬底300的上表面上,以产生预制件600和600'。

210.d.系统

211.还提供了用于通过ded工艺构建金属工件的系统。该系统可包括预弯曲衬底固定到其的夹具;弯曲夹持模具,当预弯曲衬底固定到夹具时,该弯曲夹持模具可用作预弯曲衬

底的下层支撑件;绝缘夹子,用于将预弯曲衬底固定到夹具;一个或多个熔化工具,包括ded能量源,以将金属源熔化成可沉积在基础材料的表面上的金属熔融材料(对于第一层,基础材料将是衬底的表面;对于后续层,基础材料将是先前沉积的金属层的表面);气体喷射装置,可引导冷却气体穿过液体熔池,或者撞击在液体熔池上,或者撞击在与液体熔池的液体-固体边界相邻的固化材料上,或者其任何组合;冷却气体的供应装置;用于相对于熔化工具和气体喷射装置定位和移动基础材料的系统;以及控制器,其能够读取待形成的金属工件的设计模型,例如计算机辅助设计(cad)模型,并且采用该设计模型来调节用于定位和移动基础材料的系统的位置和运动,并且操作熔化工具和气体喷射装置,使得通过将金属材料熔合到基础材料上以形成金属材料的连续沉积物来构建工件,从而形成工件。

212.可使用单个熔化工具,或者可使用两个熔化工具。例如,第一预加热焊炬产生单预加热电弧等离子体,并且第二焊炬产生双电弧等离子体。两个焊炬可以一前一后的构造同时使用。预加热电弧可将热能输送到基础材料的表面的一部分,例如,在金属ded材料要沉积的位置处,用于衬底的表面加热或预处理。另外,双电弧等离子体可由单独的电源供电。双电弧等离子体可用于将金属电阻加热并熔化到基础材料的表面加热区域上。双电弧等离子体可确保工件的基础材料和由电弧等离子弧对金属(例如丝线原料)的作用产生的熔融金属之间的充分熔合。例如,第二熔化工具可以是产生双电弧等离子体的焊炬,由此,一个电弧在焊炬的钨电极和工件(pta)之间燃烧,而另一电弧在焊炬的钨电极和丝线原料(主电弧)之间燃烧,两者都使用正极性。pta电弧等离子体可将熔融金属的熔合特性加深到基础材料的预加热表面中,这可独立于主电弧等离子体而被控制。主电弧等离子体可在焊炬和载流丝线原料之间建立。丝线原料可被由传递到工件的pta电弧等离子体的柱产生的热量以及由主电弧等离子体电路产生的热量熔化。丝线原料可产生可以沉积在工件上的熔融金属。来自熔融金属液滴的过热可在基础材料的表面加热区域附近保持熔池。基础材料的表面加热可导致增强的熔合,改进的液体池的润湿和铺展特性,并且因此产生更好的整体ded特性。关于沉积分布,通过表面加热衬底,可能获得更浅且更宽的沉积分布。改进的焊珠特性可导致具有朝向基础材料的有益焊珠接触角的分布,这可促进与基础材料和相邻焊珠的充分熔合。改进的焊珠和熔合特性可产生具有改进的机械完整性的制造产品。

213.每个熔化工具可分别控制,并且因此被单独地调制以产生单独的温度场和压力场。这种布置的优点可以是,施加到将在基础材料的表面加热区域上熔化的金属原料的热能的量可以大于施加到基础材料的表面的热能的量,从而避免基础材料的过热。

214.本文提供的ded制造系统可包括pta焊炬,激光装置,电子束装置或其任何组合作为熔化工具。在一些构造中,电连接到基础材料表面的第一pta焊炬加热基础材料上的目标沉积区域以形成表面加热区域,并且电连接到自耗电极的第二pta焊炬可加热并熔化自耗电极,这可导致熔融金属液滴可落到目标沉积区域的表面加热区域上。在一些构造中,pta焊炬可对基础材料上的目标沉积区域进行表面加热以形成表面加热区域,并且激光装置可加热和熔化金属丝线或金属粉末,这可导致形成可沉积到目标沉积区域的表面加热区域上的熔融金属。在一些构造中,pta焊炬可加热基础材料上的目标沉积区域以形成表面加热区域,并且电子束装置可加热和熔化丝线,这可导致熔融金属液滴可落到目标沉积区域的表面加热区域上。

215.在一些构造中,激光装置可对基础材料上的目标沉积区域进行点加热以形成点加

热区域,并且电连接到自耗电极的pta焊炬可加热和熔化自耗电极,这可导致熔融金属液滴可落到目标沉积区域的点加热区域中。在一些构造中,第一激光装置可对基础材料上的目标沉积区域进行点加热以形成点加热区域,并且第二激光装置可加热和熔化金属丝线或金属粉末,这可导致形成可沉积到目标沉积区域的点加热区域上的熔融金属。在一些构造中,激光装置可对基础材料上的目标沉积区域进行点加热以形成点加热区域,并且电子束装置可加热和熔化金属丝线,这可导致熔融金属液滴可落到目标沉积区域的点加热区域上。

216.在一些构造中,电子束装置可对基础材料上的目标沉积区域进行点加热以形成点加热区域,并且电连接到自耗电极的pta焊炬可加热和熔化自耗电极,这可导致熔融金属液滴落到目标沉积区域的点加热区域上。在一些构造中,电子束装置可对基础材料上的目标沉积区域进行点加热以形成预加热区域,并且激光装置可加热和熔化金属丝线或金属粉末,这可导致熔融金属液滴可落到目标沉积区域的点加热区域上。在一些构造中,第一电子束装置可对基础材料上的目标沉积区域进行点加热以形成点加热区域,并且第二电子束装置可加热和熔化金属丝线或粉末,这可导致熔融金属液滴可落到目标沉积区域的点加热区域上。

217.在一些构造中,ded制造系统可包括激光装置或pta焊炬,其可布置成将能量(例如,分别为激光能量或等离子体转移弧)引导到基础材料的目标区域以形成表面加热区域,并且pta焊炬或激光装置可布置成将能量引导到定位在基础材料的表面加热区域上方的自耗电极或金属丝线的端部上。该能量可熔化自耗电极或金属丝线的端部,形成熔融金属液滴,该液滴可落到自耗电极或金属丝线的端部下方的基础材料的表面加热区域上。将能量引导到目标沉积区域的熔化工具可通过加深熔融金属液滴熔化到基础材料中来促进基础材料和沉积在其上的熔融金属材料之间的熔合。用于熔化自耗电极或丝线的熔化工具也可在目标沉积区域的点加热区域附近贡献热能,从而贡献由熔化工具提供的指向基础材料的热能。来自熔融金属液滴的过热可帮助在基础材料的点加热区域附近保持熔池。

218.自耗电极或丝线可以是或包含al、cr、cu、fe、hf、sn、mn、mo、ni、nb、si、ta、ti、v、w或zr,或者其复合物或合金。在一些实施方式中,自耗电极可以是包含ti或ti合金的丝线。自耗电极或丝线可以是或包含钛合金,该钛合金包含ti以及al、v、sn、zr、mo、nb、cr、w、si和mn中的一种或组合。例如,示例性的钛合金包括ti-6al-4v、ti-6al-6v-2sn、ti-6al-2sn-4zr-6mo、ti-45al-2nb-2cr、ti-47al-2w-0.5si、ti-47al-2nb-1mn-0.5w-0.5mo-0.2si以及ti-48al-2nb-0.7cr-0.3si。自耗电极或丝线可包含铝、铁、钴、铜、镍、碳、钛、钽、钨、铌、金、银、钯、铂、锆、其合金及其组合。自耗电极可包括实心丝线电极,带芯丝线电极或带状电极。

219.自耗电极或丝线的典型横截面是圆形横截面。自耗电极或丝线的直径可高达大约10mm,并且可以在大约0.8mm至大约5mm的范围内。自耗电极或丝线可具有任何实际上可实现的横截面尺寸,例如1.0mm,1.6mm和2.4mm,或大约0.5至大约3mm。可根据对pta焊炬、激光装置、电子束装置或其任何组合的供电的效果来控制和调节自耗电极或丝线的进料速率和定位,以便确保自耗电极或丝线在其到达基础材料的预加热区域上方的预期位置时被连续加热和熔化。

220.激光装置可产生足够能量的激光束,以将热能传递到基础材料,从而预加热基础材料的表面区域,或熔化丝线。经由来自激光束的能量对基础材料进行预加热可以通过加深基础材料中的熔化特性来促进基础材料和熔化的金属材料之间的熔合。在一些实施方式

中,基础材料的至少一部分可通过来自激光装置的激光束的能量熔化。在一些实施方式中,激光装置的激光束可施加足够的热量,以在由pta焊炬或另一激光装置或电子束装置产生的金属材料将被沉积的位置处的基础材料中形成熔池。

221.合适的激光装置的实例包括镱(yb)激光器,yb光纤激光器,yb光纤耦合二极管激光器,yb:玻璃激光器,二极管泵浦yb:yag激光器,掺钕的钇铝石榴石(nd:yag)激光器,co2激光器,co激光器,nd:玻璃激光器,掺钕的原钒酸钇(nd:yvo)激光器,cr:红宝石激光器,二极管泵浦激光器,准分子激光器,气体激光器,半导体激光器,固态激光器,染料激光器,x射线激光器,自由电子激光器,离子激光器,气体混合物激光器,化学激光器及其组合。优选的激光器包括yb激光器,特别是yb光纤激光器。在许多应用中,yb光纤激光器中使用的波长与其他激光波长相比反射性更差。

222.pta焊炬可以是能够产生电弧等离子体以电阻加热和熔化自耗电极,或加热基础材料的表面上的目标区域的任何构造,例如气体金属电弧焊(gmaw),特别是使用非活性气体来建立电弧(金属惰性气体焊或mig焊)。可使自耗电极在由pta焊炬使用电弧产生的等离子体中熔化,并且可将熔化的自耗电极沉积到工件上的熔池中以加入并形成近净形金属体。经由来自pta焊炬的能量预加热基础材料可通过加深基础材料中的熔化特性来促进基础材料和熔化的金属材料之间的熔合。在一些实施方式中,基础材料的至少一部分可被来自pta焊炬的等离子体的能量熔化。在一些实施方式中,可由pta焊炬的等离子体施加足够的热量,以在由不同的pta焊炬或激光装置熔化的金属材料将被沉积的位置处的基础材料中形成熔池。

223.通过引入熔化轨迹而对衬底进行热预弯曲,使用弯曲夹持模具以及在使用ded工艺形成工件之前预加热衬底的组合允许形成近净形金属工件,其明显地减轻了与在许多传统增材制造产品中明显的内部残余应力和变形相关的问题。这可导致改进的制造可重复性,增加的尺寸精度,以及显示出增加的强度,抗疲劳性和耐久性的制造工件。

224.e.实例

225.以下实例仅用于说明性目的而被包括,不是旨在限制本文提供的实施方式的范围。

226.实例1

227.使用尺寸(l

×w×

t)为635mm

×

190mm

×

9.5mm并且由ti-6al-4v制成的第一基板衬底作为第一测试衬底,以在不减轻残余应力的情况下确定偏转。将衬底夹持到夹具或焊接台上,并且使用第一pta焊炬来预加热基础材料,使用第二pta焊炬来熔化ti-6al-4v丝线以形成沉积到预加热衬底上的熔融金属,从而在工件上产生工件。沉积速度在7.5mm/s和10mm/s之间,并且使用惰性气体以高流速引导冷却气体撞击在邻近液体熔池的液体-固体边界的固化态材料上。在沉积完成之后,冷却部件并将其从夹具移除,并且检查衬底的变形。

228.在衬底的短边缘处明显出现畸变,与沉积之前衬底的平直轮廓相比,该畸变向上弯曲。观察到的变形如图13a所示。

229.使用尺寸(l

×w×

t)为635mm

×

190mm

×

12.7mm并且由ti-6al-4v制成的第二基板衬底作为第二测试衬底。使用与上述相同的条件制作相同的工件。图13b示出了由在厚度为12.7mm的衬底上的ded沉积导致的变形,该衬底未经受任何类型的残余应力减轻,与沉积之

前衬底的平直轮廓相比,该变形在衬底的短边缘处表现出向上弯曲,左边缘向上弯曲大约7mm,并且右边缘向上弯曲大约6.0mm。

230.图13c示出了尺寸(l

×w×

t)为635mm

×

190mm

×

9.5mm并且由ti-6al-4v制成的第三基板衬底,其用于通过经受如本文所述的热预弯曲,预加热和ded处理来形成物体。使用绝缘夹子围绕衬底的长边缘的整个长度将衬底牢固地夹持到夹具,但是不使用夹子作为衬底的短边缘。在衬底和夹具之间使用四层氧化铝绝缘板,每层具有大约3.2mm的厚度(rs-1200keranova),在衬底和夹具之间使用具有与衬底相同的尺寸,以将衬底与夹具热绝缘。

231.pta焊炬用于向衬底的第一侧提供热能以在衬底中产生熔化轨迹。当与ded的原始残余应力分布相比时,由ded和熔化轨迹的组合确定的最终聚集残余应力分布在ded的中心线处具有更低的拉伸峰值,并且在远离ded的中心线处具有更低的平衡压缩应力,而没有预弯曲熔化轨迹(即,在ded中心线处的高拉伸峰值和进一步远离的平衡压缩应力)。在图7a和图7b中示出了用于产生熔化轨迹的图案。如图所示,用作ded热源的pta焊炬定位在衬底的一个边缘处。可基于待生产工件的形状预测熔化轨迹之间的间距。例如,可在不是在待形成工件的壁下方的区域中的区域中形成熔化轨迹,以便最小化工件中的最终聚集残余压力分布。例如,可在除了对应于由将在衬底的第二侧上形成的工件的一个或多个壁占据的一个或多个区域的那些位置之外的一个或多个位置处形成第一表面上的大部分熔化线。为了在衬底中引起最大热应力,以6mm/s和16mm/s之间的速度施加高能量密度(例如,以大约450j/mm至大约550j/mm输送的电弧能量),以快速地熔化衬底表面的一部分以产生自生焊接线,使用气体喷射装置快速冷却该自生焊接线,以将25℃温度的冷却气体以高流速引向焊接线,从而形成在熔化轨迹的中心线附近具有高拉伸应力并且在远离中心线一定距离处具有高压缩应力的熔化轨迹。在示例性实施方式中,对于9.5-10mm的衬底厚度,使用电流为大约150a至大约250a,电压为大约20v至大约30v,横穿速度为6mm/s至16mm/s的单个热源来产生大约3mm宽且至多1mm深的熔化轨迹。

232.当从夹具释放时,预弯曲衬底向上弯曲,表现出大约15mm的偏转,类似于图8a所示的偏转。然后使用弯曲夹持模具作为下层支撑件和绝缘夹子将此预弯曲衬底附接到夹具,以将预弯曲衬底附接到夹具。预弯曲衬底定位成使得具有熔化轨迹的一侧朝向弯曲夹持模具。预弯曲衬底的预加热是使用两个pta焊炬来完成的,通过将pta焊炬定位在更高的相隔距离处,将更低的能量密度输送到预弯曲衬底表面,以降低产生局部熔化轨迹的风险,该局部熔化轨迹会在ded金属沉积期间在基板界面处导致熔合问题。例如,利用两个使用150-250a之间的范围和20-30v之间的电弧电压的pta焊炬执行预加热。横穿速度在6-12mm/s之间。例如,由第一pta焊炬输送的电弧能量可以是460j/mm,并且由第二pta焊炬输送的电弧能量可以是430j/mm。另一重要方面是预弯曲轨迹是用比预加热中使用的等离子体气体流更高的等离子体气体流来执行的。更高的等离子体气体流产生更强的电弧,因此具有更高的能量密度。关于相隔距离,与预弯曲中使用的相隔距离相比,在预加热期间可使用高25%至50%的相隔距离,或高30%至40%的相隔距离。在预加热工艺期间中不使用冷却气体。

233.在衬底的温度达到450℃和550℃之间后,在包含氩气惰性气氛的封闭室内执行金属的ded沉积以形成物体。ded工艺使用两个pta焊炬。第一pta焊炬将热能引导到基础材料的目标区域以形成预加热区域,并且第二pta焊炬将热能引导到(1)定位在基础材料的预加热区域上方的自耗电极或丝线的端部上,以及(2)朝向预加热区域。来自第二pta焊矩的能

量熔化自耗电极或丝线的端部,形成落到自耗电极或丝线的端部下方的基础材料的预加热区域上的熔融金属液滴。该工艺包括使用气体喷射装置以高流速将温度为25℃的冷却气体引向邻近熔融金属的液体-固体边界的固化态材料。该沉积继续直到工件完成。允许工件在沉积室内冷却到低于400℃或更低的温度。然后从沉积室移除工件,并且然后从夹具移除预弯曲衬底。根据操作者移除工件的速度,可将预弯曲衬底在200-300℃或更低的温度下从夹具移除。在此情况下,将预弯曲衬底在大约250℃的温度下从夹具移除。

234.如图13c所示,工件在衬底的短边缘处表现出小的(仅大约0.5mm)向上移动,这表明使用弯曲夹持模具结合预弯曲和预加热来消除当使用常规ded工艺时在测试衬底中观察到的大量残余应力。

235.在上述相同条件下,通过使用相似的衬底和相同的工件设计来测试可重复性。该方法在所有三个生产的工件上都表现出一致的可重复结果。工件#1和工件#2之间的衬底变形的偏差为大约0.5mm,而工件#2和工件#3之间的衬底变形的偏差为大约0.1mm。

236.应力消除热处理对工件的总体尺寸没有明显影响。例如,在应力消除之后,在板的较短边缘处仅发生向上大约0.5mm的小移动。这意味着由于所述应力减轻,在沉积态下工件中的残余应力非常低。

237.对于本领域技术人员来说将显而易见的是,在不脱离本发明的精神或范围的情况下,可对本发明进行各种修改和变化。因此,本发明旨在覆盖本发明的修改和变化,只要其在所附权利要求及其等效物的范围内。

238.附图标记列表

239.下面是在说明书和附图中使用的附图标记的列表。

240.100 弯曲夹持模具

ꢀꢀꢀꢀꢀꢀꢀꢀ

372 第三预弯曲加热路径

241.105 滚花或波纹表面

ꢀꢀꢀꢀꢀꢀ

373 第四预弯曲加热路径

242.110 顶表面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

374 第五预弯曲加热路径

243.115 边缘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

375 第六预弯曲加热路径

244.120 脊部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

380 预制件壁

245.130 沟槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

382 预制件壁

246.140 平直边沿

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

384 预制件壁

247.150 陶瓷涂层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

400 夹具

248.155 结合涂层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

410 标称衬底偏转

249.160 腔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

500 夹子

250.162 腔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

501 螺纹孔

251.164 腔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

502 孔

252.166 腔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

505 底部接触面

253.170 加强构件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

506 侧面接触面

254.180 最大高度

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

507 夹子的顶表面

255.200 气体喷射装置

ꢀꢀꢀꢀꢀꢀꢀ

509 陶瓷涂覆表面

256.210 喷嘴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

510 埋头螺钉

257.230 支撑件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

515 埋头螺钉的尖端

258.250 pta焊炬

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

520 螺栓

259.300 衬底

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

525 螺母

260.310 第一侧

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

530 夹具的顶表面

261.320 第二侧

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

540 氧化铝绝缘板

262.330 预制件的ded后壁

ꢀꢀꢀꢀꢀ

541 氧化铝绝缘板

263.350 熔化轨迹

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

542 氧化铝绝缘板

264.355 熔化轨迹之间的空间

ꢀꢀ

543 氧化铝绝缘板

265.360 熔化轨迹

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

544 不均匀压力和热传递分布的区域

266.370 第一预弯曲加热路径

ꢀꢀ

545 不均匀压力和热传递分布的区域

267.371 第二预弯曲加热路径

268.546 不均匀压力和热传递分布的区域

269.547 不均匀压力和热传递分布的区域

270.548 不均匀压力和热传递分布的区域

271.549 不均匀压力和热传递分布的区域

272.550 基板

273.575 示出了不均匀压力和热传递分布的区域的框

274.576 示出了不均匀压力和热传递分布的区域的框

275.577 示出了不均匀压力和热传递分布的区域的框

276.578 示出了不均匀压力和热传递分布的区域的框

277.600 预制件

278.600'预制件

279.610 夹持实体

280.615 夹持实体

281.620 夹持实体

282.625 夹持实体

283.630 夹持实体

284.650 非最佳夹持区域

285.700 第一预加热加热路径

286.705 第二预加热加热路径

287.710 第三预加热加热路径

288.715 第四预加热加热路径

289.720 第五预加热加热路径

290.725 第六预加热加热路径

291.730 第七预加热加热路径

292.735 第八预加热加热路径

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1