取向电工钢板及其磁畴细化方法与流程

1.本发明涉及一种取向电工钢板及其磁畴细化方法。更具体地,本发明涉及一种取向电工钢板及其磁畴细化方法,通过组合永久磁畴细化法和临时磁畴细化法,可以改善铁损,同时可以减少热冲击量。

背景技术:

2.取向电工钢板用作变压器等电气产品的铁芯材料。因此,为了降低电气设备的功率损耗以及提高能量转换效率,需要铁芯材料的铁损优良以及层叠和卷取时占空比高的钢板。

3.取向电工钢板是指具有通过热轧、冷轧及退火工艺二次再结晶的晶粒沿轧制方向排列成{110}《001》取向的织构(又称“高斯织构(goss texture)”)的功能性钢板。

4.作为降低取向电工钢板铁损的方法,已知有磁畴细化方法。也就是说,针对磁畴,通过形成划痕或者施加能量冲击,使得取向电工钢板所具有的大磁畴的尺寸细化。在此情况下,当磁畴磁化以及改变其方向时,与磁畴尺寸大时相比,可以减少能量消耗量。磁畴细化方法有热处理后也保持改善效果的永久磁畴细化和不会保持改善效果的临时磁畴细化。

5.在出现恢复(recovery)的热处理温度以上的去应力热处理后也显示出铁损改善效果的永久磁畴细化方法可分为蚀刻法、辊压法及激光法。蚀刻法是通过溶液中的选择性电化学反应在钢板表面上形成沟槽(groove),因此难以控制沟槽形状,从而难以沿着宽度方向均匀地确保最终产品的铁损特性。同时,由于用作溶剂的酸溶液,存在不环保的缺陷。

6.基于压辊的永久磁畴细化方法是具有铁损改善效果的磁畴细化技术,在压辊上加工出突起形状后,对压辊或板件施压,从而在板件表面上形成具有一定宽度和深度的沟槽,然后进行退火,使得局部产生沟槽底部的再结晶。辊压法的缺点在于,对机械加工的稳定性、难以确保基于厚度的稳定铁损的可靠性及工艺性复杂,并且形成沟槽后(去应力退火前)铁损和磁通密度特性衰减。

7.基于激光的永久磁畴细化方法所采用的方法是向快速移动的电工钢板表面部照射高功率激光,通过激光照射来形成随着基底部熔化而产生的沟槽(groove)。然而,这种永久磁畴细化方法也很难将磁畴细化到最小尺寸。

8.对于临时磁畴细化,当前技术专注于涂覆状态下施加激光后不再涂覆,因此不会照射一定强度以上的激光。这是因为,当施加一定强度以上的激光时,由于涂层损坏,难以正常发挥张力效果。

9.对于永久磁畴细化,通过挖沟槽来扩大可接收静磁能的自由电荷面积,因此需要尽可能深的沟槽深度。当然,由于深的沟槽深度,也会出现磁通密度下降等副作用。因此,为了减少磁通密度衰减,将沟槽深度控制为适当的深度。

技术实现要素:

10.(一)要解决的技术问题

11.本发明提供一种取向电工钢板及其磁畴细化方法。具体地,本发明旨在提供一种取向电工钢板及其磁畴细化方法,通过组合永久磁畴细化法和临时磁畴细化法,可以改善铁损,同时可以减少热冲击量。

12.(二)技术方案

13.根据本发明的一个实施例的取向电工钢板,其包括:线状沟槽,其在电工钢板的一面或两面上沿着与轧制方向交叉的方向形成;以及线状热冲击部,其在电工钢板的一面或两面上沿着与轧制方向交叉的方向形成。

14.沟槽的长度方向和热冲击部的长度方向之间的角度为1

°

至5

°

。

15.沟槽和所述热冲击部沿着轧制方向可以形成多个,所述热冲击部之间的间距d2与沟槽之间的间距d1之比(d2/d1)可为1.7至2.3。

16.热冲击部之间的间距d2与沟槽之间的间距d1之比(d2/d1)可为1.7至1.9或2.1至2.3。

17.沟槽之间的间距d1可为2.0mm至3.0mm,热冲击部之间的间距d2可为4.0mm至6.0mm。

18.沟槽和热冲击部可以形成在钢板的一面上。

19.沟槽可以形成在钢板的一面上,热冲击部可以形成在钢板的另一面上。

20.沟槽的深度可为钢板厚度的3%至5%。

21.热冲击部与未形成所述热冲击部的钢板表面可以具有10至120的维氏硬度(hv)差。

22.所述取向电工钢板可以包括形成在沟槽下方的凝固合金层,所述凝固合金层的厚度可为0.1μm至3μm。

23.所述取向电工钢板可以包括形成在沟槽上方的绝缘膜层。

24.沟槽和热冲击部的长度方向与轧制方向可呈75

°

至88

°

的角。

25.沟槽或所述热冲击部可以沿着所述钢板的轧制垂直方向断续地形成2个至10个。

26.根据本发明的一个实施例的取向电工钢板的磁畴细化方法,其包括:准备取向电工钢板的步骤;在取向电工钢板的一面或两面上通过沿着与轧制方向交叉的方向照射激光来形成线状沟槽的步骤;以及在取向电工钢板的一面或两面上通过沿着与轧制方向交叉的方向照射激光来形成线状热冲击部的步骤。

27.沟槽的长度方向和所述热冲击部的长度方向之间的角度为1

°

至5

°

。

28.形成沟槽的步骤和所述形成热冲击部的步骤可以进行多次,以沿着轧制方向形成多个所述沟槽和所述热冲击部,并且可以形成为所述热冲击部之间的间距d2与沟槽之间的间距d1之比(d2/d1)为1.7至2.3。

29.在形成沟槽的步骤中,所述激光的能量密度可为0.5j/mm2至2j/mm2,在所述形成热冲击部的步骤中,所述激光的能量密度可为0.02j/mm2至0.2j/mm2。

30.在形成沟槽的步骤中,所述激光的钢板轧制垂直方向的光束长度可为50μm至750μm,所述激光的钢板轧制方向的光束宽度可为10μm至30μm。

31.在形成热冲击部的步骤中,激光的钢板轧制垂直方向的光束长度可为1000μm至15000μm,激光的钢板轧制方向的光束宽度可为80μm至300μm。

32.所述制造方法还可以包括在钢板的表面上形成绝缘膜层的步骤。

33.在形成沟槽的步骤之后,可以进行在钢板的表面上形成绝缘膜层的步骤。

34.在钢板的表面上形成绝缘膜层的步骤之后,可以进行形成热冲击部的步骤。

35.(三)有益效果

36.在本发明的一个实施例中,通过组合永久磁畴细化法和临时磁畴细化法,可以改善铁损,同时可以减少热冲击量。

附图说明

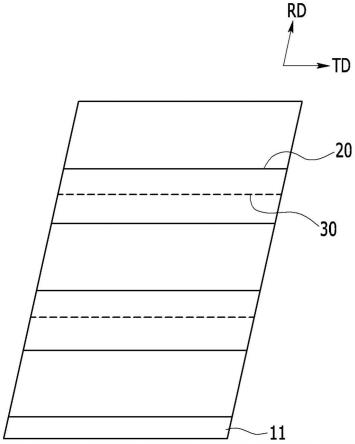

37.图1是根据本发明的一个实施例的取向电工钢板的轧制面(nd面)的模式图。

38.图2是根据本发明的一个实施例的取向电工钢板的轧制面(nd面)的模式图。

39.图3是根据本发明的一个实施例的取向电工钢板的截面(td面)的模式图。

40.图4是根据本发明的另一个实施例的取向电工钢板的截面(td面)的模式图。

41.图5是根据本发明的一个实施例的沟槽的模式图。

42.图6是示出根据本发明的一个实施例的激光束的形状的模式图。

具体实施方式

43.本文中第一、第二、第三等词汇用于描述各种部分、成分、区域、层和/或段,但这些部分、成分、区域、层和/或段不应该被这些词汇限制。这些词汇仅用于区分某一部分、成分、区域、层和/或段与另一部分、成分、区域、层和/或段。因此,在不脱离本发明的范围内,下面描述的第一部分、成分、区域、层和/或段也可以被描述为第二部分、成分、区域、层和/或段。

44.本文所使用的术语只是出于描述特定实施例,并不意在限制本发明。除非上下文中另给出明显相反的含义,否则本文所使用的单数形式也意在包括复数形式。在说明书中使用的“包括”可以具体指某一特性、领域、整数、步骤、动作、要素及/或成分,但并不排除其他特性、领域、整数、步骤、动作、要素、成分及/或组的存在或附加。

45.如果某一部分被描述为在另一个部分之上,则可以直接在另一个部分上面或者其间存在其他部分。当某一部分被描述为直接在另一个部分上面时,其间不会存在其他部分。

46.虽然没有另作定义,但本文中使用的所有术语(包括技术术语和科学术语)的含义与本发明所属领域的普通技术人员通常理解的意思相同。对于辞典中定义的术语,应该被解释为具有与相关技术文献和本文中公开的内容一致的意思,而不应该以理想化或过于正式的含义来解释它们的意思。

47.下面详细描述本发明的实施例,以使本发明所属领域的普通技术人员容易实施本发明。然而,本发明能够以各种不同方式实施,并不局限于本文所述的实施例。

48.图1和图2中示出根据本发明的一个实施例磁畴细化后的取向电工钢板10的模式图。

49.如图1和图2所示,根据本发明的一个实施例的取向电工钢板10包括:线状沟槽20,其在电工钢板的一面11或两面(11、12)上沿着与轧制方向(rd方向)交叉的方向形成;以及线状热冲击部30,其在电工钢板的一面11或两面(11、12)上沿着与轧制方向交叉的方向形成。

50.沟槽20的长度方向和热冲击部30的长度方向之间的角度可为1至5

°

。

51.根据本发明的一个实施例,同时形成沟槽20和热冲击部30,从而可使磁畴细化成

最小尺寸,其结果可以改善铁损。当用激光形成沟槽20时,将会有足以产生铁粉的强大能量汇聚,因此附近的温度上升得很高。对该附近照射用于形成热冲击部30的激光时,沟槽20周围受热,冷却时会发生热收缩。由于热收缩,拉伸应力会作用于钢板10上。结果,这种张力会减小磁畴的尺寸。另外,因形成沟槽20而产生的自由表面会产生静磁能表面电荷,以形成闭合曲线,并且根据不同的机理同时产生两种效果,两种效果的协同效应进一步减少铁损。

52.尤其,通过形成沟槽20,可以减少大量形成热冲击部30而导致的热冲击,并且通过形成热冲击部30,可以避免绝缘膜层50的损坏,使得耐腐蚀特性最大化。

53.尤其,当单独形成沟槽20时,由于适当的晶粒尺寸(grain size)和内部磁畴形成形状,沟槽20周围会存在对铁损无效的区域,但是在本发明的一个实施例中还形成热冲击部30,从而补充减少铁损。

54.如图2所示,存在沟槽20的长度方向和热冲击部30的长度方向之间的角度(θ),该角度的范围是1至5

°

。

55.沟槽20和热冲击部30可以交叉或不交叉。当沟槽20和热冲击部30交叉时,在交叉点的角度为1至5

°

。当沟槽20和热冲击部30不交叉时,将沟槽20沿着轧制方向(rd)平行移动的虚拟线21和热冲击部30在交叉点的角度可为1至5

°

。

56.如果沟槽20的长度方向和热冲击部30的长度方向之间的角度(θ)过小,即接近平行,则钢板织构的角度分布在

±5°

以内,因此无法覆盖整个范围,铁损可能会变差。如果沟槽20的长度方向和热冲击部30的长度方向之间的角度(θ)过大,就会超过钢板织构的角度分布,反而在激光线周围产生对铁损不利的磁畴,铁损可能会变差。更具体地,沟槽20的长度方向和热冲击部30的长度方向之间的角度可为1至3

°

。

57.图3中示出根据本发明的一个实施例的取向电工钢板的截面(td面)的模式图。

58.在图3中,用d1表示沟槽20之间的间距,用d2表示热冲击部30之间的间距。

59.如图3所示,当形成多个沟槽20和多个热冲击部30时,将任意沟槽20和最靠近该任意沟槽20的沟槽20的间距定义为沟槽之间的间距d1。另外,将任意热冲击部30和最近的热冲击部30的间距定义为热冲击部之间的间距d2。

60.另外,在本发明的一个实施例中,沟槽20和热冲击部30在轧制方向(rd方向)上存在厚度,因此以沟槽20的中心线和热冲击部30的中心线为准界定间距。此外,当形成多个沟槽20和多个热冲击部30时,各自间距(d1、d2)的平均值(即,间距(d1、d2)的总和除以整体数量的值)可以满足前述的范围。

61.热冲击部30之间的间距d2与沟槽20之间的间距d1之比(d2/d1)可为1.7至2.3。

62.图3和图4中示出d2/d1为约1的例子,但这是为了解释d1、d2的定义,其比例可为1.7至2.3。通过使形成于单位面积内的尖峰磁畴的密度最大化,可以使铁损改善效果最大化。如果d2/d1过小,则尽管因形成尖峰磁畴而便于磁畴移动,但是可能会发生无法确保铁损改善效果的问题。如果d2/d1过大,则可能无法获得进一步减少铁损的预期效果,由于形成不良磁畴(由于没有形成可使磁畴顺利移动的尖峰磁畴),反而会成为阻碍减少铁损的因素。更具体地,热冲击部30之间的间距d2与沟槽20之间的间距d1之比(d2/d1)可为1.7至1.9或2.1至2.3。当d2/d1为2.0时,间距之比完全匹配,因此热冲击部30的最大点与沟槽20的最低点匹配。由于形成沟槽20,没有充分形成底涂层的沟槽20的最低点受到过强的热冲击,因此可能会发生该部位的龟裂或劣化。因此,可以通过d2/d1比例不是整数倍的方式照射激

光。

63.更具体地,沟槽20之间的间距d1可为2.0至3.0mm,热冲击部30之间的间距d2可为4.0至6.0mm,更加具体地,沟槽20之间的间距d1可为2.2至2.7mm,热冲击部30之间的间距d2可为4.2至5.7mm。

64.如果间距(d1、d2)过大,则可能无法获得进一步减少铁损的预期效果,由于没有形成可使磁畴顺利移动的尖峰磁畴,有可能成为阻碍减少铁损的因素。如果间距(d1、d2)过小,则尽管因形成尖峰磁畴而便于磁畴移动,但是由于激光照射所产生的热影响部过大,可能会发生无法确保铁损改善效果的问题。

65.对于沟槽之间的间距d1和热冲击部之间的间距d2,在整个电工钢板中,可以保持一定的间距。具体地,整个电工钢板中所有沟槽之间的间距d1和热冲击部之间的间距d2可以相当于平均沟槽之间的间距d1和平均热冲击部之间的间距d2的10%以内,更具体地可以相当于1%以内。

66.图3中示出沟槽20和热冲击部30形成在钢板的一面11上,但是不限于此。例如,如图4所示,沟槽20可以形成在钢板的一面11上,而热冲击部30可以形成在钢板的另一面12上。除了热冲击部30形成在另一面12之外,与本发明的一个实施例中描述的相同,因此不再赘述。

67.如图4所示,沟槽20是指钢板表面的一部分被激光照射而去除的部分。在图3和图4中,沟槽20的形状为楔形,但这只是一个实例而已,可以形成为方形、梯形、u字形、半圆形、w形等各种形状。

68.图5中示出根据本发明的一个实施例的沟槽20的模式图。沟槽20的深度hg可为钢板厚度的3至5%。如果沟槽的深度hg过浅,则难以获得适当的铁损改善效果。如果沟槽的深度hg过深,则强大的激光照射导致钢板10的组织特性大大改变或者形成大量的隆起和飞溅物,可能会造成磁性衰减。因此,可以将沟槽20的深度控制在前述的范围内。

69.如图5所示,可以包括形成在沟槽20下方的凝固合金层40,凝固合金层40可以具有0.1μm至3μm的厚度。通过适当地控制凝固合金层40的厚度,在不影响形成二次再结晶的情况下,使得最终绝缘涂覆后在沟槽部仅形成尖峰磁畴(spike domain)。如果凝固合金层40的厚度过厚,则一次再结晶时会对再结晶产生影响,因此二次再结晶退火后二次再结晶的高斯密集度变差,即使对二次再结晶钢板实施激光照射,也可能无法确保铁损改善效果。凝固合金层包括平均粒径为1μm至10μm的再结晶,区别于其他钢板部分。

70.如图5所示,可以在沟槽20上方形成绝缘膜层50。

71.图1和图2中示出沟槽20和热冲击部30的长度方向与轧制方向(rd方向)形成直角,但是不限于此。例如,沟槽20和热冲击部30的长度方向与轧制方向可呈75至88度角。当形成前述的角度时,可以对改善取向电工钢板的铁损做出贡献。

72.图1和图2中示出沟槽20和热冲击部30沿着轧制垂直方向(td方向)连续形成,但是不限于此。例如,沟槽20和热冲击部30可以沿着钢板的轧制垂直方向(td方向)断续地形成2个至10个。当如此断续地形成时,可以对改善取向电工钢板的铁损做出贡献。

73.不同于沟槽20,热冲击部30在外观上与其他钢板表面没有区别。热冲击部30是在5%以上的盐酸浓度下浸渍10分钟以上时被蚀刻成槽状的部分,由此可以与其他钢板表面部分区分。亦或,热冲击部30与未形成沟槽20或热冲击部30的钢板表面具有10至120的维氏

硬度(hv)差,从这一点上可以进行区分。此时,对于硬度测量方法,可以通过基于纳米压痕仪的微小硬度来测量热冲击部和不受热冲击的部位的硬度,也就是指纳米维氏硬度(hv)。

74.根据本发明的一个实施例的取向电工钢板的磁畴细化方法,其包括:准备取向电工钢板10的步骤;在取向电工钢板10的一面或两面上通过沿着与轧制方向(rd方向)交叉的方向照射激光来形成沟槽20的步骤;以及在取向电工钢板10的一面或两面上通过沿着与轧制方向(rd方向)交叉的方向照射激光来形成热冲击部30的步骤。

75.首先,准备取向电工钢板10。本发明的一个实施例的特征是磁畴细化方法以及所形成的沟槽20和热冲击部30的形状,而作为磁畴细化对象的取向电工钢板不受限制,可以使用任何取向电工钢板。尤其,无论取向电工钢板的合金组分如何,都会发挥本发明的效果。因此,省略对取向电工钢板的合金组分的详细描述。

76.在本发明的一个实施例中,取向电工钢板可以使用通过热轧和冷轧将板坯轧制成预定厚度的取向电工钢板。

77.接下来,在取向电工钢板的一面11上通过沿着与轧制方向(rd方向)交叉的方向照射激光来形成沟槽20。

78.此时,激光能量密度(ed)可为0.5至2j/mm2。如果能量密度过小,就不会形成深度适当的沟槽20,难以获得铁损改善效果。相反地,如果能量密度过大,就会形成深度过厚的沟槽20,难以获得铁损改善效果。

79.图6中示出对激光束形状的模式图。在形成沟槽的步骤中,激光的钢板轧制垂直方向(td方向)的光束长度l可为50至750μm。如果轧制垂直方向(td方向)的光束长度l过短,则照射激光的时间过短,无法形成适当的沟槽,难以获得铁损改善效果。相反地,如果轧制垂直方向(td方向)的光束长度l过长,则照射激光的时间过长,将会形成深度过厚的沟槽20,难以获得铁损改善效果。

80.激光的钢板轧制方向(rd方向)的光束宽度w可为10至30μm。如果光束宽度w过短或过长,则沟槽20的宽度会变短或变长,可能无法获得适当的磁畴细化效果。

81.图6中示出光束形状为椭圆形,但是不受形状的限制,可以是球形或矩形等。

82.作为激光可以使用功率为1kw至100kw的激光,而且可以使用高斯模式(gaussian mode)、单一模式(single mode)、基本高斯模式(fundamental gaussian mode)的激光。可以是temoo形式的光束,m2值可以是1.0至1.2范围的值。

83.接下来,在取向电工钢板10的一面或两面上通过沿着与轧制方向(rd方向)交叉的方向照射激光来形成热冲击部30。

84.前述的形成沟槽20的步骤和形成热冲击部30的步骤不受时间前后的限制。具体地,可以在形成沟槽20的步骤之后,再形成热冲击部30。亦或,可以在形成热冲击部30的步骤之后,再形成沟槽20。亦或,也可以同时形成沟槽20和热冲击部30。

85.在形成热冲击部30的步骤中,激光能量密度(ed)可为0.02至0.2j/mm2。如果能量密度过小,就不会形成适当的热冲击部30,难以获得铁损改善效果。相反地,如果能量密度过大,则钢板表面受损,难以获得铁损改善效果。

86.在形成热冲击部30的步骤中,激光的钢板轧制垂直方向(td方向)的光束长度l可为1000至15000μm,激光的钢板轧制方向(rd方向)的光束宽度w可为80至300μm。

87.沟槽20和热冲击部30的形状与前述的相同,因此不再赘述。

88.根据本发明的一个实施例的取向电工钢板的磁畴细化方法,其还可以包括形成绝缘膜层的步骤。在准备取向电工钢板的步骤之后、形成沟槽的步骤之后、或者形成热冲击部的步骤之后,可以包括形成绝缘膜层的步骤。更具体地,在形成沟槽的步骤之后,可以包括形成绝缘膜层的步骤。当形成沟槽之后,再形成绝缘膜层时,绝缘涂覆进行一次即可,这一点上具有优势。在形成绝缘膜层之后,可以进行形成热冲击部的步骤。对于热冲击部,不会对绝缘膜层造成损坏,因此可以将绝缘涂层的损坏降至最低,从而可以使耐腐蚀特性最大化。

89.形成绝缘膜层的方法不受限制,可以采用任何方法。作为一个实例,可以通过涂覆含有磷酸盐的绝缘涂覆液的方式来形成绝缘膜层。这种绝缘涂覆液优选使用含有胶态二氧化硅和金属磷酸盐的涂覆液。此时,金属磷酸盐可以是al磷酸盐、mg磷酸盐或它们的组合,相对于绝缘涂覆液的重量,al、mg或它们的组合的含量可为15重量%以上。

90.下面通过实施例进一步详细描述本发明。然而,下述实施例只是用于例示本发明,本发明不限于下述实施例。

91.实验例1:沟槽和热冲击部的角度

92.准备了冷轧后厚度为0.30mm的取向电工钢板。对该电工钢板照射1.0kw的高斯模式(gaussian mode)的连续波激光,以形成与rd方向呈86度角的沟槽。激光束的宽度w为20μm,激光束的长度l为600μm。激光的能量密度为1.5j/mm2,沟槽的深度为12μm。

93.如表1所示调节沟槽之间的间距d1,在钢板的一面上形成沟槽,并形成绝缘膜。

94.然后,对电工钢板照射1.0kw的高斯模式(gaussian mode)的连续波激光,以形成热冲击部。激光束的宽度w为200μm,激光束的长度l为10000μm。激光的能量密度为0.16j/mm2。

95.如表1所示调节热冲击部之间的间距d2,并形成热冲击部。此时,与沟槽形成的角度(θ)整理于表1中。此外,表1中热冲击部的照射面整理为一面/另一面。

96.下表1中示出铁损改善率和磁通密度衰减率。铁损改善率是通过测量照射激光前的电工钢板的铁损(w1)和照射激光形成热冲击部后的铁损(w2)并按照(w

1-w2)/w1进行计算。铁损是磁通密度值为1.7特斯拉(telsa)时按照频率为50hz的情况下的铁损值(w

17/50

)来测量的。

97.[表1]

[0098][0099]

如表1所示,当适当地控制沟槽和热冲击部之间的角度时,具有优异的铁损改善率。相比之下,当沟槽和热冲击部平行形成或角度过大时,铁损改善率较差。

[0100]

另外,在实施例中,当d2/d1为1.8、2.2时,与d2/d1为2.0的实施例相比,具有优异的铁损改善率。

[0101]

另外,在实施例中,当热冲击部形成在另一面时,与热冲击部形成在一面的相比,具有优异的铁损改善率。

[0102]

本发明能以各种不同方式实施并不局限于所述的实施例,本发明所属技术领域的普通技术人员可以理解在不改变本发明的技术思想或必要特征的情况下可通过其他具体方式实施本发明。因此,应该理解上述的实施例在所有方面都是示例性的,而不是用来限制本发明的。

[0103]

附图标记说明

[0104]

10:取向电工钢板

ꢀꢀꢀ

11:钢板的一面

[0105]

12:钢板的另一面

ꢀꢀꢀ

20:沟槽

[0106]

21:虚拟沟槽

ꢀꢀꢀꢀꢀꢀꢀ

30:热冲击部

[0107]

40:凝固合金层

ꢀꢀꢀꢀꢀ

50:绝缘膜层

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1