一种KR脱硫渣循环再利用的方法

一种kr脱硫渣循环再利用的方法

技术领域

1.本发明涉及铁水预处理技术领域,更具体地说,涉及一种kr脱硫渣循环再利用的方法。

背景技术:

2.对于绝大多数钢种来说,硫是一种有害元素,由于其在固液间分配系数较小,凝固过程 中容易产生偏析,凝固后主要以聚集状fes形式存在于钢材中,由于fes的熔点低、塑性差, 在高温轧制过程中容易发生“热脆”,从而恶化钢的塑性、加工性与焊接性。并且,随着国防、 交通、石油和汽车等行业的发展和技术的进步,对钢铁材料的使用性能要求越来越苛刻,对 如s等杂质元素的要求也越来越严格,例如一些低温用钢、海洋用钢、抗氢致裂纹钢、部分 厚板用钢、天然气、石油输送管道、低温容器用钢(9ni钢)等要求钢中硫含量小于0.01%, 甚至小于0.001%,因此,脱硫成为钢铁生产过程中的重要环节之一。

3.为了满足钢材质量要求,铁水预处理脱硫技术已经成为高纯洁钢材生产中必不可少的工 序。kr脱硫工艺以其优异的动力学条件得到了广泛应用,目前kr脱硫剂主要成分为cao、 caf2、al2o3以及na2o等,如中国专利cn108396092a、cn109825672a以及cn11048255a, 在预处理脱硫过程中,一方面,脱硫剂会与铁水中的硫反应生成cas固相,阻碍了脱硫反应 的进一步进行,另一方面,当脱硫剂中液相比例增加时,会使得脱硫剂粘结、聚集,使得脱 硫剂中含有约50%左右未反应的自由cao,严重降低了脱硫剂的利用效率,造成原材料的浪 费和成本的增加。

4.为此,中国专利cn106702070和cn106702088分别公开了“一种kr脱硫渣热态回吃 方法”和“一种提高kr脱硫工艺中脱硫剂利用率的方法”,两种均是热态循环利用kr脱硫 渣,然而热态循环时,之前团聚状的脱硫剂在下一炉使用过程中无法改善,因而脱硫效果较 低,并且使得脱硫渣量增大,容易产生喷溅等问题。因此,如何在实现脱硫渣的循环再利用 的情况下提高脱硫剂利用率是行业内一直追求的目标。

技术实现要素:

5.1.发明要解决的技术问题

6.本发明针对现有kr脱硫工艺中脱硫剂利用率低的问题,提供一种kr脱硫渣循环利用 的方法,通过kr脱硫渣的冷态循环利用来提高脱硫剂的利用效率,实现脱硫渣的循环再利 用。

7.2.技术方案

8.为达到上述目的,本发明提供的技术方案为:

9.本发明的一种kr脱硫渣循环再利用的方法,包括以下步骤:

10.s1:将kr脱硫渣从渣罐内倒出过程中,向渣中喷吹co2气体,使kr脱硫渣快速冷却 并与co2气体反应后充分膨胀并分裂成小颗粒,实现在冷态环境下对其进行脱硫再循环利用, 从而得到循环脱硫渣;

11.s2:将冷却分裂后得到的循环脱硫渣筛分后,加入一定比例铝灰;

12.s3:处理前对铁水罐中铁水进行扒渣处理;

13.s4:扒渣处理后进行搅拌,搅拌过程中连续加入脱硫剂和循环脱硫渣;

14.s5:处理结束后扒除脱硫渣。

15.更进一步地,步骤s1中控制喷吹的co2气体流量为50nm3/h

‑

200nm3/h,渣罐倾倒速率 为0.1r/min

‑

1.0r/min,且控制喷吹co2气体流量与渣罐倾倒速率之比为(100:1)

‑

(400:1)。

16.更进一步地,脱硫剂包括以下重量百分比的化学组分:cao≥86%,caf2:3%

‑

5%,al: 1%

‑

4%,al2o3:4%

‑

5%,其余为不可避免杂质。

17.更进一步地,脱硫剂的尺寸≤2mm,且循环脱硫渣的尺寸≤10mm。

18.更进一步地,铝灰包括以下重量百分比的化学组分:al:50%

‑

70%,al2o3:15%

‑

25%, mgo:2%

‑

5%,na2o:2%

‑

4%,sio2≤4%,且feo+mno之和≤1.0%,其余为不可避免杂质。

19.更进一步地,步骤s2中铝灰的加入重量比例为循环脱硫渣重量的2%

‑

4%。

20.更进一步地,循环脱硫渣与脱硫剂的加入量为6kg/t

‑

12kg/t铁水,其中循环脱硫渣与脱硫 剂的重量比值为0.6

‑

1.5。

21.更进一步地,步骤s4中脱硫剂和循环再利用脱硫渣的加入速率为1kg/t/min

‑

2kg/t/min。

22.更进一步地,步骤s4中脱硫的搅拌速率为90r/min

‑

130r/min,处理时间为8min

‑

15min, 铁水温度≥1290℃。

23.更进一步地,kr脱硫渣的循环再利用次数为1

‑

3次。

24.3.有益效果

25.采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

26.(1)本发明的一种kr脱硫渣循环再利用的方法,通过使kr脱硫渣循环利用至kr脱 硫过程,有效提高了脱硫剂的利用率,使得脱硫剂使用量降低了30%以上,脱硫剂利用率提 高20%以上,降低企业原辅料消耗和生产成本,节约资源。

27.(2)本发明的一种kr脱硫渣循环再利用的方法,通过kr脱硫渣循环利用,降低了脱 硫渣量排放,有效保护了环境。

28.(3)本发明的一种kr脱硫渣循环再利用的方法,可以有效降低脱硫渣中自由cao含 量,促进了脱硫渣的综合再利用。

具体实施方式

29.为进一步了解本发明的内容,下面结合实施例对本发明作进一步的描述。

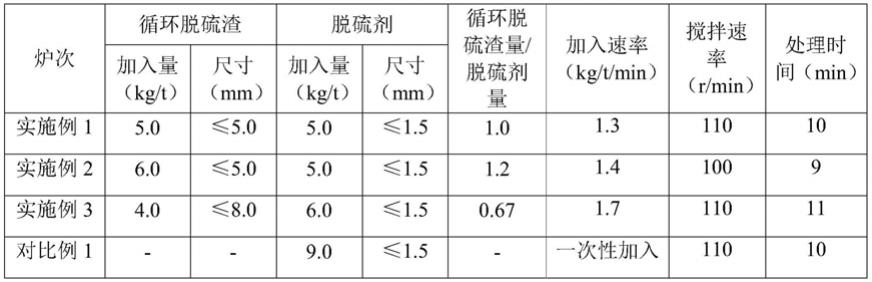

[0030][0031][0032]

实施例1

[0033]

本实施例的一种kr脱硫渣循环再利用的方法,实验在70吨转炉上进行,实验包括以下步 骤:s1:将kr脱硫渣从渣罐内倒出过程中,向渣中喷吹co2气体,使kr脱硫渣快速冷却并与 co2气体反应后充分膨胀并分裂成小颗粒,实现在冷态环境下对其进行脱硫再循环

利用,从 而得到循环脱硫渣,避免像传统热态循环利用过程中出现之前团聚状的脱硫剂在下一炉使用 过程中无法改善,影响脱硫效果,且使得脱硫渣量增大,容易产生喷溅等问题,同时可以有 效降低脱硫渣中自由cao含量,促进了脱硫渣的综合再利用。其中控制喷吹的co2气体流量 为50nm3/h

‑

200nm3/h,渣罐倾倒速率为0.1r/min

‑

1.0r/min,且控制喷吹co2气体流量与渣罐 倾倒速率之比为(100:1)

‑

(400:1)。控制气体流量是为了保证吹入的co2量,控制比值 是为了co2的吹入流量与渣罐倾倒速率之间能匹配,保证充分反应和良好的冷却效果。具体 地,本实施例中喷吹co2气体流量为50nm3/h,渣罐倾倒速率为0.5r/min,控制喷吹co2气体 流量与渣罐倾倒速率之比为100:1。

[0034]

s2:将冷却分裂后得到的循环脱硫渣筛分后,加入一定比例铝灰,其中铝灰的加入重量 比例为循环脱硫渣重量的2%

‑

4%,具体地,本实施例中铝灰的加入重量比例为循环脱硫渣重 量的2%。本实施例中提出冷态循环再利用的方法,利用kr脱硫渣冷却过程中破裂现象,充 分暴露未反应的cao界面,并通过铝灰加入控制,来实现脱硫渣的循环再利用。本实施例中 铝灰包括以下重量百分比的化学组分:al:50%

‑

70%,al2o3:15%

‑

25%,mgo:2%

‑

5%, na2o:2%

‑

4%,sio2≤4%,且feo+mno之和≤1.0%,其余为不可避免杂质。具体地,本实 施例中铝灰包括以下重量百分比的化学组分:al:70%,al2o3:15%,mgo:5%,na2o: 2%,sio2:4%,且feo+mno之和为1.0%,其余为不可避免杂质。

[0035]

s3:处理前对铁水罐中铁水进行扒渣处理。

[0036]

s4:扒渣处理后对铁水进行搅拌,搅拌过程中连续加入脱硫剂和循环脱硫渣,脱硫剂和 循环再利用脱硫渣的加入速率为1kg/t/min

‑

2kg/t/min,具体地,本实施例中脱硫剂和循环再利 用脱硫渣的加入速率为1.3kg/t/min。其中循环再利用脱硫渣与脱硫剂的加入量为6

‑

12kg/t铁水, 且循环再利用脱硫渣与脱硫剂的重量比值为0.6

‑

1.5。循环再利用脱硫渣与脱硫剂的重量比值 控制不合适会导致喷溅,由于脱硫渣一部分还未曾充分反应,加入过多的脱硫剂会导致出现 喷溅等情况,为避免出现上述问题,应将循环再利用脱硫渣与脱硫剂的重量比值控制在0.6

‑

1.5 范围内,上述各个参数的主要目的是为了保证有效cao的含量,从而确保较好的脱硫效果。 具体地,本实施例中循环再利用脱硫渣的加入量为5.0kg/t铁水,脱硫剂5.0kg/t铁水,循环再利 用脱硫渣与脱硫剂的重量比值为1.0。

[0037]

上述步骤s4中脱硫的搅拌速率为90r/min

‑

130r/min,处理时间为8min

‑

15min,铁水温度≥ 1290℃。具体地,本实施例中脱硫的搅拌速率为110r/min,处理时间为10min,铁水温度为 1310℃。本实施例中脱硫剂包括以下重量百分比的化学组分:cao≥86%,caf2:3%

‑

5%, al:1%

‑

4%,al2o3:4%

‑

5%,其余为不可避免杂质。所述脱硫剂的尺寸≤2mm,且循环脱硫 渣的尺寸≤10mm。具体地,本实施例中脱硫剂包括以下重量百分比的化学组分:cao:86%, caf2:3%,al:4%,al2o3:5%,其余为不可避免杂质。所述脱硫剂的尺寸≤1.5mm,且循 环脱硫渣的尺寸≤5mm。

[0038]

s5:处理结束后扒除脱硫渣,其中kr脱硫渣的循环再利用次数为1

‑

3次。

[0039]

本实施例相比于对比例1,终点硫含量以及脱硫率基本相同,其主要优势体现在大幅降低 了脱硫剂使用量和脱硫剂的利用率,脱硫剂使用量从9kg/t铁水下降至5kg/t铁水,节约脱硫剂 消耗44.4%;脱硫剂未利用率从52.64%下降至27.23%,大大提高了脱硫剂的使用效率。本实 施例通过使kr脱硫渣循环利用至kr脱硫过程,有效提高了脱硫剂的利用率,使得脱硫剂使 用量降低了30%以上,脱硫剂利用率提高20%以上,降低企业原辅料消

耗和生产成本,节约 资源。同时通过kr脱硫渣循环利用,降低了脱硫渣量排放,有效保护了环境。

[0040]

表1 kr脱硫过程相关控制参数

[0041][0042]

表2脱硫能力的比较

[0043][0044]

实施例2

[0045]

本实施例的一种kr脱硫渣循环再利用的方法,基本与实施例1保持一致,更进一步地, 实验在70吨转炉上进行,实验包括以下步骤:

[0046]

s1:将kr脱硫渣从渣罐内倒出过程中,向渣中喷吹co2气体,使kr脱硫渣快速冷却并与 co2气体反应后充分膨胀并分裂成小颗粒,实现在冷态环境下对其进行脱硫再循环利用,从 而得到循环脱硫渣。其中控制喷吹的co2气体流量为50nm3/h

‑

200nm3/h,渣罐倾倒速率为 0.1r/min

‑

1.0r/min,且控制喷吹co2气体流量与渣罐倾倒速率之比为(100:1)

‑

(400:1)。 具体地,本实施例中喷吹co2气体流量为200nm3/h,渣罐倾倒速率为0.5r/min,控制喷吹co2气体流量与渣罐倾倒速率之比为400:1。

[0047]

s2:将冷却分裂后得到的循环脱硫渣筛分后,加入一定比例铝灰,其中铝灰的加入重量 比例为循环脱硫渣重量的2%

‑

4%,具体地,本实施例中铝灰的加入重量比例为循环脱硫渣重 量的4%。本实施例中铝灰包括以下重量百分比的化学组分:al:50%

‑

70%,al2o3:15%

‑

25%, mgo:2%

‑

5%,na2o:2%

‑

4%,sio2≤4%,且feo+mno之和≤1.0%,其余为不可避免杂质。 具体地,本实施例中铝灰包括以下重量百分比的化学组分:al:50%,al2o3:25%,mgo: 2%,na2o:4%,sio2:3%,且feo+mno之和为0.9%,其余为不可避免杂质。

[0048]

s3:处理前对铁水罐中铁水进行扒渣处理。

[0049]

s4:扒渣处理后对铁水进行搅拌,搅拌过程中连续加入脱硫剂和循环脱硫渣,脱硫剂和 循环脱硫渣的加入速率为1kg/t/min

‑

2kg/t/min,具体地,本实施例中脱硫剂和循环脱硫渣的加 入速率为1.4kg/t/min。其中循环脱硫渣与脱硫剂的加入量为6

‑

12kg/t铁水,且循环脱硫渣与脱 硫剂的重量比值为0.6

‑

1.5。具体地,本实施例中循环脱硫渣的加入量

为6.0kg/t铁水,脱硫剂 5.0kg/t铁水,循环脱硫渣与脱硫剂的重量比值为1.2。

[0050]

上述步骤s4中脱硫的搅拌速率为90r/min

‑

130r/min,处理时间为8min

‑

15min,铁水温度≥1290℃。具体地,本实施例中脱硫的搅拌速率为100r/min,处理时间为9min,铁水温度为1342℃。 本实施例中脱硫剂包括以下重量百分比的化学组分:cao≥86%,caf2:3%

‑

5%,al:1%

‑

4%, al2o3:4%

‑

5%,其余为不可避免杂质。所述脱硫剂的尺寸≤2mm,且循环脱硫渣的尺寸≤10mm。 具体地,本实施例中脱硫剂包括以下重量百分比的化学组分:cao:90%,caf2:4%,al: 1%,al2o3:4%,其余为不可避免杂质。所述脱硫剂的尺寸≤1.5mm,且循环脱硫渣的尺寸 ≤5mm。

[0051]

s5:处理结束后扒除脱硫渣,其中脱硫渣循环再利用次数为1

‑

3次。

[0052]

本实施例相比于对比例1,终点硫含量以及脱硫率基本相同,其主要优势体现在大幅降 低了脱硫剂使用量和脱硫剂的利用率,脱硫剂使用量从9kg/t铁水下降至5kg/t铁水,节约 脱硫剂消耗44.4%;脱硫剂未利用率从52.64%下降至32.56%,有效提高了脱硫剂的利用率。

[0053]

实施例3

[0054]

本实施例的一种kr脱硫渣循环再利用的方法,基本与实施例1保持一致,更进一步 地,实验在70吨转炉上进行,实验包括以下步骤:

[0055]

s1:将kr脱硫渣从渣罐内倒出过程中,向渣中喷吹co2气体,使kr脱硫渣快速冷却并与 co2气体反应后充分膨胀并分裂成小颗粒,实现在冷态环境下对其进行脱硫再循环利用,从 而得到循环脱硫渣。其中控制喷吹的co2气体流量为50nm3/h

‑

200nm3/h,渣罐倾倒速率为 0.1r/min

‑

1.0r/min,且控制喷吹co2气体流量与渣罐倾倒速率之比为(100:1)

‑

(400:1)。 具体地,本实施例中喷吹co2气体流量为150nm3/h,渣罐倾倒速率为0.75r/min,控制喷吹co2气体流量与渣罐倾倒速率之比为200:1。

[0056]

s2:将冷却分裂后得到的循环脱硫渣筛分后,加入一定比例铝灰,其中铝灰的加入重量 比例为循环脱硫渣重量的2%

‑

4%,具体地,本实施例中铝灰的加入重量比例为循环脱硫渣重 量的4%。本实施例中铝灰包括以下重量百分比的化学组分:al:50%

‑

70%,al2o3:15%

‑

25%, mgo:2%

‑

5%,na2o:2%

‑

4%,sio2≤4%,且feo+mno之和≤1.0%,其余为不可避免杂质。 具体地,本实施例中铝灰包括以下重量百分比的化学组分:al:65%,al2o3:20%,mgo: 4%,na2o:3%,sio2:4%,且feo+mno之和为0.8%,其余为不可避免杂质。

[0057]

s3:处理前对铁水罐中铁水进行扒渣处理。

[0058]

s4:扒渣处理后对铁水进行搅拌,搅拌过程中连续加入脱硫剂和循环脱硫渣,脱硫剂和 循环脱硫渣的加入速率为1kg/t/min

‑

2kg/t/min,具体地,本实施例中脱硫剂和循环脱硫渣的加 入速率为1.7kg/t/min。其中循环脱硫渣与脱硫剂的加入量为6

‑

12kg/t铁水,且循环脱硫渣与脱 硫剂的重量比值为0.6

‑

1.5。具体地,本实施例中循环脱硫渣的加入量为4.0kg/t铁水,脱硫剂 6.0kg/t铁水,循环脱硫渣与脱硫剂的重量比值为0.67。

[0059]

上述步骤s4中脱硫的搅拌速率为90r/min

‑

130r/min,处理时间为8min

‑

15min,铁水温度≥ 1290℃。具体地,本实施例中脱硫的搅拌速率为110r/min,处理时间为11min,铁水温度为 1305℃。本实施例中脱硫剂包括以下重量百分比的化学组分:cao≥86%,caf2:3%

‑

5%, al:1%

‑

4%,al2o3:4%

‑

5%,其余为不可避免杂质。所述脱硫剂的尺寸≤2mm,且循环脱硫 渣的尺寸≤10mm。具体地,本实施例中脱硫剂包括以下重量百分比的化学组分:

cao:88%, caf2:3%,al:4%,al2o3:3.5%,其余为不可避免杂质。所述脱硫剂的尺寸≤1.5mm,且 循环脱硫渣的尺寸≤8mm。

[0060]

s5:处理结束后扒除脱硫渣,其中kr脱硫渣的循环再利用次数为1

‑

3次。

[0061]

本实施例相比于对比例1,终点硫含量以及脱硫率基本相同,其主要优势体现在大幅降 低了脱硫剂使用量和脱硫剂的利用率,脱硫剂使用量从9kg/t铁水下降至6kg/t铁水,节约 脱硫剂消耗33.3%。;脱硫剂未利用率从52.64%下降至31.29%,有效提高了脱硫剂的利用 率。

[0062]

更具体地,尽管在此已经描述了本发明的示例性实施例,但是本发明并不局限于这些实 施例,而是包括本领域技术人员根据前面的详细描述可认识到的经过修改、省略、(例如各 个实施例之间的)组合、适应性改变和/或替换的任何和全部实施例。权利要求中的限定可根 据权利要求中使用的语言而进行广泛的解释,且不限于在前述详细描述中或在实施该申请期 间描述的示例,这些示例应被认为是非排他性的。例如,在本发明中,术语“优选地”不是 排他性的,这里它的意思是“优选地,但是并不限于”。在任何方法或过程权利要求中列举 的任何步骤可以以任何顺序执行并且不限于权利要求中提出的顺序。因此,本发明的范围应 当仅由所附权利要求及其合法等同物来确定,而不是由上文给出的说明和示例来确定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1