一种在铜粉上包裹石墨烯的方法与流程

1.本发明属于铜粉性能提升技术领域,涉及一种在铜粉上包裹石墨烯的方法,使铜粉的抗氧化能力增强。

背景技术:

2.铜粉广泛应用于粉末冶金、电碳制品、电子材料、金属涂料、化学触媒、过滤器、散热管等机电零件和电子航空领域。但是铜粉在空气环境下会很快被氧化,称为氧化铜或者氧化亚铜,这就极大的影响了它的应用。因此防止铜粉氧化是保证其广泛应用的前提。

3.石墨烯是由sp2杂化的碳原子组成的六角蜂窝状二维无机晶体材料,只有一个碳原子层,厚度仅有0.335nm。石墨烯具有阻隔几乎所有原子通过的特性,因此,将其包裹住铜粉可以有效的防止铜粉被空气氧化。利用化学气相沉积法已经在铜上制备出了石墨烯薄膜,因此在铜粉上利用化学气相沉积的方法直接生长石墨烯将铜粉包裹起来是最有效的途径。

4.铜粉和其他形态(如铜箔、铜膜、铜丝等)的铜相比,具有一定的先天缺陷,当铜粉聚集在一起时,高温下容易烧结成铜块,丧失其铜粉特有的属性,而使用cvd法生长石墨烯所需的温度较高,更易于造成铜粉结块,不利于包裹石墨烯,影响铜粉性能。

5.因此,本领域技术有必要提供一种简单易行、重复度高,使铜粉抗氧化能力明显增强的在铜粉上包裹石墨烯的方法。

技术实现要素:

6.本发明的目的是上述现有技术中的不足,提供一种在铜粉上包裹石墨烯的方法,该方法简单易行、重复度高,包裹石墨烯之后的铜粉抗氧化能力明显增强。

7.本发明提供的技术方案如下:

8.一种在铜粉上包裹石墨烯的方法,其特征在于,包括以下步骤:

9.s1、将铜粉与氧化镁粉末均匀混合,得到的混合粉末在非氧化气体和保护气体的氛围下,以500

‑

1000℃下退火;

10.s2、向混合的铜粉和氧化镁粉末中通入含碳气体,在0.1

‑

760torr下反应0.1

‑

9999min,使铜粉表面反应包裹石墨烯薄膜;而后停止通入含碳气体,并降温至室温;

11.s3、将包裹上石墨烯的铜粉与氧化镁粉末进行分离,得到包裹石墨烯的铜粉。

12.优选的,所述混合粉末放置于防吹容器中,所述防吹容器包括沿进气方向在两端分别设置的第一进口和第一出口,以及位于第一进口和第一出口之间的存放部,所述存放部低于所述第一进口与和第一出口。

13.进一步的,所述防吹容器设为u型反应管。

14.进一步的,所述防吹容器放置于耐热管内的衬底托上,所述耐热管置于炉体中,所述耐热管沿进气方向的两端分别设置进气管和出气管,且所述进气管的第二出口朝向所述防吹容器的第一进口,所述防吹容器的第一出口朝向所述出气管的第二进口。

15.进一步的,所述耐热管中通过真空泵抽去空气,再通入非氧化气体和保护气体。

16.优选的,所述铜粉与氧化镁粉末的直径不同。

17.进一步的,步骤s3中,通过孔径介于铜粉和氧化镁粉末粒径的网筛进行分离。

18.优选的,步骤s2中,控制降温速率为0.1℃/s到100℃/s。

19.优选的,步骤s1中,退火时间控制为30

‑

60min。

20.优选的,所述含碳气体为一氧化碳、甲烷、乙炔、乙醇、苯、甲苯、环己烷、酞菁中的任一种或多种的组合。

21.本发明能够带来以下有益效果:

22.1)本发明利用化学气相沉积法在铜粉上生长石墨烯薄膜使其包裹住铜粉,从而使铜粉的抗氧化能力提升。

23.2)本发明使用氧化镁粉末,使其与铜粉充分混合,让氧化镁粉沫将每一粒铜粉分散开来,防止高温下烧结成铜块,选择与铜粉粒径不同的氧化镁粉末,便于后续利用孔径介于铜粉和氧化镁粉末粒径的细网筛进行筛检分离。而且氧化镁粉末熔点高,高温下不会与铜粉发生反应,价格便宜,非常适于本发明方法的适用性。

24.3)本发明中由于铜粉和氧化镁粉末非常轻,在通入含碳气体时容易被气体吹走,因此将混合粉末放置于防吹容器中,可以有效的阻止混合粉末被气体吹走。

25.综上,本发明制备方法可以明显提升铜粉的抗氧化性能,且重复性高、简单易行,适用于电碳制品、电子材料、金属涂料、化学触媒、过滤器、散热管等机电零件和电子航空领域。

附图说明

26.图1为本发明在铜粉上包裹石墨烯的装置示意图。

27.图2为实施例1所制备的包裹石墨烯的铜粉的拉曼光谱图。

28.图中标注符号的含义如下:

[0029]1‑

炉体;2

‑

耐热管,20

‑

进气管,21

‑

出气管;3

‑

衬底托;4

‑

防吹容器,40

‑

第一进口,41

‑

第一出口,42

‑

存放部。

具体实施方式

[0030]

为了便于理解本申请,为使本申请的上述目的、特征和优点能够更加明显易懂,下面结合附图对本申请的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本申请,附图中给出了本申请的较佳实施方式。但是,本申请可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本申请的公开内容理解的更加透彻全面。本申请能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本申请内涵的情况下做类似改进,因此本申请不受下面公开的具体实施例的限制。

[0031]

为使图面简洁,各图中只示意性地表示出了与本发明相关的部分,它们并不代表其作为产品的实际结构。

[0032]

除非另有定义,本文所使用的所有的技术和科学术语与属于本申请的技术领域的技术人员通常理解的含义相同。本文中所使用的术语只是为了描述具体的实施方式的目

的,不是旨在于限制本申请。

[0033]

根据本发明的一种实施例,为一种在铜粉上包裹石墨烯的方法,包括以下步骤:

[0034]

s1、将铜粉与氧化镁粉末均匀混合,得到的混合粉末在非氧化气体和保护气体的氛围下,以500

‑

1000℃下退火;

[0035]

s2、向混合的铜粉和氧化镁粉末中通入含碳气体,在0.1

‑

760torr下反应0.1

‑

9999min,使铜粉表面反应包裹石墨烯薄膜;而后停止通入含碳气体,并降温至室温;

[0036]

s3、将包裹上石墨烯的铜粉与氧化镁粉末进行分离,得到包裹石墨烯的铜粉。

[0037]

本实施例通过铜粉和氧化镁粉末充分混合,可防止加热时铜粉团聚在一起被大面积烧结形成铜块,有效提升铜粉的抗氧化能力。

[0038]

作为优选的实施例,所述铜粉与氧化镁粉末的直径不同,从而在步骤s3中,通过孔径介于铜粉和氧化镁粉末粒径的网筛即可进行分离,非常方便。

[0039]

步骤s2中,控制降温速率为0.1℃/s到100℃/s。

[0040]

步骤s1中,退火时间控制为30

‑

60min。

[0041]

另外,所述含碳气体为一氧化碳、甲烷、乙炔、乙醇、苯、甲苯、环己烷、酞菁中的任一种或多种的组合。

[0042]

作为优选的另一实施例,结合图1所示,混合粉末放置于防吹容器4中,所述防吹容器4包括沿进气方向在两端分别设置的第一进口40和第一出口41,以及位于第一进口40和第一出口41之间的存放部42,所述存放部42低于所述第一进口40与和第一出口41。更优的,所述防吹容器4设为u型反应管。从而,可防止在通入含碳气体的过程中,气流将混合粉末吹走导致得不到包裹石墨烯的铜粉产品。当然,防吹容器4也可设为其它形状,如半椭圆形等。需说明的是,防吹容器4采用耐热的石英或其它材质。

[0043]

更具体的,防吹容器4放置于耐热管2内的衬底托3上,所述耐热管2置于炉体1中,耐热管2沿进气方向的两端分别设置进气管20和出气管21,且进气管20的第二出口朝向防吹容器4的第一进口40,防吹容器4的第一出口41朝向出气管21的第二进口,用于持续通入含碳气体,进行包裹石墨烯的反应。在实际应用中,所述进气管20的第二出口和出气管21的第二进口分别搭设在衬底托3的两端上,促进含碳气体进入u形反应器与混合粉末接触。耐热管2的材质可以为石英等。

[0044]

此外,耐热管2中通过真空泵抽去空气,再通入非氧化气体和保护气体。

[0045]

针对上述实施例进行具体的试验,形成如下各例:

[0046]

实施例1

[0047]

s1、将铜粉和氧化镁粉末的混合粉末置于图1所示的u形石英管中(混合粉末在重力作用下处于存放部42的管内),u形石英管放置于耐热管中部的衬底托中央;用真空泵抽除耐热管内空气并通入300 sccm ar和500 sccm h2的混合气体,通气30分钟后开始加热炉体1,使炉体内衬底托的温度达到1000℃,在此温度下退火30分钟;

[0048]

s2、退火后,耐热管内通入50 sccm甲烷作为碳源气体,同时使耐热管内保持在常压1atm,反应开始;反应进行10分钟后停止通入甲烷,继续通入300 sccm ar和500 sccm h2的混合气体,待炉内温度缓慢冷却(速率约为1℃/s)至室温后,取出样品;

[0049]

s3、将混合粉末通过孔径介于铜粉和氧化镁粉末粒径的细网筛对被石墨烯包裹的铜粉与氧化镁粉末进行分离。

[0050]

如图2所示,为分离所得的包裹石墨烯的铜粉的拉曼光谱,显示石墨烯已经生长在铜粉上,且生长的石墨烯质量很高,几乎没有缺陷。

[0051]

实施例2

[0052]

s1、将铜粉和氧化镁粉末的混合粉末置于图1所示的u形石英管中,u形石英管放置于耐热管中部的衬底托中央;用真空泵抽除耐热管内空气并通入300 sccm ar和500 sccm h2的混合气体,通气30分钟后开始加热炉体1,使炉体内衬底托的温度达到800℃,在此温度下退火60分钟;

[0053]

s2、退火后,耐热管内通入50 sccm乙炔作为碳源气体,同时使耐热管内保持在常压1atm,反应开始;反应进行10分钟后停止通入乙炔,继续通入300 sccm ar和500 sccm h2的混合气体,待炉内温度冷却(速率约为5℃/s)至室温后,取出样品;

[0054]

s3、将混合粉末通过孔径介于铜粉和氧化镁粉末粒径的细网筛对被石墨烯包裹的铜粉与氧化镁粉末进行分离。

[0055]

所得样品的拉曼光谱与图2基本一致。

[0056]

实施例3

[0057]

s1、将铜粉和氧化镁粉末的混合粉末置于图1所示的u形石英管中,u形石英管放置于耐热管中部的衬底托中央;用真空泵抽除耐热管内空气并通入300 sccm ar和500 sccm h2的混合气体,通气30分钟后开始加热炉体1,使炉体内衬底托的温度达到1000℃,在此温度下退火30分钟;

[0058]

s2、退火后,耐热管内通入60 sccm甲烷作为碳源气体,同时使耐热管内保持在低压0.1torr,反应开始;反应进行0.1分钟后停止通入甲烷,继续通入300 sccm ar和500 sccm h2的混合气体,待炉内温度冷却(速率约为100℃/s)至室温后,取出样品;

[0059]

s3、将混合粉末通过孔径介于铜粉和氧化镁粉末粒径的细网筛对被石墨烯包裹的铜粉与氧化镁粉末进行分离。

[0060]

所得样品的拉曼光谱与图2基本一致。

[0061]

实施例4

[0062]

s1、将铜粉和氧化镁粉末的混合粉末置于图1所示的u形石英管中,u形石英管放置于耐热管中部的衬底托中央;用真空泵抽除耐热管内空气并通入300 sccm ar和500 sccm h2的混合气体,通气30分钟后开始加热炉体1,使炉体内衬底托的温度达到700℃,在此温度下退火60分钟;

[0063]

s2、退火后,耐热管内通入100 sccm环己烷作为碳源气体,同时使耐热管内保持在0.5atm,反应开始;反应进行20分钟后停止通入环己烷,继续通入300 sccm ar和500 sccm h2的混合气体,待炉内温度冷却(速率约为0.1℃/s)至室温后,取出样品;

[0064]

s3、将混合粉末通过孔径介于铜粉和氧化镁粉末粒径的细网筛对被石墨烯包裹的铜粉与氧化镁粉末进行分离。

[0065]

所得样品的拉曼光谱与图2基本一致。

[0066]

对比例1

[0067]

取实施例1相同的铜粉,不进行任何处理。

[0068]

对比例2

[0069]

本实施例与实施例1的步骤基本相同,不同之处仅在于:

[0070]

未加入氧化镁粉末,相应的取消步骤s3的分离。

[0071]

对比例3

[0072]

本实施例与实施例1的步骤基本相同,不同之处仅在于:

[0073]

将步骤s1中的u形石英管替换为直条形石英管。

[0074]

抗氧化性能试验

[0075]

对实施例1

‑

4和对比例1

‑

3得到的被石墨烯包裹的铜粉进行抗氧化试验,将不同样品在相同的温度和湿度环境下,置于空气中,由于氧化铜或者氧化亚铜的颜色有别于铜,通过观测样品表面颜色的变化情况,判断样品是否被氧化,结果如表1所示:

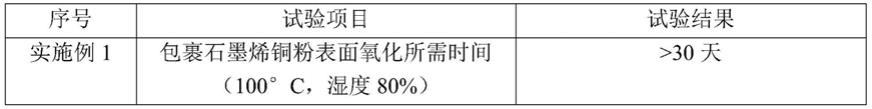

[0076]

表1.各实施例和对比例所得包裹石墨烯的铜粉的抗氧化试验结果

[0077][0078][0079]

应当说明的是,上述实施例均可根据需要自由组合。以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1