一种低成本高强度高耐腐蚀性不锈钢及其制备方法

1.本发明涉及一种低成本高强度高耐腐蚀性不锈钢及其制备方法,属于马氏体不锈钢领域。

背景技术:

2.马氏体沉淀强化不锈钢是20世纪60年代发展起来的新钢钟。既具有马氏体时效强化钢的强度又兼具不锈钢的耐腐蚀性能。由于其优秀的综合力学性能,常用在航空、航天、航海等关键高端装备等领域中。

3.马氏体沉淀强化不锈钢可实现超高强度的主要原因就是马氏体相变强化与时效的沉淀强化相叠加。为了得到优异的综合性能,马氏体沉淀强化不锈钢在成分设计过程中就要添加大量的贵金属元素,如co、mo、ni等,这就使得不锈钢的原材料成本大大提高。表3为现有的商用不锈钢成分及其力学性能。

4.表3为现有的商用不锈钢成分及其力学性能

[0005][0006]

从表3可以看到,co的含量较高使高强度不锈钢的力学性能表现较为优秀。当co的含量较低或其含量为0时,其综合力学性能表现较低。co的添加在高强不锈钢当中是一把双刃剑,co的添加能降低马氏体基体中ti和mo的溶解度,形成含mo或者ti的沉淀相,进而提升强度。同时,co也能阻碍位错的回复,减小沉淀相尺寸并稳定马氏体基体,可产生一个较高的二次硬化,是较好的强度等力学性能的保障。因此,要获得优异的力学性能,不可避免地要加入大量的co元素。然而,co添加在马氏体不锈钢中会促进cr的调幅分解,co的含量越高,cr的调幅分解程度越大,这就会降低基体的耐点腐蚀性能。因此,考虑到耐腐蚀性,co的添加也要适量。同时,co元素的价格远远高于其他合金元素的价格,增加1%的钴就可以导致不锈钢的成分成本成倍增长,因此要求严格限制co含量。图6为市场上商用不锈钢的力学性能与原材料的花费关系图,从图中可以看到综合性能较好的不锈钢,其原材料的花费也较高,这就桎梏了高强不锈钢的市场推广及应用,所以十分有必要开发一种低成本且综合

性能表现优秀的不锈钢。本发明的创新之处在于通过提出新的强化机制,引入纳米相强化,同时通过发明的合金成分和发明的热机械处理工艺控制马氏体相变,从而实现了纳米相沉淀和马氏体基体协同控制,通过纳米相沉淀强化和基体相组成、显微结构优化控制实现协同强化,实现提高力学性能。同时,一方面通过纳米相强化代替碳强化,大大地降低碳含量,另一方通过成分优化提高合金的耐点腐蚀当量。极低的碳含量和高的耐点腐蚀当量设计保证了本发明不锈钢的优异耐腐蚀性能。因此,与现有不锈钢相比,本发明总体上实现了在降低co含量的条件下,使力学性能和耐腐蚀性能都有较高的提升。

[0007]

公开号cn 102031459 a的发明专利申请公开了一种含w高强高韧二次硬化不锈钢,不锈钢的成分为c=0.10~0.20%,cr=11.0~13.0%,ni=2.0~3.5%,mo=3.5~5.5%,co=12~15%, w=0.8~3.0%,v=0.1~0.6%,nb=0.01~0.06%,si≤0.2%,mn≤0.2%,s≤0.01%,p≤0.01%, o≤30ppm,n≤30ppm,其余为fe;其屈服强度为1300~1600mpa,抗拉强度为1920~2030mpa,其塑性为10~13.5%。可以看出,其强度与本发明相当的情况下,该发明含有大量的w,同时 c含量和co含量远远高于本发明。

[0008]

美国专利7160399发明了超高强度的耐腐蚀钢。所述名为ferrium s53合金的名义组成为: 14.0co、10.0cr、5.5ni、2.0mo、1.0w、0.30v、0.21c,其余的为fe(以质量百分数表示,%)。 ferrium s53合金的室温极限拉伸强度约为1980mpa,且室温0.2%屈服应力约1560mpa。该发明在保证强度与本发明相当的情况下,也要含有大量的w,同时c含量和co含量远远高于本发明。

[0009]

上述两个技术方案虽然具有高强度不锈钢的性能,由于co的添加量较高使得原料成本高;co的含量升高可使cr的条幅分解,进一步产生贫cr区与富cr区,降低其耐腐蚀性能;其碳含量也较高,使得其焊接变得较为困难,同时高碳会严重恶化耐腐蚀性能;ferrium s53的生产工艺需要两次时效、两次深冷处理,工艺较为复杂。

[0010]

公开号cn 107653421 a的发明专利申请公开了一种耐海水腐蚀的超高强度马氏体时效不锈钢,不锈钢具体化学成分为(wt.%)c≤0.03%,cr=13.0~14.0%,ni=5.5~7.0%,co=5.5~7.5%, mo=3.0~5.0%,ti=1.9~2.5%,si≤0.1%,mn≤0.1%,p≤0.01%,s≤0.01%,余量为fe。其抗拉强度1926~2032mpa,屈服强度1538~1759mpa,延伸率7.5~13%,点蚀电位epit≥0.15v。co 也较高,会使得原料成本高;co的含量升高会促进cr的条幅分解,进一步产生贫cr区与富 cr区,贫cr区的耐腐蚀性较差,会降低该不锈钢的服役寿命。该专利虽然同本发明也具有相当的强度,但是该专利利用大量的ti和co,其成分设计、强化机制和加工工艺和耐蚀性尤其是耐点蚀电位与本发明都具有本质差别。

技术实现要素:

[0011]

发明目的:针对现有的超高强不锈钢的原材料花费成本较高、耐腐蚀性及其力学性能较低等问题,本发明提供了一种低成本高强度高耐腐蚀性不锈钢,并提供一种该马氏体不锈钢的制备方法。

[0012]

本发明的目的是这样实现的:

[0013]

一种低成本高强度高耐腐蚀性不锈钢,该不锈钢的组成如下:按质量百分比计,co=1.0~ 6.0%,ni=6.0~9.0%,cr=9.0~14.0%,ti=0.3~1.5%,mo=4.0~7.0%,mn=0.08~1.0%, si=0.08~0.2%,c≤0.05%,p≤0.035%,s≤0.030%,余量为fe。

[0014]

一种如权利要求1所述的低成本高强度高耐腐蚀性不锈钢的制备方法,包括如下步骤:

[0015]

(1)按照不锈钢中各元素的质量百分比,选取纯铁、金属铬、金属镍、金属锰、金属钼、金属钴、金属钛、铁硅、铁碳块原料,经熔炼、浇铸成合金铸锭;

[0016]

(2)锻造或热轧开坯;

[0017]

(3)热处理。

[0018]

合金冶炼后,冷却成型至室温后切除冒口并扒去表皮而后进入热机械处理工艺。经过热轧开坯,再通过热处理,可获得尺寸均匀细小的组织,使其具有较高强度、韧性和耐蚀性。

[0019]

所述步骤(1)中,所述熔炼及浇铸过程在真空或氩气气氛保护下进行,熔炼过程中利用搅拌技术使金属溶液混合均匀;熔炼过程中可利用搅拌技术使金属溶液混合均匀。

[0020]

所述步骤(2)中,所述锻造或轧制可以铸造或轧制成尺寸为方锭或者圆锭;所述锻造或热轧开坯的工艺条件为:铸坯加热到1100~1300℃,保温10~24h后出炉轧制;锻造或热轧开始温度≥1050℃,终锻或终轧温度≥900℃,板材热轧总下量≥40%,热轧变形后,在空气中冷却;可采用热锻、孔型轧制或万能轧制开坯。

[0021]

所述步骤(3)中,所述热处理的工艺包括:高温淬火处理,深冷处理和时效处理;

[0022]

在1050℃~1200℃进行保温,保温时间为60~120min后,在0℃冰水混合物中冷却淬火处理;

[0023]

采用液氮深冷处理4~10h,深冷处理后恢复至室温;

[0024]

时效处理温度为在450℃~600℃,时效时间为1

‑

500h,空冷或淬火至室温。

[0025]

发明原理:本发明的不锈钢通过降低co的含量调整ni、ti、mo、si的含量形成富mo 的r`相与ni3(ti、mo)纳米相通过协同强化来实现强度的提升,两个纳米强化相主要表现为协同沉淀的关系,时效初期马氏体板条内部或在板条上形成尺寸细小且弥散分布的 ni

‑

ti

‑

mo

‑

si团簇,随着时效时间的延长mo与si逐渐被排除团簇外,率先形成了纳米尺寸的 ni3(ti、mo)强化相,由于mo元素的扩散较慢,所以必须经过长时间时效,长时间时效后, mo与si被完全排除在ni3ti的表面形成富mo的r`相,将其包裹住,ni3ti的长大受到抑制,保证析出相细小弥散,新形成的富mo的r`相与ni3ti一起为基体提供较高的强度。同时ni3ti 也是逆变奥氏体的形核位点,在长时间时效后会有大量弥散分布的逆转变奥氏体出现,这些逆转变奥氏体在变性过程中会有trip(transformation induced plasticity)效应,能显著的提高塑性以及强度。本发明虽然co的含量设计在较低水平,降低了ni

‑

ti团簇的形成,但是通过成分优化设计使富mo的r`相析出,从而显著地提高强度。通过本发明在强化机制以及相应的成分和热机械处理设计等方面创新的基础上,实现在降低原材料成本的基础上保持优异的力学性能和耐腐蚀性能。

[0026]

成分设计依据:co是该发明要考虑的重要元素之一,co能提高ms点,保证基体为马氏体,但它对于马氏体沉淀强化不锈钢来说是一把双刃剑。co的添加能降低马氏体基体中ti 和mo的溶解度,形成含mo或者ti的沉淀,进而提升强度。co也能阻碍位错的回复,减小沉淀相及基体的尺寸,可产生一个较高的二次硬化。然而,co添加在马氏体不锈钢中会促进 cr的调幅分解,co的含量越高,cr的调幅分解程度越大,这就会降低基体的耐点腐蚀性能,考虑到耐腐蚀性,co的添加也要适量。同时co元素的价格也较为昂贵,co的含量高,也迫使

超高强不锈钢的原材料成本花费较高。综合考虑co的质量百分含量应控制在1.0~6.0%。

[0027]

ni是形成金属间化合物的重要元素,在前期通过形成b2

‑

ni(ti,mn)和η

‑

ni3(ti,mo)来对基体进行强化,η

‑

ni3(ti,mo)也是富mo

‑

r`相形核的核心;另外,ni可强化基体,为该发明的不锈钢提供一定的塑韧性;ni也能提高马氏体的淬透性。但是ni的含量过高会促使基体中有过多的残余奥氏体生成,从而影响该不锈钢的强度。综合考虑ni的质量百分含量应控制在6.0~9.0%。

[0028]

mo是十分重要的沉淀强化元素。mo是形成富mo

‑

r`相以及ni3(ti,mo)的主要元素之一。富mo

‑

r`相经过长时间的时效形成,并包裹着ni3ti形成细小弥散分布的核壳结构,能有效的提升强度。mo也是有效耐腐蚀元素,mo的添加能显著的提升材料的耐腐蚀性能。同时,mo也是铁素体的形成元素,mo的含量过高会增加δ铁素体的析出趋势,使其含量升高,恶化材料的性能。综合考虑mo的质量百分含量应控制在4.0~7.0%。

[0029]

cr是不锈钢中十分重要的元素。为保证不锈钢的防腐蚀性,其质量百分含量一般需大于 10%。但是cr是铁素体形成元素,其含量过高,会使得基体中δ铁素体的含量升高,影响材料的强韧性和耐蚀性。因此,cr的质量百分含量应控制在9.0~14.0%。

[0030]

si是新型不锈钢的重要元素之一,si是富mo

‑

r`相的主要形成元素之一,它的添加能有效促进富mo

‑

r`相的形成;si还能够有效的抑制回火过程中马氏体基体中碳化物的析出和长大,从而防止贫cr区的出现以降低耐蚀性;但si的含量过高会严重的损坏材料的塑性。综合考虑,si的质量百分含量应控制在0.08~0.20%。

[0031]

ti是主要的强化相形成元素,其在初期可形成ni

‑

ti团簇为后续的强化相的析出做准备。 ti含量过多时,析出相在马氏体板条边界析出的倾向变大,当马氏体板条边界析出相过多时,极易演变成裂纹源,并沿马氏体板条界面扩展,引发准解理开裂。综合考虑,ti的质量百分含量应控制在0.30~1.5%。

[0032]

mn主要是参与纳米相析出,形成ni(mn,ti,mo)金属间化合物,因而可少量取代ti, mo元素,降低成本。mn元素是影响逆变奥氏体的主要元素。但过高的mn含量使钢坯偏析严重、热应力及组织应力大、焊接性下降等。综合考虑,mn的质量百分含量应控制在 0.08~1.0%。

[0033]

c在该不锈钢中作为杂质元素存在于,当c含量过高,会形成mx或者m

23

c6形的碳化物(m=cr、ti),会严重恶化钢的韧性和耐蚀性,因而c含量严格控制在0.05%以下。

[0034]

与现有技术相比,本发明的有益效果是:

[0035]

(1)本发明的不锈钢中添加镍、钼、硅、钛,辅以较低量的钴,能显著的提高强度且花费较低,最终获得了一种耐腐蚀性好、力学性能优异的不锈钢;该马氏体不锈钢的延伸率达17%以上,抗拉强度高达2150mpa;且点腐蚀电位epit大于0.36v

sce

(2)本发明低成本高强度高耐腐蚀性不锈钢制备方法简单,工艺可控性强,容易实现工业化生产。

附图说明

[0036]

图1实施例1在热处理条件下时效50h的ebsd图;

[0037]

图2实施例2在该热处理工艺下时效200h的tem形貌;

[0038]

图3实施例5的工程应力应变曲线;

[0039]

图4实施例6在腐蚀测试后的金相形貌;

[0040]

图5实施例7与实施例3在热处理工艺下时效5h的xrd曲线;

[0041]

图6是市场上商用不锈钢的力学性能与原材料的花费关系。

具体实施方式

[0042]

下面结合附图与具体实施方式对本发明作进一步详细描述。

[0043]

实施例1

[0044]

选取纯铁、金属铬、金属镍、金属锰、金属钼、金属钴、金属钛、铁硅、铁碳块原料,不锈钢成分如下(质量百分含量%):co=1.0,cr=12.0,mn=0.1,mo=5.0,ni=7.0,si =0.1,ti=0.5,c=0.02,fe余量。

[0045]

经电弧熔炼或者感应熔炼,浇铸成合金铸锭;熔炼在真空或氩气保护中进行,熔炼过程中利用搅拌技术使金属溶液混合均匀;利用真空或氩气保护下保护浇铸,铸造成尺寸为方锭或圆锭;

[0046]

铸锭采用轧机热轧开坯,热轧方案为铸坯加热到1150

±

10℃,保温24h后出炉轧制,热轧开始温度为1150

±

20℃,终轧温度≥950℃,板材热轧总下量80%;铸锭可采用热锻、孔型轧制或万能轧制开坯;

[0047]

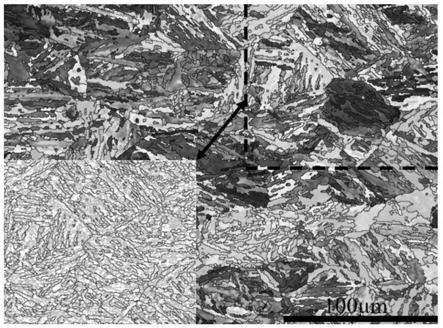

板材在1200℃进行保温,保温时间为60min,加热时不需采用保护气体;保温后,采用冰水混合物淬火冷却,然后液氮深冷处理8h,深冷处理后恢复至室温;在经过550℃时效50h 和200h,空冷至室温。图1为该热处理工艺下时效50h的ebsd图,可以看出图中为典型的马氏体层级结构,在原奥氏体晶粒内有有block以及sub

‑

block并伴有大量的小角晶界。

[0048]

实施例1的力学性能见表1,时效50h时,平均硬度为508.1hv,屈服强度为1630mpa,抗拉强度为1740mpa,延伸率为12.2%,点蚀电位为0.61v

sce

。时效200h时,平均硬度为512.2hv,屈服强度为1720mpa,抗拉强度为2000mpa,延伸率为12.1%,点蚀电位为0.51v

sce

。

[0049]

实施例2

[0050]

选取纯铁、金属铬、金属镍、金属锰、金属钼、金属钴、金属钛、铁硅、铁碳块原料,不锈钢成分如下(质量百分含量%):co=4.0,cr=12.0,mn=0.1,mo=5.0,ni=7.0,si =0.1,ti=0.5,c=0.02,fe余量。

[0051]

经电弧熔炼或者感应熔炼,浇铸成合金铸锭;熔炼在真空或氩气保护中进行,熔炼过程中利用搅拌技术使金属溶液混合均匀;利用真空或氩气保护下保护浇铸,铸造成尺寸为方锭或圆锭;

[0052]

铸锭采用轧机热轧开坯,热轧方案为铸坯加热到1150

±

10℃,保温24h后出炉轧制,热轧开始温度为1150

±

20℃,终轧温度≥950℃,板材热轧总下量80%;铸锭可采用热锻、孔型轧制或万能轧制开坯;

[0053]

板材在1050℃进行保温,保温时间为60min,加热时不需采用保护气体;保温后,采用冰水混合物淬火冷却,然后液氮深冷处理8h,深冷处理后恢复至室温;在经过480℃时效50h 和200h,空冷至室温。图2为该热处理工艺下时效200h的tem形貌,可以看到200h时基体是由典型的高位错密度的马氏体板条组成。

[0054]

实施例2的力学性能见表1,时效50h时,平均硬度为516.9hv,屈服强度为1850mpa,抗拉强度为1960mpa,延伸率为12.9%,点蚀电位为0.5v

sce

。时效200h时,平均硬度为517.3hv,屈服强度为1840mpa,抗拉强度为2051mpa,延伸率为13.0%,点蚀电位为0.42v

sce

。

[0055]

实施例3

[0056]

选取纯铁、金属铬、金属镍、金属锰、金属钼、金属钴、金属钛、铁硅、铁碳块原料,不锈钢成分如下(质量百分含量%):co=6.0,cr=12.0,mn=0.1,mo=5.0,ni=7.0,si =0.1,ti=0.5,c=0.02,fe余量。

[0057]

经电弧熔炼或者感应熔炼,浇铸成合金铸锭;熔炼在真空或氩气保护中进行,熔炼过程中利用搅拌技术使金属溶液混合均匀;利用真空或氩气保护下保护浇铸,铸造成尺寸为方锭或圆锭;

[0058]

铸锭采用轧机热轧开坯,热轧方案为铸坯加热到1150

±

10℃,保温24h后出炉轧制,热轧开始温度为1150

±

20℃,终轧温度≥950℃,板材热轧总下量80%;铸锭可采用热锻、孔型轧制或万能轧制开坯;

[0059]

板材在1150℃进行保温,保温时间为90min,加热时不需采用保护气体;保温后,采用冰水混合物淬火冷却,然后液氮深冷处理8h,深冷处理后恢复至室温;在经过450℃时效50h 和200h,空冷至室温。

[0060]

实施例3的力学性能见表1,时效50h时,平均硬度为510.2hv,屈服强度为1780mpa,抗拉强度为1900mpa,延伸率为14.1%,点蚀电位为0.4v

sce

。时效200h时,平均硬度为513.7hv,屈服强度为1750mpa,抗拉强度为1986mpa,延伸率为13.7%。

[0061]

上述的力学性能可以看到,co的含量由1%增加到4%时候力学性能增加的幅度教大,且耐腐蚀性能也很优异。当co的含量由4%增加到6%,力学性能基本持平,耐腐蚀电位稍有下降。表2为实施例2的在不同深冷处理条件下未经时效的力学性能,对比可以发现,深冷处理对于基体的强度有一定的提升,优选的深冷处理工艺为液氮中冷却8h。

[0062]

实施例4

[0063]

选取纯铁、金属铬、金属镍、金属锰、金属钼、金属钴、金属钛、铁硅、铁碳块原料,不锈钢成分如下(质量百分含量%):co=1.0,cr=9.0,mn=0.1,mo=4.0,ni=6.0,si =0.1,ti=0.3,c=0.02,fe余量。

[0064]

经电弧熔炼或者感应熔炼,浇铸成合金铸锭;熔炼在真空或氩气保护中进行,熔炼过程中利用搅拌技术使金属溶液混合均匀;利用真空或氩气保护下保护浇铸,铸造成尺寸为方锭或圆锭;

[0065]

铸锭采用轧机热轧开坯,热轧方案为铸坯加热到1150

±

10℃,保温24h后出炉轧制,热轧开始温度为1150

±

20℃,终轧温度≥950℃,板材热轧总下量80%;铸锭可采用热锻、孔型轧制或万能轧制开坯;

[0066]

板材在1050℃进行保温,保温时间为60min,加热时不需采用保护气体;保温后,采用冰水混合物淬火冷却,然后液氮深冷处理8h,深冷处理后恢复至室温;在经过450℃时效500h,空冷至室温。

[0067]

实施例4的力学性能见表1,时效500h时,平均硬度为503.1hv,屈服强度为1700mpa,抗拉强度为1980mpa,延伸率为11.9%,点蚀电位为0.36v

sce

。

[0068]

实施例5

[0069]

选取纯铁、金属铬、金属镍、金属锰、金属钼、金属钴、金属钛、铁硅、铁碳块原料,不锈钢成分如下(质量百分含量%):co=6.0,cr=13.0,mn=0.5,mo=5.0,ni=6.0,si =0.2,ti=1.3,c=0.05,fe余量。

[0070]

经电弧熔炼或者感应熔炼,浇铸成合金铸锭;熔炼在真空或氩气保护中进行,熔炼过程中利用搅拌技术使金属溶液混合均匀;利用真空或氩气保护下保护浇铸,铸造成尺寸为方锭或圆锭;

[0071]

铸锭采用轧机热轧开坯,热轧方案为铸坯加热到1150

±

10℃,保温24h后出炉轧制,热轧开始温度为1150

±

20℃,终轧温度≥950℃,板材热轧总下量80%;铸锭可采用热锻、孔型轧制或万能轧制开坯;

[0072]

板材在1050℃进行保温,保温时间为60min,加热时不需采用保护气体;保温后,采用冰水混合物淬火冷却,然后液氮深冷处理8h,深冷处理后恢复至室温;在经过480℃时效500h,空冷至室温。

[0073]

实施例5的力学性能见表1,时效500h时,平均硬度为508.9hv,屈服强度为1753mpa,抗拉强度为2150mpa,延伸率为17.5%,点蚀电位为0.60v

sce

。图3实施例5的工程应力应变曲线,可以看到有明显的加工硬化出现。

[0074]

实施例6

[0075]

选取纯铁、金属铬、金属镍、金属锰、金属钼、金属钴、金属钛、铁硅、铁碳块原料,不锈钢成分如下(质量百分含量%):co=4.0,cr=10.0,mn=0.1,mo=5.0,ni=9.0,si =0.1,ti=1.0,c=0.02,fe余量。

[0076]

经电弧熔炼或者感应熔炼,浇铸成合金铸锭;熔炼在真空或氩气保护中进行,熔炼过程中利用搅拌技术使金属溶液混合均匀;利用真空或氩气保护下保护浇铸,铸造成尺寸为方锭或圆锭;

[0077]

铸锭采用轧机热轧开坯,热轧方案为铸坯加热到1150

±

10℃,保温24h后出炉轧制,热轧开始温度为1150

±

20℃,终轧温度≥950℃,板材热轧总下量80%;铸锭可采用热锻、孔型轧制或万能轧制开坯;

[0078]

板材在1050℃进行保温,保温时间为60min,加热时不需采用保护气体;保温后,采用冰水混合物淬火冷却,然后液氮深冷处理8h,深冷处理后恢复至室温;在经过600℃时效200h,空冷至室温。

[0079]

实施例6的力学性能见表1,时效200h时,平均硬度为501.2hv,屈服强度为1701mpa,抗拉强度为1967mpa,延伸率为12.7%,点蚀电位为0.42v

sce

。图4为实施例6在腐蚀测试后的金相形貌,可以明显看到,腐蚀后表面仍保持的较为光滑。

[0080]

实施例7

[0081]

选取纯铁、金属铬、金属镍、金属锰、金属钼、金属钴、金属钛、铁硅、铁碳块原料,不锈钢成分如下(质量百分含量%):co=4.0,cr=14.0,mn=1.0,mo=5.0,ni=6.0,si =0.2,ti=1.5,c=0.05,fe余量。

[0082]

经电弧熔炼或者感应熔炼,浇铸成合金铸锭;熔炼在真空或氩气保护中进行,熔炼过程中利用搅拌技术使金属溶液混合均匀;利用真空或氩气保护下保护浇铸,铸造成尺寸为方锭或圆锭;

[0083]

铸锭采用轧机热轧开坯,热轧方案为铸坯加热到1150

±

10℃,保温24h后出炉轧制,热轧开始温度为1150

±

20℃,终轧温度≥950℃,板材热轧总下量80%;铸锭可采用热锻、孔型轧制或万能轧制开坯;

[0084]

板材在1050℃进行保温,保温时间为60min,加热时不需采用保护气体;保温后,采

用冰水混合物淬火冷却,然后液氮深冷处理8h,深冷处理后恢复至室温;在经过480℃时效500h,空冷至室温。

[0085]

实施例7的力学性能见表1,时效500h时,平均硬度为521.7hv,屈服强度为1800mpa,抗拉强度为2130mpa,延伸率为15.6%,点蚀电位为0.57v

sce

。图5为实施例7与实施例3在热处理工艺下时效5h的xrd曲线,从图中可以看到500h时,有逆转变奥氏体的析出,而实施例3时效5h时并没有逆变奥氏体的出现。

[0086]

上述实施例中对低成本高强度高耐腐蚀性不锈钢的耐腐蚀性能、硬度和拉伸力学性能的测试方法如下。

[0087]

(1)硬度:采用hvs

‑

50维氏硬度计进行硬度测试,载荷为1kg,打5个点后取平均值,列于表1。

[0088]

(2)拉伸力学性能:采用电子万能实验机进行拉伸实验,样品标称段尺寸为2~ 3

×4×

20.6mm的矩形试样,取3个相同处理样品的抗拉强度、屈服强度和延伸率的平均值,列于表1。

[0089]

(3)耐腐蚀性能

[0090]

式样加工成10mm

ⅹ

10mm

ⅹ

2mm的规格,用环氧树脂封装后露出1cm2进行试验,表面用砂纸打磨至2000#,酒精擦洗除去油污,去离子水清洗,吹干待用。实验溶液为0.1m na2so4+xnacl(ph=3),实验温度为室温25℃。采用chi660e电化学工作站进行电化学测试。采用常用的三电极体系进行电化学实验,超高强不锈钢的实验为工作电极,pt片为辅助电极,饱和甘汞电极(sce)作为参比电极。在电化学实验之前,先给式样施加

‑

1.2v

sec

的外加电位,恒电位极化5min,以去除试样表面在空气中形成的氧化膜。体系稳定30min,并开始记录。动电位极化测试,扫描速率为0.5mv/s,扫描电位区为

‑

0.3v(vs.开路电位e

oc

)~1.5v(vs.参比电极电位e

r

),电流变化稳定后停止试验。测定3次后取平均值,列于表1。

[0091]

表1实施例的成分与硬度、拉伸性能与点腐蚀点位

[0092][0093]

注:表1中各实施例的p、s等成分的含量符合不锈钢的元素组成,fe为余量,未在表1 中列出。

[0094]

表2实施例2在液氮中不同深冷时间的力学性能

[0095][0096]

综上所述:本发明公开一种低成本高强度高耐腐蚀性不锈钢及其制备方法,该不锈钢的组成如下:按质量百分比计,co=1.0~6.0%,ni=6.0~9.0%,cr=9.0~14.0%,ti=0.3~ 1.5%,mo=4.0~7.0%,mn=0.08~1.0%,si=0.08~0.2%,c≤0.05%,p≤0.035%,s≤0.030%,余量为fe。该低成本高强度高耐腐蚀性不锈钢制备方法包括下述步骤:(1)不锈钢的冶炼与铸造;(2)锻造或热轧开坯;(3)热处理。本发明的不锈钢中添加镍、钼、硅、钛,辅以较低量的钴。通过优化合金元素和相应的热机械处理工艺,在保证高强度、高耐蚀性的情况下,大幅度降低co含量和加工成本。本发明的不锈钢的抗拉强度可高达2150mpa以上,延伸率 17%以上,而且点腐蚀电位epit大于0.36v

sce

。本发明的低成本高强度高耐腐蚀性不锈钢可用于舰船、海洋工程、航空航天工程等关键结构。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1