一种激光选区熔化技术原位质量综合评价方法

1.本发明涉及金属增材制造技术领域,尤其涉及一种激光选区熔化技术原位质量综合评价方法。

背景技术:

2.不同于铸造和锻造部件中出现的缺陷,金属增材制造部件尤其是激光选区熔化制造的部件存在许多独有的缺陷,例如孔隙率大、熔合不良、形状畸变等,这些缺陷的形成与增材制造过程中粉末的冶金参数、打印工艺等密不可分。因此,研究者必须更好地理解金属增材制造中各种加工参数与产品性能之间的复杂关系,才能实现减少产品缺陷、提高制造质量的目的。

3.为了理解这些参数与最终制造质量之间的关系,目前学者提出了两种驱动方式:一种是物理驱动,即研究人员通过建立各种物理模型,以一种清晰、准确的方式对这种关系进行描述,但是由于缺乏对增材制造的深入理解,这些模拟研究只能集中于整个制造过程的一个或两个方面,通过这些物理驱动的方法不可能在短时间内快速准确地预测整个增材制造过程;除了上述物理驱动模型外,数据驱动的模型也已广泛应用于增材制造领域,这些模型统一称为机器学习算法(machine learning,ml)。数据驱动的优势在于其不需要构建一系列基于物理过程的方程,而是根据以前的数据自动学习输入特征和输出目标之间的关系。在机器学习方法中,神经网络(neural network,nn)算法最为广泛使用,并且由于当前大量可用的数据和计算资源,以及其先进的算法结构,该算法目前正在快速发展。

4.激光增材制造在线监测硬件可以从多个传感器获得大量过程参数信息与数据,将这些加工参数信息数据作为神经网络的输入,经过神经网络的数据清洗、特征提取、特征选择、数据挖掘等过程,就可实现加工参数与产品质量之间复杂的非线性关系的表征,最终可以进行缺陷判别和质量分析,进而就能实现对制造过程的全闭环控制。

5.目前,国内乃至国外都还没有一套完整的能够对增材制造过程中激光发射强度数据和熔池图像进行评价分析的方法,在进行增材制造原位质量评价分析时往往需要人为去处理一些参数才能够得到最终的分析结果,不仅耗时较长,还可能存在人为因素导致的分析结果不精确等问题。

技术实现要素:

6.针对上述存在的问题,本发明旨在提供一种激光选区熔化原位质量综合评价方法,不仅可以对激光选区熔化过程中的熔池辐射激光强度数据进行全方位、高精度的分析,还能够基于深度学习的卷积神经网络对熔池图像进行分析,从而实现从加工参数与过程监测数据到产品质量之间关系的评价分析,对增材制造过程中的缺陷进行识别,最终实现对增材制造过程的全闭环控制。

7.为了实现上述目的,本发明所采用的技术方案如下:

8.一种激光选区熔化技术原位质量综合评价方法,其特征在于,包括以下步骤,

9.s1:采集激光选区熔化过程中的激光辐射强度数据和熔池图像;

10.s2:利用激光辐射强度数据分析系统对步骤s1中采集的激光辐射强度数据进行分析;

11.s3:利用基于卷积神经网络的激光选区熔化熔池图像分析系统对步骤s1中采集的熔池图像进行分析;

12.s4:结合步骤s2和步骤s3的分析结果,对激光选区熔化的原位质量进行综合评价。

13.进一步的,步骤s2中所述的激光辐射强度数据分析系统包括数据预处理模块、用户输入模块和数据分析模块;

14.所述数据预处理模块使用matlab中的converttdms函数读取激光辐射强度数据的.tdms文件,提取出其中的开关数据和强度数据,对应输入激光信号和辐射强度信号,并将开关数据和强度数据保存为matlab可读取的一维数据;对输入激光信号的脉冲边沿进行识别,利用脉冲边沿位置对对应熔池辐射强度信号进行精准切分,输出脉冲总个数;

15.所述用户输入模块用于提供用户对相关参数进行选择输入;

16.所述数据分析模块根据所述数据预处理模块输出的数据以及用户输入模块输入的相关参数进行分析计算。

17.进一步的,所述数据预处理模块对输入激光信号的脉冲边沿进行识别,利用脉冲边沿位置对对应辐射激光信号进行精准切分的具体方法包括以下步骤,

18.s101:设置切分阈值为x;

19.s102:使用阈值x与输入激光信号序列值进行逐个比较;

20.s103:若输入激光信号序列x(1,2,

…

,n)中前一个数据点x(i)的值小于x,且与之相邻后一个数据点x(i+1)的值大于x,则数据点x(i)所在位置i就判定为脉冲上升边沿;

21.s104:记录输入激光信号序列中所有脉冲上升边沿位置,此位置即对应辐射强度信号上升沿位置,进而对应激光选区熔化中的一个熔化道的起始点;

22.s105:将辐射强度激光信号序列在每个上升沿位置分割成段,每段序列即表示一个激光脉冲,一个激光脉冲对应激光选区熔化中的一个熔化道。

23.进一步的,所述用户输入模块中提供用户输入的相关参数包括:文件类型选择、滤波器种类、脉冲信号类型选择、滤波系数、脉冲信号区间数据和分析操作类型;

24.所述文件类型选择项包括强度文件和对应的开关文件(输入激光数据);所述文件的数据类型为matlab可读取的一维信号序列的.mat文件;

25.所述滤波器种类包括均值滤波器、中值滤波器、高斯滤波器、heursure阈值滤波、rigrsure阈值滤波器、sqtwolog阈值滤波器、minimaxi阈值滤波器;

26.所述脉冲信号选择项包括原始信号和去噪信号;

27.所述滤波系数的定义由不同滤波器决定,数值由用户输入决定,若用户不输入则默认为10;

28.所述脉冲信号区间数据包括要截取的起始脉冲数、间隔脉冲数和取样个数;

29.所述分析操作类型包括概率分析、绘制箱图、时频分析和小波分析。

30.进一步的,所述数据分析模块包括激光强度的时间域分析、频率域分析、统计学分析、小波分析和箱图绘制;

31.所述时间域分析的具体操作步骤包括,

32.s201:根据用户输入,从数据预处理模块输出的激光脉冲数据中读入相应区间和相应数量的激光脉冲;

33.s202:将步骤s201中读取的激光脉冲可视化,并根据用户输入选择相应的滤波器和滤波系数对波形进行滤波,以时域波形的形式显示原始信号和滤波信号;

34.s203:提取数据特征,以一个激光脉冲为单位,计算每个脉冲的幅度均值和方差值等的特征,并在数字显示区显示幅度均值和方差值,量化分析各个激光脉冲的信息、对比各个激光脉冲之间的信息;

35.所述频率域分析的具体操作步骤包括,

36.s301:根据用户输入,从数据预处理模块输出的激光脉冲数据中读入相应区间和相应数量的激光脉冲;

37.s302:将步骤s301读入的激光脉冲信号用快速傅里叶变换计算每个脉冲的频谱,并画出每个脉冲的频谱图,进行比较分析;

38.s303:使用小波变换,用不同的小波函数对所截取的数据进行小波分析,深入分析数据在时间轴上的频率变化;

39.所述统计学分析的具体操作步骤包括,

40.s401:根据用户输入,从数据预处理模块输出的激光脉冲数据中读入相应区间和相应数量的激光脉冲;

41.s402:使用步骤s401中读入的激光脉冲数据,用统计学的方法计算每个脉冲的强度均值和方差,在数据可视化模块显示,进行量化分析和比较;

42.s403:使用概率分析方法,画出每个脉冲的数据点的概率分布图,比较分析其数据点的概率分布情况;

43.s404:绘制每个脉冲数据的箱图,更加直观、清晰、准确地比较分析每个脉冲数据点的中位数、四个分位点、最大最小值、异常点分布,进而更加全面地比较分析其数据点的整体分布情况。

44.进一步的,步骤s203中提取的数据特征包括激光脉冲的峰值x

p

、均值均方根值x

rms

、方差x

var

、峰值因子c

f

、峭度指标k、波形因子w

s

、脉冲指标i、裕度系数l、偏度s;

45.其中,把激光脉冲{x

i

}的n个采样点分成n段,在每一段中找出对应的峰值{x

pj

},j=1,2,

……

,n;则,

46.峰值

47.均值

48.均方根值

49.方差

50.峰值因子

51.峭度指标其中,为峭度值;

52.波形因子

53.脉冲指标

54.裕度系数

55.偏度其中,μ和σ分别表示均值和标准差,k2和k3分别表示二阶和三阶中心矩。

56.进一步的,步骤s3中所述的基于卷积神经网络的激光选区熔化熔池图像分析系统包括图像预处理模块、熔池图像分类识别模块、图像重组模块、熔池形貌特征分析模块;

57.所述图像预处理模块对步骤s1采集的熔池图像进行预处理,然后输出至熔池图像分类识别模块进行熔池图像的分类识别;

58.所述熔池图像分类识别模块基于卷积神经网络模型,对预处理后的熔池图像进行熔池、溅射的分类与识别,并将分类识别的结果输出至图像重组模块进行拼接重组;

59.所述图像重组模块将熔池图像分类识别模块输出的分类图像进行标记,通过图像拼接重组恢复出分类标记的熔池、溅射全貌图像,并将结果输入至熔池形貌特征分析模块;

60.所述熔池形貌特征分析模块对所述图像重组模块输出的熔池、溅射标记图像进行特征分析,对激光选区熔化过程中熔池的质量进行评价,预测缺陷,实时告警。

61.进一步的,所述图像预处理模块对输入的熔池图像进行预处理的具体操作包括以

下步骤,

62.s501、图像去冗余:删除激光扫描间隙中没有熔池的全黑图像;

63.s502、图像采样:删除由于相机高帧率所采集到的相邻的特征相似的重复图像,提取出特征明显的优质图像;

64.s503、分割提取:对步骤s502中提取出来的优质图像进行熔池区域分割,删除图像中的黑色背景,提取出图像中含有熔池、溅射的图像区域。

65.s504、图像网格化:将步骤s503中提取到的熔池部分分割成32*32像素大小的图像。

66.进一步的,所述熔池图像分类识别模块中的卷积神经网络模型包括1个输入层,3个卷积层,2个池化层,1个全连接层和1个输出层;

67.输入层:将数据预处理模块输出的32*32像素大小的图像进行输入;

68.卷积层c1:有六个卷积核,每个核的大小为5

×

5,输出6个大小为28

×

28的特征图;

69.池化层s2:采用最大值池化函数max

‑

pooling,生成对应图像大小为14

×

14的缩略图,池化窗口大小为2

×

2;

70.卷积层c3,进行多通道16核卷积,16个卷积核大小为5

×

5,输出16个10

×

10大小的特征图;

71.池化层s4:使用2

×

2窗口最大值池化,输出16个5

×

5大小的特征图;

72.卷积层c5:有120个卷积核,每个核的大小为5

×

5,生成120个大小为1

×

1的特征图;

73.全连接层f6:共有84个神经元,并与卷积层c5进行全连接,全连接层f6层计算输入向量和权重之间的点积,加上一个偏置之后,传递给sigmoid函数将数值规范化;

74.输出层:使用softmax方法分类处理。

75.进一步的,所述图像重组模块对图像的具体处理操作包括以下步骤,

76.s601:将熔池图像分类识别模块输出的32

×

32大小的分类图像使用阈值分割,将大于背景像素值的熔池和溅射部分用红线圈出,输出带有熔池和溅射部分标记的分类结果图像;

77.s602:通过图像拼接重组恢复出分类标记的熔池、溅射的全貌图像;

78.所述熔池形貌特征分析模块对所述图像重组模块输出的熔池、溅射图像进行特征分析的具体操作包括以下步骤,

79.s701:统计图像重组模块输出的熔池、溅射图像中的特征参数;所述的特征参数包括熔池轮廓、溅射轮廓、熔池面积、溅射面积、熔池圆度、熔池宽长比、溅射数量;

80.s702:根据步骤s701中统计出来的特征参数的数据特征,结合工艺参数,对熔池形貌、溅射数量作以评价,当熔池面积大于规定值时,判断为激光功率过大,容易过烧形成缺陷;当熔池宽长比小于规定值,判定为扫描速度过快,容易熔粉不良造成缺陷;当溅射数量超出规定值时,容易形成造成分床污染,影响下一层成型,进而产生欠融合和气孔等缺陷;

81.s703:对激光选区熔化成形过程中的熔池和溅射的动态行为进行分析,包括:分析熔池面积变化行为、溅射数量变化行为,当熔池面积变化和溅射数量变化过于剧烈时容易造成产品局部密度不均,从而造成产品质量不稳定。

82.本发明的有益效果是:

83.1、本发明中的激光选区熔化原位质量综合评价方法将采集到的激光辐射强度数据和熔池图像分别进行分析评价,然后将激光辐射强度数据和熔池图像的分析结果进行综合,使用两种不同的监测数据,从不同的侧面对激光选区熔化的原位质量进行综合评价,监测数据更全面,分析手段更多样,评价结果更加准确,方便对激光选区熔化过程中的工艺参数进行实时调整,从而提高激光选区熔化产品的质量;采用数据特征提取、图像去冗余等技术,能够实时对增材制造过程中采集的大量数据进行处理,处理速度快,而且智能化程度高。

84.2、本发明中的激光辐射强度数据分析系统,只要是能获得一维输入激光和辐射激光信号的激光制造领域均可使用,适用范围广;可对所获信号脉冲边沿进行精确识别提取和分割,以一个脉冲为单位进行数据分析,精确显示其波形及频谱,分析精度高;且本发明中的数据分割算法用于对信号进行精确分割,每个熔化通道收集到的数据与每个样品的空间位置准确对应,这将有助于在未来工作中准确定位激光增材制造的缺陷。

85.3、本发明中的激光辐射强度数据分析系统集成了各种数学分析方法,包括时域分析、频域分析、统计学分析、小波分析等数学领域的基础分析方法,分析方法多,功能齐全;整个系统操作简单,用户无需编写复杂的数据分析代码,输入参数,就可对数据进行深入分析,人机交互好;且用户可以根据自己的需求,精确切分截取任意位置和长度的等脉冲间距的信号进行分析,适用于大容量数据的全局或局部分析;用户还可选择7种滤波器,任意滤波系数,对信号进行滤波处理。

86.4、本发明中的激光辐射强度数据分析系统可全方位、深层次的观察数据,从各个角度深入挖掘激光信号蕴含的丰富信息,窥探数据的内部联系和机理,为探索数据内部的奥秘提供一个窗口,扩展空间大,应用前景广阔。

87.5、本发明中首次提出将峰值x

p

、均值均方根值x

rms

、方差x

var

、峰值因子c

f

、峭度指标k、波形因子w

s

、脉冲指标i、裕度系数l、偏度s应用到激光强度的分析中,使用这些特征参数来表征一个激光脉冲,使一个激光脉冲的上万个数据点压缩成这几个数据特征,而不是使用激光强度数据本身,可以大大的减少数据的冗余,提高数据存储和计算效率,也便于进一步建立用于机器学习的数据集,进一步可以建立基于大数据的海量数据储存和数据快速处理的数据库;且本发明中的数据特征提取算法用于提取熔池强度数据的特征,使得输入算法的运算数据量减少到原来的3%,大大减少了监测数据的存储空间,提高了数据处理效率,解决了增材制造中处理海量监测数据的难题。

88.6、本发明中基于卷积神经网络的激光选区熔化熔池图像分析系统包括熔池图像采集模块、图像预处理模块、熔池图像分类识别模块、图像重组模块、熔池形貌特征分析模块、数据可视化模块和数据存储模块;熔池图像采集模块采集的熔池图像经过图像预处理模块对预处理后,依次经过熔池图像分类识别模块、图像重组模块、熔池形貌特征分析模块的分类识别、拼接重组和特征分析,对激光选区熔化过程中熔池的质量进行评价;数据可视化模块对分类识别的结果和熔池质量评价结果进行显示,数据存储模块对所有输出结果数据进行存储;从而实现对激光选区熔化过程熔池中的情况进行实时的监测和评价,识别出人眼难以观察到的熔池、溅射的细微变化,同时快速处理熔池监控中大量的图像数据,大大降低了人工处理数据的成本,处理数据时间短,可以为后续人工智能决策和实时反馈提供

科学依据。

89.7、本发明中基于卷积神经网络的激光选区熔化熔池图像分析系统利用人工智能技术对熔池图像进行精确分类与识别,准确捕捉熔池、溅射的轮廓大小、数量多少和动态的行为变化,避免了图像处理中人为因素导致的误差,分类识别的精确度更好,数据处理时间短,能够快速处理大量的图像数据,可以预测出人工所不能识别的熔池缺陷,大大提高了激光选区熔化工艺参数调整的可靠性和实时性。

附图说明

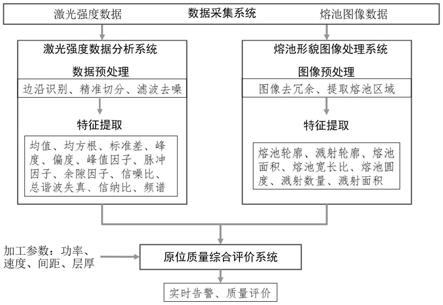

90.图1为本发明增材制造原位质量综合评价方法操作流程图。

91.图2为利用本发明中数据采集模块采集的某层激光辐射强度数据整体波形图。

92.图3为本发明图2中的波形图在改变扫描速度时对应的波形图。

93.图4为本发明数据预处理模块对δt1和δt2的定义示意图。

94.图5为本发明时域分析算法流程图。

95.图6为本发明基于卷积神经网络的激光选区熔化熔池图像分析系统结构图。

96.图7为本发明图像预处理模块对输入的熔池图像进行预处理操作流程图;

97.图8为本发明熔池图像分类识别模块中的卷积神经网络模型图;

98.图9为本发明图像重组模块对图像的具体处理操作流程图;

99.图10为本发明熔池形貌特征分析模块对熔池、溅射图像进行特征分析的算法流程图。

100.图11为本发明原位质量综合评价框图。

具体实施方式

101.为了使本领域的普通技术人员能更好的理解本发明的技术方案,下面结合附图和实施例对本发明的技术方案做进一步的描述。

102.如附图1所示,一种增材制造原位质量综合评价方法,包括以下步骤,s1:采集激光选区熔化过程中的激光辐射强度数据和熔池图像;

103.具体的,采用硅光电探测器对激光选区熔化过程中的激光辐射强度数据进行采集,所述熔池图像采集模块使用高速相机对激光选区熔化过程中的熔池图像进行实时采集。

104.进一步的,步骤s2:利用激光辐射强度数据分析系统对步骤s1中采集的激光辐射强度数据进行分析;

105.具体的,所述激光辐射强度数据分析系统包括数据预处理模块、用户输入模块和数据分析模块;

106.所述数据预处理模块使用matlab中的converttdms函数读取硅光电探测器采集到的激光辐射强度数据的.tdms文件,提取出其中的开关数据和强度数据,并将开关数据和强度数据保存为matlab可读取的一维数据;对输入激光信号的脉冲边沿进行识别,利用脉冲边沿位置对对应熔池辐射强度信号进行精准切分,输出脉冲总个数;所述开关数据也即激光选区熔化过程中机器输出的激光信号,强度数据也即激光选区熔化过程中熔池反射的激光强度信号数据。

107.所述数据预处理模块对输入激光信号的脉冲边沿进行识别,利用脉冲边沿位置对对应辐射激光信号进行精准切分的具体方法包括以下步骤,

108.s101:设置切分阈值为x;

109.s102:使用阈值x与输入激光信号序列值进行逐个比较;

110.s103:若输入激光信号序列x(1,2,

…

,n)中前一个数据点x(i)的值小于x,且与之相邻后一个数据点x(i+1)的值大于x,则数据点x(i)所在位置i就判定为脉冲上升边沿;

111.s104:记录输入激光信号序列中所有脉冲上升边沿位置,此位置即对应辐射强度信号上升沿位置,进而对应激光选区熔化中的一个熔化道的起始点;

112.s105:将辐射强度激光信号序列在每个上升沿位置分割成段,每段序列即表示一个激光脉冲,一个激光脉冲对应激光选区熔化中的一个熔化道。

113.如附图2所示,为利用本发明中的数据采集系统采集到的某层数据整体波形图,由于一层数据包含了多个不同工艺参数下的样件的强度数据,为了便于说明,将上图局部放大以说明数据切分算法,如附图3所示,红色线条data为强度数据,为便于观察,其值为tdms文件中所取强度值data1乘以1000所得;即:data=data1

×

1000;

114.由于采样是在时间域上进行的,因此数据点的先后位置与时间轴一一对应,相邻两个数据点之间时间差δt为:

115.绿色线条对应的一维数据δt1定义为开关数据的第i+1个数据脉冲(激光扫描线段)的上升沿对应位置t_up

i+1

与第i个数据脉冲的下降沿对应位置t_down

i

的差值数组:

116.δt1=(δt11,δt12,...,δt1

i

,...);δt1

i

=t_up

i+1

‑

t_down

i

117.蓝色线条δt2为开关数据的第i+1个数据脉冲的上升沿对应位置t_up

i+1

与第i个数据脉冲的上升沿对应位置t_up

i

的差值:

118.δt2=(δt21,δt22,...,δt2

i

,...);δt2

i

=t_up

i+1

‑

t_up

i

;

119.上述关系在对波形进行局部放大后可以清晰的看到,如附图4所示。由附图4可得:δt1

i

为相邻两道激光脉冲之间的间隔,δt2

i

为脉冲宽度间隔与δt1

i

的和。因此δt1与δt2包含了不同参数下激光脉冲之间的间隔信息,可以用来对激光脉冲进行分类。例如在图3中,可以看出蓝色的线条δt2分为不同的5段阶梯,对应于5个不同宽度的激光脉冲,即可判定这段数据为表一中的第二组5个样件对应的激光强度。

120.由于机器偏差和采集误差等因素,δt1和δt2并不能直接作为分割数据的依据,需将二者综合考虑,经过多次尝试,采用图中黄色线条cutline可将分割精准度提高。

121.cutline=(cutlone1,cutline2,...,cutline

i

,...);

122.cutline

i

=|δt2

i+1

‑

δt2

i

|+4δt1

i

。

123.进一步的,所述用户输入模块用于提供用户对相关参数进行选择输入;

124.所述用户输入模块中提供用户输入的相关参数包括:文件类型选择、滤波器种类、脉冲信号类型选择、滤波系数、脉冲信号区间数据和分析操作类型;

125.所述文件类型选择项包括强度文件和对应的开关文件;所述文件的数据类型为matlab可读取的一维信号序列的.mat文件;

126.所述滤波器种类包括均值滤波器、中值滤波器、高斯滤波器、heursure阈值滤波、

rigrsure阈值滤波器、sqtwolog阈值滤波器、minimaxi阈值滤波器;

127.所述脉冲信号选择项包括原始信号和去噪信号;

128.所述滤波系数的定义由不同滤波器决定,数值由用户输入决定,若用户不输入则默认为10;

129.所述脉冲信号区间数据包括要截取的起始脉冲数、间隔脉冲数和取样个数;

130.所述分析操作类型包括概率分析、绘制箱图、时频分析和小波分析。

131.进一步的,所述滤波系数分为均值滤波系数lev、中值滤波系数lev、高斯滤波系数lev和小波去噪系数lev;

132.移动平均滤波器的窗宽,取当前数据点前后共lev个点的均值,作为当前数据点的滤波后的值,也即均值滤波系数lev;

133.移动中值滤波器的窗宽,取当前数据点前后共lev个点的中值,作为当前数据点的滤波后的值,也即均值滤波系数lev;

134.对一维信号的高斯滤波,头尾lev/2的信号不进行滤波,作为当前数据点的滤波后的值,也即高斯滤波系数lev,高斯模板的lev大小推荐奇数,sigma选择标准差;

135.小波去噪系数lev中lev为小波变换的级数,

136.小波去噪方式基于不同的自适应阈值选择规则:

[0137]“rigrsure”——stein无偏见风险估计原则的自适应阈值选择;

[0138]“heursure”——stein无偏风险理论的启发式阈值选择;

[0139]“sqtwolog”——固定式阈值,等于sqrt(2*log(length(x)));

[0140]“minimaxi”——使用极大极小原理选择阈值,阈值选择规则基于模型y=f(t)+e,e是高斯白噪声n(0,1)。

[0141]

进一步的,所述数据分析模块根据所述数据预处理模块输出的数据以及用户输入模块输入的相关参数进行分析计算。

[0142]

所述数据分析模块包括激光强度的时间域分析、频率域分析、统计学分析、小波分析和箱图绘制;

[0143]

如附图5所示,所述时间域分析的具体操作步骤包括,

[0144]

s201:根据用户输入,从数据预处理模块输出的激光脉冲数据中读入相应区间和相应数量的激光脉冲;

[0145]

s202:将步骤s201中读取的激光脉冲可视化,并根据用户输入选择相应的滤波器和滤波系数对波形进行滤波,以时域波形的形式显示原始信号和滤波信号;

[0146]

s203:提取数据特征,以一个激光脉冲为单位,计算每个脉冲的幅度均值和方差值等的特征,并在数字显示区显示幅度均值和方差值,量化分析各个激光脉冲的信息、对比各个激光脉冲之间的信息;

[0147]

步骤s203中提取的数据特征包括激光脉冲的峰值x

p

、均值均方根值x

rms

、方差x

var

、峰值因子c

f

、峭度指标k、波形因子w

s

、脉冲指标i、裕度系数l、偏度s;

[0148]

其中,把激光脉冲{x

i

}的n个采样点分成n段,在每一段中找出对应的峰值{x

pj

},j=1,2,

……

,n;则,

[0149]

峰值峰值x

p

反映的是某时刻振幅的最大值,因而适用于由于强度瞬时冲击造成的缺陷诊断之中;

[0150]

均值均值用于诊断的效果与峰值基本一样,其优点是检测值较峰值稳定,但一般用于采样率较高的情况。

[0151]

均方根值均方根值x

rms

是对时间平均的,用来反映信号的能量大小,适用于磨损之类的振幅值随时间缓慢变化的缺陷诊断。例如:在轴承制造中精度愈低或轴承磨损程度愈大,则x

rms

值愈高。对早期故障不敏感,但稳定性很好。

[0152]

方差在统计描述中,方差用来计算每一个变量(观察值)与总体均数之间的差异。为避免出现离均差总和为零,离均差平方和受样本含量的影响,统计学采用平均离均差平方和来描述变量的变异程度。

[0153]

峰值因子

[0154]

峭度指标其中,为峭度值;

[0155]

波形因子

[0156]

脉冲指标

[0157]

裕度系数当时间信号中包含的信息不是来自一个零件或部件,而是属于多个元件时,在这种情况下,可利用波形因子(波形指标)w

s

、脉冲指标i、裕度系数l无量纲指标进行缺陷诊断或分析;

[0158]

偏度其中,μ和σ分别表示均值和标准差,k2和k3分别表示二阶和三阶中心矩。

[0159]

偏度(skewness),是统计数据分布偏斜方向和程度的度量,是统计数据分布非对称程度的数字特征,偏度(skewness)亦称偏态、偏态系数;表征概率分布密度曲线相对于平均值不对称程度的特征数,直观看来就是密度函数曲线尾部的相对长度。

[0160]

所述频率域分析的具体操作步骤包括,

[0161]

s301:根据用户输入,从数据预处理模块输出的激光脉冲数据中读入相应区间和相应数量的激光脉冲;

[0162]

s302:将步骤s301读入的激光脉冲信号用快速傅里叶变换计算每个脉冲的频谱,并画出每个脉冲的频谱图,进行比较分析;

[0163]

s303:使用小波变换,用不同的小波函数对所截取的数据进行小波分析,深入分析数据在时间轴上的频率变化;

[0164]

所述统计学分析的具体操作步骤包括,

[0165]

s401:根据用户输入,从数据预处理模块输出的激光脉冲数据中读入相应区间和相应数量的激光脉冲;

[0166]

s402:使用步骤s401中读入的激光脉冲数据,用统计学的方法计算每个脉冲的强度均值和方差,在数据可视化模块显示,进行量化分析和比较;

[0167]

s403:使用概率分析方法,画出每个脉冲的数据点的概率分布图,比较分析其数据点的概率分布情况;

[0168]

s404:绘制每个脉冲数据的箱图,更加直观、清晰、准确地比较分析每个脉冲数据点的中位数、四个分位点、最大最小值、异常点分布,进而更加全面地比较分析其数据点的整体分布情况。

[0169]

进一步的,步骤s3:利用基于卷积神经网络的激光选区熔化熔池图像分析系统对步骤s1中采集的熔池图像进行分析;

[0170]

具体的,所述基于卷积神经网络的激光选区熔化熔池图像分析系统如附图6所示,包括图像预处理模块、熔池图像分类识别模块、图像重组模块、熔池形貌特征分析模块;

[0171]

所述图像预处理模块对步骤s1采集的熔池图像进行预处理,然后输出至熔池图像分类识别模块进行熔池图像的分类识别;

[0172]

所述熔池图像分类识别模块基于卷积神经网络模型,对预处理后的熔池图像进行熔池、溅射的分类与识别,并将分类识别的结果输出至图像重组模块进行拼接重组;

[0173]

所述图像重组模块将熔池图像分类识别模块输出的分类图像进行标记,通过图像拼接重组恢复出分类标记的熔池、溅射全貌图像,并将结果输入至熔池形貌特征分析模块;

[0174]

所述熔池形貌特征分析模块对所述图像重组模块输出的熔池、溅射标记图像进行特征分析,对激光选区熔化过程中熔池的质量进行评价,预测缺陷,实时告警。

[0175]

进一步的,所述图像预处理模块对输入的熔池图像进行预处理的具体操作流程如附图7所示,包括以下步骤,

[0176]

s501、图像去冗余:删除激光扫描间隙中没有熔池的全黑图像;

[0177]

s502、图像采样:删除由于相机高帧率所采集到的相邻的特征相似的重复图像,提取出特征明显的优质图像;

[0178]

s503、分割提取:对步骤s502中提取出来的优质图像进行熔池区域分割,删除图像中的黑色背景,提取出图像中含有熔池、溅射的图像区域。

[0179]

s504、图像网格化:将步骤s503中提取到的熔池部分分割成32*32像素大小的图像。

[0180]

进一步的,所述熔池图像分类识别模块中的卷积神经网络模型如附图8所示,包括1个输入层,3个卷积层,2个池化层,1个全连接层和1个输出层;

[0181]

输入层:将数据预处理模块输出的32*32像素大小的图像进行输入;

[0182]

卷积层c1:有六个卷积核,每个核的大小为5

×

5,输出6个大小为28

×

28的特征图;

[0183]

池化层s2:采用最大值池化函数max

‑

pooling,生成对应图像大小为14

×

14的缩略图,池化窗口大小为2

×

2;

[0184]

卷积层c3,进行多通道16核卷积,16个卷积核大小为5

×

5,输出16个10

×

10大小的特征图;

[0185]

池化层s4:使用2

×

2窗口最大值池化,输出16个5

×

5大小的特征图;

[0186]

卷积层c5:有120个卷积核,每个核的大小为5

×

5,生成120个大小为1

×

1的特征图;

[0187]

全连接层f6:共有84个神经元,并与卷积层c5进行全连接,全连接层f6层计算输入向量和权重之间的点积,加上一个偏置之后,传递给sigmoid函数将数值规范化;

[0188]

输出层:使用softmax方法分类处理。

[0189]

进一步的,所述图像重组模块对图像的具体处理操作如附图9所示,包括以下步骤,

[0190]

s601:将熔池图像分类识别模块输出的32

×

32大小的分类图像使用阈值分割,将大于背景像素值的熔池和溅射部分用红线圈出,输出带有熔池和溅射部分标记的分类结果图像;

[0191]

s602:通过图像拼接重组恢复出分类标记的熔池、溅射的全貌图像;

[0192]

所述熔池形貌特征分析模块对所述图像重组模块输出的熔池、溅射图像进行特征分析的具体操作包括以下步骤,

[0193]

s701:统计图像重组模块输出的熔池、溅射图像中的特征参数;所述的特征参数包括熔池轮廓、溅射轮廓、熔池面积、溅射面积、熔池圆度、熔池宽长比、溅射数量;

[0194]

s702:根据步骤s701中统计出来的特征参数的数据特征,结合工艺参数(具体为功率、速度、间距和层厚),对熔池形貌、溅射数量作以评价,其算法流程图如附图10所示,当熔池面积大于规定值时,判断为激光功率过大,容易过烧形成缺陷;当熔池宽长比小于规定值,判定为扫描速度过快,容易熔粉不良造成缺陷;当溅射数量超出规定值时,容易形成造成分床污染,影响下一层成型,进而产生欠融合和气孔等缺陷;

[0195]

s703:对激光选区熔化成形过程中的熔池和溅射的动态行为进行分析,包括:分析熔池面积变化行为、溅射数量变化行为,当熔池面积变化和溅射数量变化过于剧烈时容易造成产品局部密度不均,从而造成产品质量不稳定。

[0196]

进一步的,步骤s4:结合步骤s2和步骤s3的分析结果,对激光选区熔化的原位质量

进行综合评价,如附图11所示。

[0197]

具体的,在每一层激光扫描打印完成之后,将激光强度数据分析系统提取到本层的激光脉冲(一个熔化道辐射强度)数据特征和熔池形貌图像处理系统提取到本层的熔池形貌特征读入,结合当前打印参数(功率、速度、间距、层厚),统计本层中异常熔化道数量和本层中异常熔池数量,若本层中异常熔化道数量和本层中异常熔池数量较少,则本层打印稳定正常,执行继续打印操作,若本层中异常熔化道数量和本层中异常熔池数量过多,则本层打印失稳异常,缺陷较多、质量较差,执行实时告警,提醒操作人员重熔本层,或者及时停止。如此即可实现打印完一层后,实时评价本层打印效果,可以识别每一层打印的缺陷,预测每层的打印质量,实时告警,为操作人员辅助决策提供依据。

[0198]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1