一种用于制造水轮发电机转子的1200MPa级磁轭钢及生产方法与流程

一种用于制造水轮发电机转子的1200mpa级磁轭钢及生产方法

技术领域

1.本发明涉及一种电机用钢及生产方法,确切地属于一种水轮发电机转子磁轭用钢及生产方法,其更适用于水轮发电机转子在120万千瓦的水轮发电机转子的使用。

背景技术:

2.水轮发电机结构中转子磁轭是最核心的部件之一,其主要作用是产生转动惯量和挂装磁极,同时也是磁路的一部分。要求具有高强度、高精度以及良好的磁性能。随着水电工程的大型化发展,转子体积不断增大,安全性能要求也不断提高,因而对磁轭钢强度也提出更高的要求。

3.经检索:中国专利申请号为zl201711087052.7的专利记载了“一种超高强度磁轭钢及其制造方法”,其化学成份按重量百分数计为c:0.10~0.15,si:≤0.15,mn:1.85~2.00,p:≤0.015,s:≤0.010,ti:0.20~0.30,nb:0.05~0.07,mo:0.35~0.55,b:0.001~0.003,als:0.02~0.10,n:≤0.010,其余为fe及不可避免的夹杂。钢板经控轧控冷处理后,其屈服强度仅可达900mpa,尚不能满足单机容量120万千瓦的水轮发电机转子对于1200mpa超高强度磁轭钢的要求。

技术实现要素:

4.本发明在于克服现有技术存在的不足,提供一种屈服强度≥1200mpa,抗拉强度≥1250mpa,伸长率≥10%,磁感性能b

50

≥1.46t的用于制造单机容量120万千瓦的水轮发电机转子所需的屈服强度1200mpa级磁轭钢及生产方法。

5.实现上述目的的措施:

6.一种用于制造水轮发电机转子的1200mpa级磁轭钢,其化学成分及重量百分含量:c:0.15~0.25%,si:0.35~0.45%,mn:1.40~1.80%,p:≤0.015%,s:≤0.002%,nb:0.01~0.023%,b:0.002~0.003%,als:0.02~0.10%,re:0.20~0.30%,其余为fe及不可避免的杂质。

7.优选地:所述re的重量百分含量在0.23~0.30%。

8.优选地:所述mn的重量百分含量在1.43~1.73%。

9.优选地:所述nb的重量百分含量在0.013~0.023%。

10.一种用于制造水轮发电机转子的1200mpa级磁轭钢的生产方法,其步骤:

11.1)经转炉冶炼及lf+rh精炼后连铸成坯;

12.2)对铸坯进行加热,铸坯加热温度在1230~1265℃;

13.3)经除鳞后进行热轧,采用传统两段式轧制,精轧终轧温度在850~900℃;

14.4)进行层流冷却,在冷却速度为20~30℃/s下冷却至卷取温度;

15.5)进行卷取,控制卷取温度在550~600℃;

16.6)进行淬火,控制淬火温度在910~930℃;

17.7)进行回火,控制回火温度在350~400℃,并在此温度下保温20~50min;

18.8)自然冷却至室温。

19.优选地:铸坯加热温度在1242~1270℃。

20.优选地:卷取温度在550~590℃。

21.优选地:回火温度在350~386℃。

22.本发明中各元素及主要工艺的作用及机理

23.本发明的碳(c)含量为0.15%~0.25%,碳是钢中不可缺少的提高钢材强度的元素之一,碳含量过高会影响钢的磁感性能。将碳含量限定在0.15%~0.25%,既可提高钢的强度,又保证钢的磁感性能。

24.本发明的硅(si)含量为0.35%~0.40%,si具有固溶强化作用,且可提高淬透性。si可降低碳在铁素体中的扩散速度,使回火时析出的碳化物不易聚集,提高回火稳定性,随着硅的增加,钢的强度和硬度提高,当硅的含量超过一定范围将粗化晶粒,因而本发明将si含量为控制为0.35%~0.40%。

25.本发明的锰(mn)含量为1.40%~1.80%,锰可降低奥氏体转变成铁素体的相变温度,扩大热加工温度区域,有利于细化铁素体晶粒尺寸,提高钢的屈服强度和抗拉强度。但mn含量若太高,会增加钢的回火脆性与中心偏析,因而本发明将mn含量控制为1.40%~1.80%。

26.本发明的铌(nb)含量为0.01%~0.023%,微量的铌能显著细化晶粒并提高本发明钢的抗拉强度。铌在控轧过程中,可以提高钢的再结晶温度,降低轧机负荷,有利于板形控制。同时通过抑制再结晶和阻止晶粒长大,可细化奥氏体晶粒尺寸。在轧后冷却过程中,nbc和nbn微小质点析出,可起沉淀强化的作用。

27.本发明的磷(p)含量≤0.015%、硫(s)含量≤0.002%,磷在钢中具有容易造成偏析,硫易与锰结合生成mns夹杂,均对强度不利。因此,本发明应尽量减少磷、硫元素对钢磁性能和强度的不利影响,将钢的p、s含量控制为p:≤0.015,s:≤0.002。

28.本发明的硼(b)含量为0.002%~0.003%,b的主要作用是提高钢的淬透性,硼作为表面活性元素,吸附在奥氏体晶界上,延缓奥氏体向铁素体的转变,其在奥氏体晶界的偏聚阻碍铁素体的形核而有利于马氏体的形成,从而提高组织强化效果。但b含量过高,淬透性下降,且会形成低熔点共晶体,集中于晶粒的边界,从而引起热脆性。因此,本发明的硼含量范围为0.002%~0.003%。

29.本发明中稀土(re):稀土具有显著的固溶强化作用,固溶稀土主要分布在晶界,降低界面张力和界面能,使晶粒长大的驱动力减小,从而抑制奥氏体晶粒长大,进而细化晶粒。同时,稀土可以促进微合金元素的析出,增强析出强化效果,而且通过扩散机制富集于晶界,减少杂质元素在晶界的偏聚,强化晶界。此外,稀土具有较好的磁性,可以有效提高钢板磁性能,综合考虑,本发明的re含量范围为0.20~0.30%。

30.本发明之所以限定铸坯加热温度在1230~1280℃,优选地铸坯加热温度在1242~1270℃,在于以保证合金元素完全固溶及充分奥氏体化,同时提高板坯温度均匀,降低变形抗力和轧制负荷,有利于轧制薄规格的磁轭钢。

31.本发明之所以限定终轧温度为850~900℃,卷取温度为550~600℃,优选地卷取温度在550~590℃主要为细化奥氏体晶粒,提高热处理后钢的强度。

32.本发明之所以限定淬火加热温度为910~930℃,即ac3+(70~90)℃范围内,主要为粗化原始奥氏体晶粒,减少奥氏体晶界对磁畴壁的阻碍作用,获得良好的磁性能,同时避免组织过于粗大,从而获得细化的淬火马氏体组织,提高钢的强度。

33.本发明之所以限定回火加热温度为为350~400℃,优选地回火温度在350~386℃,保温时间为20~50min。在于通过回火工艺使淬火马氏体中的过饱和碳原子脱溶形成细小的碳化物颗粒,进一步提高钢板强度同时改善钢的塑性,回火温度过高或保温时间过长碳化物颗粒快速长大,会显著降低钢板屈服强度。综合考虑强度、塑性,最终设定回火加热温度为350~400℃,保温时间为20~50min。

34.本发明与现有技术相比,屈服强度≥1200mpa,抗拉强度≥1250mpa,伸长率≥10%,磁感性能b

50

≥1.46t,且元素简单,生产成本较低,能完全满足单机型号容量120万千瓦的所需屈服强度在12000mpa以上水轮发电机转子磁轭用钢的要求。

具体实施方式

35.下面对本发明予以详细描述:

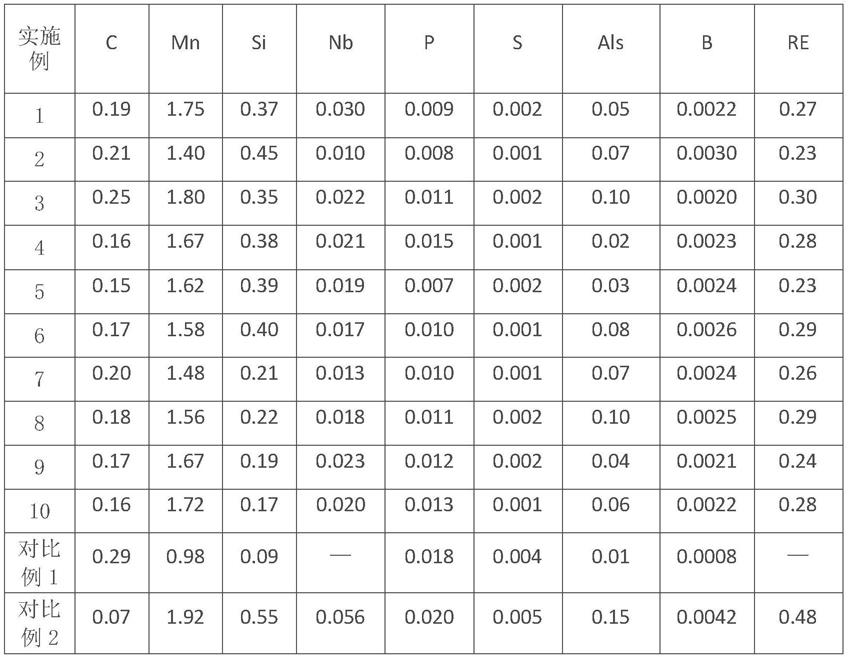

36.表1为本发明各实施例与对比例的组分取值列表;

37.表2为本发明各实施例与对比例工艺参数取值及性能检测列表。

38.本发明各实施例均按以下步骤生产:

39.1)经转炉冶炼及lf+rh精炼后连铸成坯;

40.2)对铸坯进行加热,铸坯加热温度在1230~1265℃;

41.3)经除鳞后进行热轧,采用传统两段式轧制,精轧终轧温度在850~900℃;

42.4)进行层流冷却,在冷却速度为20~30℃/s下冷却至卷取温度;

43.5)进行卷取,控制卷取温度在550~600℃;

44.6)进行淬火,控制淬火温度在910~930℃;

45.7)进行回火,控制回火温度在350~400℃,并在此温度下保温20~50min;

46.8)自然冷却至室温。

47.表1本发明各实施例和对比例的化学成分列表(wt%)

[0048][0049]

表2本发明各实施例和对比例的主要工艺参数及性能检测列表

[0050][0051][0052]

从上表2结果中可以看出,本发明钢屈服强度≥1200mpa,抗拉强度≥1250mpa,伸

长率≥10%,磁感性能b

50

≥1.46t,完全满足制造单机容量120万千瓦的水轮发电机转子的要求。

[0053]

以上实施例仅为最佳例举,并非为本发明技术方案的全部。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1