一种转炉冶炼终点渣-钢磷分配比计算方法与流程

一种转炉冶炼终点渣

‑

钢磷分配比计算方法

技术领域

1.本发明属于冶金行业转炉炼钢技术领域,具体涉及一种转炉冶炼终点渣

‑

钢磷分配比计算方法。

背景技术:

2.if钢作为深冲用钢,对于磷含量要求严格,成品磷含量要求≤0.013%。100吨中小转炉冶炼if钢,终点温度要求高,冶炼低磷钢难度大。渣

‑

钢磷分配比作为渣钢间脱磷反应能力的一个重要参数,其与钢液成分、炉渣成分、温度等有密切关系,文献中报道的往往是平衡状态下渣

‑

钢磷分配比计算模型。在实际转炉吹炼后期熔池中存在一定的碳,吹炼结束,经过140s的静置,熔池碳与氧反应接近平衡,但炉渣往往处于过氧化状态,即炉渣的氧势高于钢水氧势,处于非平衡态。因此,构建一种符合冶炼实际的渣

‑

钢磷分配比预报模型,对提高一次拉碳脱磷命中率具有很重要的指导意义。

技术实现要素:

3.本发明解决的技术问题是,本发明提供一种转炉冶炼终点渣

‑

钢磷分配比计算方法,本发明综合考虑了冶炼终点钢液温度t、冶炼终点钢液中碳的质量百分含量[%c]、冶炼终点渣中mgo质量百分含量(%mgo)、冶炼终点渣中cao质量百分含量(%cao)等因素对磷分配比的影响,实现了转炉冶炼终点渣

‑

钢磷分配比的准确预测。

[0004]

为解决上述技术问题,本发明所采取的技术方案是:一种转炉冶炼终点渣

‑

钢磷分配比计算方法,转炉吹炼结束后钢液和渣进行静置处理,静置时间≥140s,静置完成后,转炉冶炼终点渣

‑

钢磷分配比与冶炼终点t、(%mgo)和(%cao)符合下述公式1:

[0005][0006]

其中,t为冶炼终点钢液温度,(%mgo)为冶炼终点渣中mgo质量百分含量,(%cao)为冶炼终点渣中cao质量百分含量;

[0007]

所述t≥1680℃,冶炼终点钢液中碳的质量百分含量[%c]为0.02%~0.045%,冶炼终点钢液中磷的质量百分含量[%p]≤0.012%,冶炼终点渣中mgo的质量百分含量(%mgo)为7.6%~9.5%,冶炼终点渣中mgo和cao质量百分含量之和(%mgo)+(%cao)为50%~60%,a取值为0.2~0.4,b取值为1.387

‑

1.523。

[0008]

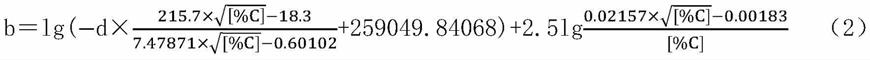

进一步的,所述b与冶炼终点钢液中碳的质量百分含量[%c]符合下述公式2:

[0009][0010]

所述d取值为8335~8345。

[0011]

进一步的,所述转炉冶炼工艺为单渣冶炼。

[0012]

进一步的,所述静置过程转炉进行底吹。

[0013]

本发明所述冶炼终点为静置完成时。

[0014]

本发明公式1中所述参数b为与渣氧化性有关的参数。

[0015]

采用上述技术方案所产生的有益效果在于:

[0016]

实现了100吨复吹转炉冶炼if钢终点渣

‑

钢磷分配比的准确计算,对100吨复吹转炉冶炼if钢有很好的推广应用价值。

[0017]

另外,本发明可用于对冶炼终点渣

‑

钢磷分配比的预测,通过预测冶炼终点的t、[%c]、[%p]、(%mgo)、(%cao),通过公式计算,预测出冶炼终点渣

‑

钢磷分配比。

具体实施方式

[0018]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0019]

实施例1-6

[0020]

100吨复吹转炉冶炼if钢采用常规单渣冶炼,采用铁水+废钢模式,铁水比>86%,入炉铁水磷含量≤0.13%,入炉铁水硅含量:0.3%~0.6%;冶炼枪位为双高双低枪位,氧枪喷头为4孔喷头;转炉底吹采用12支底吹枪环绕分布形式,底吹枪直径22mm,底吹工作压力≥0.4mpa;一次拉碳,转炉吹炼结束后底吹氩气,钢液和渣进行静置,然后倒炉测温取样。

[0021]

实施例1-5

[0022]

采用公式1、2进行计算转炉冶炼终点渣

‑

钢磷分配比钢磷分配比

[0023][0024]

钢液静置时间列于表1,钢液静置完成后,基于冶炼终点,公式中t、[%c]、[%p]、(%mgo)、(%cao)、参数a取值见表1,通过公式2计算得到的参数b列于表2。采用公式2计算得到的b,通过公式1计算得到的也列于表2。通过实际检测的渣中的磷含量(%p)和钢中的磷含量[%p]计算得到的实际的列于表2。

[0025]

表1

[0026][0027]

表2

[0028][0029][0030]

实施例6

[0031]

首先预测冶炼终点的t、[%c]、[%p]、(%mgo)、(%cao),通过公式1、2计算,预测

出冶炼终点渣

‑

钢磷分配比。冶炼终点t、[%c]、[%p]、(%mgo)、(%cao)的预测值和实际值列于表3,b值利用预测的[%c]通过公式2得到,计算得到的渣

‑

钢磷分配比和实际的渣

‑

钢磷分配比也列于表3。

[0032]

表3

[0033][0034]

通过多次试验发现,当冶炼终点的t、[%c]、[%p]、(%mgo)、(%cao)的预测值t

预测

、[%c]

预测

、[%p]

预测

、(%mgo)

预测

、(%cao)

预测

与实际值t

实际

、[%c]

实际

、[%p]

实际

、(%mgo)

实际

、(%cao)

实际

同时满足下列条件时,计算结果与实际值能够很好的吻合:

[0035]

∣t

预测

-t

实际

∣≤5℃,∣[%c]

预测

-[%c]

实际

∣≤0.005%,[%p]≤0.012%,∣(%mgo)

预测

-(%mgo)

实际

∣≤1%,∣(%cao)

预测

-(%cao)

实际

∣≤1%。

[0036]

以上实施例仅用以说明而非限制本发明的技术方案,尽管参照上述实施例对本发明进行了详细说明,本领域的普通技术人员应当理解:依然可以对本发明进行修改或者等同替换,而不脱离本发明的精神和范围的任何修改或局部替换,其均应涵盖在本发明的权利要求范围当中。

技术特征:

1. 一种转炉冶炼终点渣

‑

钢磷分配比计算方法,其特征在于,转炉吹炼结束后钢液和渣进行静置处理,静置时间≥140s,静置完成后,转炉冶炼终点渣

‑

钢磷分配比与冶炼终点t、(%mgo)和(%cao)符合下述公式1:lg=

ꢀ‑

9.78+0.71

×

{(%cao)+a

×

(%mgo)}+b

ꢀꢀꢀꢀꢀ

(1)其中,t为冶炼终点钢液温度,(%mgo)为冶炼终点渣中mgo质量百分含量,(%cao)为冶炼终点渣中cao质量百分含量;所述t≥1680℃,冶炼终点钢液中碳的质量百分含量[%c]为0.02%~0.045%,冶炼终点钢液中磷的质量百分含量[%p]≤0.012%,冶炼终点渣中mgo的质量百分含量(%mgo)为7.6%~9.5%,冶炼终点渣中mgo和cao质量百分含量之和(%mgo)+(%cao)为50%~60%,a取值为0.2~0.4,b取值为1.387

‑

1.523。2. 根据权利要求1所述的一种转炉冶炼终点渣

‑

钢磷分配比计算方法,其特征在于,所述b与冶炼终点钢液中碳的质量百分含量[%c]符合下述公式2:b=lg(d

×

+259049.84068)+2.5lg

ꢀꢀꢀ

(2)所述d取值为8335~8345。3.根据权利要求1或2任一项所述的一种转炉冶炼终点渣

‑

钢磷分配比计算方法,其特征在于,所述转炉冶炼工艺为单渣冶炼。4.根据权利要求1或2任一项所述的一种转炉冶炼终点渣

‑

钢磷分配比计算方法,其特征在于,所述静置过程转炉进行底吹。

技术总结

本发明一种转炉冶炼终点渣

技术研发人员:马德刚 王耐 李波 李建英 李经哲 王建兴 武冠华 孙宏亮 王言峰

受保护的技术使用者:唐山钢铁集团有限责任公司 河钢股份有限公司唐山分公司

技术研发日:2021.05.26

技术公布日:2021/10/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1