一种铸造铝硅合金的热处理工艺的制作方法

1.本发明涉及一种铸造铝硅合金的热处理工艺,特别是将均匀化处理应用到铸造铝合金中,来提高合金强度和塑性,能够挖掘合金的最大潜力,对高强度铸造铝合金研究有促进作用。

背景技术:

2.目前国内外对铸造铝合金具体工艺流程通常包括:熔炼、铸造、切割、热处理、机加工等工艺步骤,对于热处理工序来说,主要是常见的工艺为t6、t5、t4、t7、t8等。而对于汽车行业来说重力铸造产品主要是通过t6或t5来提高合金强度和塑性。其中重力铸造主要适用的合金为al

‑

si

‑

mg系列。

3.对于一些由于熔化变质、晶粒细化不足,经常规热处理后,导致产品强度和塑性很低,比如对于alsi7mg0.3(b)合金来说,单铸试棒的测试要求rm≥270mpa,rp0.2≥190mpa,a≥7%,铸件本体取样的性能要求rm、rp0.2不低于单铸试棒的80%,而a不低于单铸试棒的50%,而sr含量为0.006%时,变质不足,经常规热处理(淬火538℃/7h,时效155℃/4h)后,本体试样的测试结果:rm=250mpa,rp0.2=230mpa,a=0.8%,塑性不合格,所以采用常规热处理不能满足产品要求,为此弥补前到工序的不足,挽救不良品,必须找到一种新的热处理工艺。

4.并且对于一些要求高的强度和塑性的产品来说,如alsi7mg0.3(a)合金的单铸试棒rm≥280mpa,rp0.2≥190mpa,a≥10%,铸件本体取样的性能要求rm、rp0.2不低于单铸试棒的80%,而a不低于单铸试棒的50%,而采用常规的t6处理根本没办法达到性能要求,一般alsi7mg0.3(a)合金的单铸试棒rm=300mpa,rp0.2=190mpa,a=8%,为此必须寻找一种能提高合金强度和塑性的一种热处理方法。

技术实现要素:

5.本发明的目的在于提供一种铸造铝硅合金的热处理工艺,克服上述现有技术所存在的技术问题,解决要求高的铸件强度和塑性不足,和由于合金变质和细化效果不好导致产品强度和塑性不足,造成产品大量报废的问题。使用本发明工艺,不但能够满足合金的强度和塑性要求,而且能够挖掘合金的最大潜力,对高强度铸造铝合金研究有促进作用。

6.为实现上述发明目的,本发明是这样实现的:

7.一种铸造铝硅合金的热处理工艺,适用合金为al

‑

si

‑

mg系列,在铸造铝合金的切割工艺步骤和机加工步骤之间实施,其特征在于:该热处理工艺采用均匀化460

±

5℃/6

‑

8h+545

±

5℃/10

‑

12h随炉冷却至260℃后空冷,后t6(淬火538

±

5℃/6

‑

8h时效155

±

5℃/4

‑

6h)工艺。

8.本发明工艺的优点在于:

9.本发明工艺将均匀化处理引用到铸造铝合金中,并且采用了双重均匀化处理,这样使化合物和相分布更加均匀,后在进行t6处理,使和金强度和塑性大幅度提高。这就解决

要求高的铸件强度和塑性不足,和由于合金变质和细化效果不好导致产品强度和塑性不足,造成产品大量报废的问题。使用本发明工艺,不但能够满足合金的强度和塑性要求,而且能够挖掘合金的最大潜力,对高强度铸造铝合金研究有促进作用。

附图说明

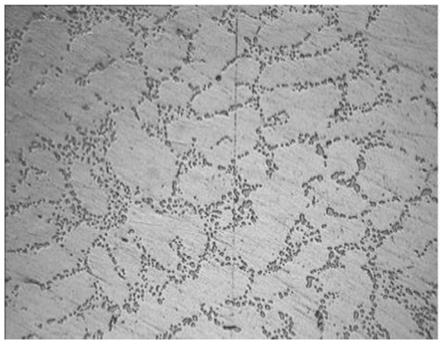

10.图1是变质不足材料常规热处理的金相组织图(200x)。

11.图2是变质不足材料本发明的金相组织图(200x)。

12.图3是alsi7mg0.3(a)合金高强度和塑性的金相组织图(200x)。

具体实施方式

13.本发明公开了一种铸造铝合金的热处理工艺,该工艺步骤设置在铸造铝合金具体工艺流程的切割工艺步骤和机加工步骤之间(该铸造铝合金具体工艺流程通常包括:熔炼、铸造、切割、热处理、机加工等工艺步骤)。

14.本发明重点在于将均匀化处理引用到铸造铝合金中的这种思路,来提高合金强度和塑性,并且阐述了双重均匀化的优点,使铸造铝合金的潜力发挥到极点。本发明:均匀化460

±

5℃/6

‑

8h+545

±

5℃/10

‑

12h随炉冷却至260℃后空冷,后t6(淬火538

±

5℃/6

‑

8h时效155

±

5℃/4

‑

6h)工艺。

15.以下通过两个实施例来进一步介绍本发明工艺的效果。

16.1、alsi7mg0.3(b)合金在熔炼工序产生变质不足,组织细化不足等原因造成,见金相组织。alsi7mg0.3合金在565度出现过热现象,所以采用均匀化温度不能过高,但是也不能太低,太低了均匀化效果不足,所以采用了采用545

±

5℃;根据铝硅合金相图可以发现,合金在460℃附近快速固溶到基体中,这样就会导致很多化合物和相固溶到基本中的不均匀,不充分。所以在460℃附近均匀化处理能弥补这方面的不足,具体的热处理工艺方案见表1,通过理化性能检验和耐久试验,最终确定最终方案。

17.表1:不同热处理工艺实施例。

[0018][0019]

1.1、金相组织

[0020]

产品本体取样,535℃/8h随炉冷却t6热处理,共晶硅细小,有针状共晶硅组织,共晶硅分布不均匀,见图1;545℃/10h随炉冷却260℃空冷t6热处理工艺的高倍组织,共晶硅呈点状和短棒状组织,460℃/6h+545℃/12h随炉冷却260℃空冷t6热处理高倍组织,共晶硅细小,沿着枝晶网络分布,见图2,从各种热处理工艺的高倍组织可以看出共晶硅呈短棒状,

变质不良,并未发现块状的初晶硅、针状的铁相、针状的almnfe相等有害相。

[0021]

1.2、力学性能

[0022]

产品本体取样,性能要求:rm≥216mpa,rp0.2≥152mpa,a≥3.5%测试结果见下表2。

[0023]

表2力学性能测试结果

[0024][0025][0026]

从测试数据上看:重新t6处理与正常t6处理强度变化不大,屈服强度降低了20mpa,而延伸率提高63%,而采用均匀化处理后,产品强度和塑性均有所提高,但是采用550℃/10

‑

12h空冷均匀化工艺,合金强度变化不大,塑性比重新t6处理后提高了62.8%,而采用随炉冷却的均匀化处理工艺不但合金强度提高了,而且塑性很高很大,545℃/10h随炉冷却至260℃空冷均匀化+t6处理工艺与550℃/10

‑

12h空冷均匀化+t6工艺相比,强度提高20mpa,塑性提高23%,但是延伸率为2.62%,还是不能满足要求。

[0027]

而采用双重均匀化(460

±

5℃/6h+545

±

5℃/12h随炉冷却至260℃后空冷)+t6处理工艺下,合金强度比重新t6热处理的强度提高20mpa,延伸率提高183%,双重均匀化+t6处理要比单重均匀化+t6处理合金强度基本一致,但是延伸率提高了39.6%,延伸率为3.66%。采用460

±

5℃/6h+545

±

5℃/12h随炉冷却至260℃后空冷+后t6工艺能够满足产品性能要求。

[0028]

1.3、疲劳试验

[0029]

460℃/6h+545℃/12h随炉冷却至260℃后空冷,后t6(淬火538℃/6h时效155℃/4h)工艺的产品进行耐久实验,实验要求:加载力4.5kn,循环100万次。实际结果:7kn/100万

次未断裂,8kn/100万次未断裂,9kn/100万次未断裂,10kn/100万次未断裂。说明已经将安全系数放到了2倍,产品没有出现断裂等缺陷。

[0030]

总之采用均匀化处理可以提高合金强度和塑性,并取采用双重均匀化+t6处理要比单重均匀化+t6处理合金塑性要好,本发明完全能够解决由于合金在熔炼工序中出现合金组织变质和细化晶粒不足等原因造成的强度和塑性降低,而导致产品报废,所造成的经济损失。

[0031]

2、alsi7mg0.3(a)材料要求高的合金来说,本体性能要求:采用常规t6处理(淬火538℃/6h时效155℃/4h)和均匀化(460℃/6h+545℃/12h随炉冷却至260℃后空冷)+t6(淬火538℃/6h时效155℃/4h)处理进行性能和金相比较。

[0032]

2.1、金相组织

[0033]

高倍组织共晶硅细小,聚集现象不是很明显,共晶硅呈现点状,蠕虫状,钝化效果较好,表明变质正常,见图3。

[0034]

2.2、性能测试结果:

[0035]

产品本体取样,性能要求:rm≥224mpa,rp0.2≥152mpa,a≥5%,测试结果见下表3。

[0036]

表3 alsi7mg0.3(a)测试结果(产品本体取样)

[0037][0038][0039]

从测试结果可以看出,采用本发明460℃/6h+545℃/12h随炉冷却至260℃后空冷+淬火538℃/6h时效155℃/4h比直接t6处理的强度提高了30mpa,延伸率提高了两倍,并且所有指标都能满足产品性能要求。

[0040]

本发明工艺采用均匀化(460℃/6h+545℃/12h随炉冷却至260℃后空冷)+t6(淬火538℃/6h时效155℃/4h)处理提高合金强度和塑性,尤其是塑性,能将合金的最大潜力发挥出来。

[0041]

总之通过这两个案例足以说明本发明可完全解决因组织细化和变质不足,导致强度和塑性无法满足产品要求的问题,这也是一种对此类问题很好返工处理,这样能节约成本,还能挖掘合金的最大潜力。

[0042]

本发明的优越性和积极意义:

[0043]

1、采用双重均匀化+t6热处理,效果比单重均匀化和常规t6处理的效果要好,主要

是均匀化460℃/6h能使合金在铸造过程中极度固溶到基本中的化合物均匀析出,然后再进行545℃/12h处理使强化相(mg2si)和si相均匀分布,这就使所有的化合物均匀固溶到基体中,然后随炉冷却,将化合物均匀的析出,可以大幅度提高合金塑性。

[0044]

2、将均匀化处理应用到铸造铝合金中,可以使合金强度和塑性提高,尤其是塑性有明显提高近2倍,这也为研究高强度和塑性的铸造铝合金提供一种思路。

[0045]

综上所述,仅为本发明的较佳实施例而已,并非用来限定本发明的实施范围,即凡依本发明申请专利范围的内容所作的等效变化与修饰,都应为本发明的技术范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1