基于工业机器人的具有在线检测的气囊抛光装置

1.本发明涉及在线检测与智能控制领域,特别涉及一种基于工业机器人的具有在线检测的气囊抛光装置。

背景技术:

2.随着科技的发展,自由曲面光学元件已经广泛应用于各种光学系统中,然而,现阶段加工质量差、加工效率低、成本高等因素大大制约了自由曲面元件等高精度元件的应用和推广。作为近几年国内外新兴的抛光技术,气囊式抛光已被广泛应用到光学元件的超精密加工,气囊抛光能够获得稳定的材料去除特性和高质量的抛光表面。随着当代自动化制造的快速发展,工业机器人技术已经应用到如模具加工、定位装配、汽车焊接、激光切割等许多方面。根据计算机控制光学表面成型技术原理将工业机器人与光学元件数控抛光技术结合在一起是一个新的发展方向。因此,基于工业机器人平台,并采用新型气囊抛光技术,开发适应自由曲面光学元件的实用系统,是未来加工自由曲面光学元件的热点方向。

3.以计算机控制光学表面成型技术为基础,将工业机器人与气囊抛光技术相结合以实现对光学自由曲面的抛光是一种新的尝试,该系统通过调节气囊压力,控制抛光接触力,使气囊抛光工具与工件表面获得较好的吻合状态,通过不连续的进动抛光运动,从而达到良好的抛光效果。

4.传统的气囊抛光设备不具备在线检测功能,抛光后的产品需从抛光机上取下送去仪器室进行面形精度,粗糙度等测量,如若粗糙度或面形精度等加工要求不合格,还需重新安装进行抛光。且传统的气囊抛光机器人控制方式为示教模式,所以只能抛光加工一种或者几种表面,因而传统的抛光设备加工的工件种类单一,效率低下,费时费工费力,且无法实时监测并反馈表面质量情况。且传统的气囊抛光设备如要改变加工进动角的大小,则必须更换整个气囊抛光进动模块。

技术实现要素:

5.针对现有技术存在的问题,本发明提供一种基于工业机器人的具有在线检测的气囊抛光装置,主要通过设置在线检测模块,实现自动切换检测设备、实时测量工件的三坐标以及检测工件的抛光质量,反馈调节抛光工艺参数,从而实现气囊抛光自动化、智能化和一体化。

6.本发明提供了一种基于工业机器人的具有在线检测的气囊抛光装置,其包括工业机器人模块、进动抛光模块、在线检测模块和工作台模块。所述工业机器人模块,其包括底座、大臂和小臂,所述底座和所述大臂的第一端连接,所述大臂的第二端和所述小臂的第一端连接,所述小臂的第二端和所述进动抛光模块中的连接支架的第一端连接。所述进动抛光模块,其包括连接支架、公转轴组件、可调支架组件、自转轴组件和抛光液喷射管道,所述公转轴组件,其包括第一步进电机、第一支撑板和公转轴,所述可调节支架组件,其包括转动架、旋钮、进动角度调节器和安装板,所述自转轴组件,其包括第二步进电机、第二支撑

板、自转轴支座、轴套、充气喷头、第三支撑板、气囊抛光头和自转轴,所述连接支架的第二端和所述公转轴的第一端连接,所述第一步进电机通过所述第一支撑板和所述公转轴的第二端连接,所述公转轴的第三端和所述转动架的第一端连接,所述转动架的第二端设有带齿弧形轨道,所述旋钮穿过所述带齿弧形轨道和所述进动角度调节器的第一端固定连接,所述进动角度调节器的第二端和所述安装板的第一端连接;所述第二步进电机和所述第二支撑板的第一端固定连接,所述第二支撑板的第二端和所述自转轴支座的第一端连接,所述自转轴支座的第二端和所述安装板的第二端连接,所述自转轴支座的第三端和所述轴套的第一端连接,所述轴套的第二端和所述自转轴的第一端连接,所述自转轴的第二端和所述第三支撑板的第一端连接,所述第三支撑板的第二端和所述气囊抛光头连接,所述充气喷头依次穿过轴套和自转轴的内部与所述气囊抛光头连接,所述抛光液喷射管道和所述连接支架的第三端连接。所述在线检测模块,其包括检测装备固定架、圆盘换刀仪组件、激光干涉仪组件、激光雷达组件、高速摄像机组件、喷头支撑架、喷头支座和多口空气喷头,所述检测装备固定架的第一端和所述连接支架的第四端固定连接,所述检测装备固定架的第二端和所述圆盘换刀仪组件的第一端连接,所述激光干涉仪组件、所述激光雷达组件和所述高速摄像机组件以120度间隔均匀分布在所述圆盘换刀仪组件的第二端,所述喷头支撑架的第一端和所述连接支架的第五端固定连接,所述喷头支撑架的第二端和所述喷头支座的第一端连接,所述喷头支座的第二端和所述多口空气喷头连接。

7.可优选的是,所述小臂的轴线、所述公转轴的轴线和所述自转轴的轴线交于气囊抛光头的球心。

8.可优选的是,所述圆盘换刀仪组件,其包括第三步进电机、齿轮箱体、小锥齿轮、大锥齿轮、圆环轨道、第一轴承、支撑座、球支座和转盘,所述第四步进电机的输出轴和所述小锥齿轮的第一端连接,所述小锥齿轮的第二端和所述大锥齿轮的第一端啮合,所述大锥齿轮的第二端和所述转盘的第一端连接,所述大锥齿轮的第三端通过第一轴承和所述齿轮箱体的第一端连接,所述齿轮箱体的第二端和所述支撑座第一端固定连接,所述支撑座的第二端和所述球支座的第一端连接,所述球支座的第二端通过圆环导轨和所述转盘的第二端连接。

9.可优选的是,所述激光干涉仪组件,其包括角度调节底板、第四步进电机、第一齿轮、第二齿轮、第五步进电机、轴承座、第一连杆、第四支撑板、第二轴承、箱体和干涉仪采集头,所述第四步进电机的外壳和所述角度调节底板的第一端固定连接,所述第四步进电机的输出轴和所述第一齿轮的第一端连接,所述第一齿轮的第二端和所述第二齿轮的第一端啮合,所述第二齿轮的第二端和所述第四支撑板第一端连接,所述轴承座的第一端和所述角度调节底板的第二端固定连接,所述轴承座的第二端和所述第一连杆的第一端连接,所述第一连杆的第二端和所述第四支撑板的第二端连接,所述第五步进电机外壳和所述第四支撑板第三端连接,所述第五步进电机的输出轴通过第一轴承和所述箱体的第一端连接,所述第五步进电机输出轴的第二端和所述干涉仪采集头的第一端固定连接,所述箱体的第二端和所述干涉仪采集头的第二端连接。

10.可优选的是,所述激光雷达组件,其包括雷达支座、第六步进电机、同步带、第二连杆、检测头支撑架和雷达检测头;所述雷达支座的第一端和所述第二连杆的第一端连接,所述第六步进电机的外壳和所述雷达支座的第二端固定连接,所述第六步进电机的输出轴通

过同步带和所述第二连杆的第二端连接,所述第二连杆的第三端和所述检测头支撑架第一端连接,所述检测头支撑架第二端和所述雷达检测头连接。

11.可优选的是,所述高速摄像机组件,其包括摄像机底座、第七步进电机、电机安装架、第三连杆和摄像头,所述电机安装架的第一端和所述摄像机底座固定连接,所述电机安装架的第二端和所述第七步进电机的外壳固定连接,所述第七步进电机的输出轴和所述第三连杆的第一端连接,所述第三连杆的第二端和所述摄像头连接。

12.本发明与现有技术相比,具有如下优点:

13.1.本发明将气囊抛光与工业机器人相结合,并设置了在线检测模块,可自动切换检测设备,实现工件三坐标测量,实时检测工件抛光质量,反馈调节抛光工艺参数,此设计可以实现气囊抛光自动化、智能化和一体化。

14.2.本发明设计了吹扫装置,通过高压气体吹去工件表面的抛光液及氧化铈颗粒,防止其对激光检测结果产生影响;本设计采用多口喷头,可以高效率的对表面进行清理;通过一次吹扫,可以实现整个工件的表面清理。本设计将吹扫装置设置在工业机器人末端的连接支架上,可跟随气囊抛光轨迹进行吹扫。

15.3.本发明中在线检测系统采用共光路激光干涉仪、高速摄像机和激光雷达探测器。它们都具有高的测量分辨率和动态范围;尤其适合测量超光滑镜面,这三种设备都采用非接触测量方法;可以有效地消除测量现场存在的外界震动、空气扰动等误差,激光干涉仪、高速摄像机和激光雷达探测器都可以实现自动聚焦。

16.4.本发明将抛光液喷射管道设置在工业机器人末端的连接支架上,可以将抛光液精确喷射在抛光点上,优化了气囊抛光工艺。

附图说明

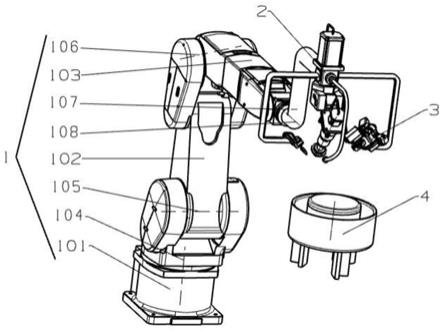

17.图1为本发明基于工业机器人的具有在线检测的气囊抛光装置的整体结构示意图;

18.图2为本发明基于工业机器人的具有在线检测的气囊抛光装置中进动抛光模块和在线检测模块的装配示意图;

19.图3为本发明基于工业机器人的具有在线检测的气囊抛光装置中进动抛光模块的结构示意图;

20.图4为本发明基于工业机器人的具有在线检测的气囊抛光装置中可调节支架组件的部分结构示意图;

21.图5为本发明基于工业机器人的具有在线检测的气囊抛光装置中在线检测模块的结构示意图;

22.图6为本发明基于工业机器人的具有在线检测的气囊抛光装置中在线检测模块的部分安装示意图;

23.图7为本发明基于工业机器人的具有在线检测的气囊抛光装置中圆盘换刀仪组件的示意图;

24.图8为本发明基于工业机器人的具有在线检测的气囊抛光装置中激光干涉仪组件的正面结构示意图;;

25.图9为本发明基于工业机器人的具有在线检测的气囊抛光装置中激光干涉仪组件

的侧面结构示意图;

26.图10为本发明基于工业机器人的具有在线检测的气囊抛光装置中激光雷达组件的结构示意图;

27.图11为本发明基于工业机器人的具有在线检测的气囊抛光装置中高速摄像机组件的结构示意图。

28.主要附图标记:

29.工业机器人模块1,底座101,大臂102,小臂103,第一转动轴104,第二转动轴105,第三转动轴106,第四转动轴107,第五转动轴108,进动抛光模块2,连接支架201,公转轴组件202,第一步进电机2021,第一支撑板2022,公转轴2023,可调节支架组件203,转动架2031,旋钮2032,进动角度调节器2033,自转轴安装板2034,带齿弧形轨道2035,自转轴组件204,第二步进电机2041,第二支撑板2042,自转轴支座2043,轴套2044,充气喷头2045,第三支撑板2046,气囊抛光头2047,自转轴2048,抛光液喷射管道205,在线检测模块3,检测装备固定架301,圆盘换刀仪组件302,齿轮箱体3020,第四步进电机3021,小锥齿轮30220,大锥齿轮30221,第一轴承3023,支撑座3024,球支座3025,转盘3026,圆环导轨3027,激光干涉仪组件303,角度调节底板3030,第四步进电机3031,第一齿轮30320,第二齿轮30321,第五步进电机3033,轴承座3034,第一连杆3035,第四支撑板3036,第二轴承3037,箱体3038,干涉仪采集头3039,干涉仪轴x30310,干涉仪轴y30311,激光雷达组件304,第六步进电机3040,雷达支座3041,同步带3042,第二连杆3043,检测头支撑架3044,雷达检测头3045,激光雷达轴x3046,激光雷达轴y3047,高速摄像机组件305,摄像机底座3050,第七步进电机3051,电机安装架3052,第三连杆3053,摄像头3054,高速摄像机轴x3055,高速摄像机轴y3056,喷头支撑架306,喷头支座307,多口空气喷头308,工作台模块4。

具体实施方式

30.为详尽本发明之技术内容、结构特征、所达成目的及功效,以下将结合说明书附图进行详细说明。

31.基于工业机器人的具有在线检测的气囊抛光装置,如图1所示,包括工业机器人模块1、进动抛光模块2、在线检测模块3和工作台模块4。

32.工业机器人模块1,如图1所示,包括底座101、大臂102和小臂103,底座101和大臂102的第一端连接,大臂102的第二端和小臂103的第一端连接,小臂103的第二端和进动抛光模块2中的连接支架201的第一端连接。

33.具体而言,工业机器人模块1具有五个轴,分别为底座101和大臂102构成的第一转动轴104和第二转动轴105、大臂102和小臂103构成的第三转动轴106以及小臂103和连接支架201构成的第四转动轴107和第五转动轴108,工业机器人模块1的五个转动轴由内置步进电机驱动,可实现各个方向的转动。

34.进动抛光模块2,如图2和图3所示,包括连接支架201、公转轴组件202、可调支架组件203、自转轴组件204和抛光液喷射管道205;公转轴组件202,其包括第一步进电机2021、第一支撑板2022和公转轴2023;可调节支架组件203,其包括转动架2031、旋钮2032、进动角度调节器2033和安装板2034;自转轴组件204,其包括第二步进电机2041、第二支撑板2042、自转轴支座2043、轴套2044、充气喷头2045、第三支撑板2046、气囊抛光头2047和自转轴

2048。

35.如图2所示,连接支架201的第二端和公转轴2023的第一端连接,第一步进电机2021通过第一支撑板2022和公转轴2023的第二端连接,公转轴2023的第三端和转动架2031的第一端连接;如图4所示,旋钮2032穿过带齿弧形轨道2035和进动角度调节器2033的第一端固定连接,进动角度调节器2033的第二端和安装板2034的第一端固定连接。

36.如图3所示,第二步进电机2041和第二支撑板2042的第一端连接,第二支撑板2042的第二端和自转轴支座2043的第一端连接,自转轴支座2043的第二端通过螺栓和安装板2034的第二端连接,自转轴支座2043的第三端和轴套2044的第一端连接,自转轴支座2043可以有效固定住轴套2044,轴套2044的第二端和自转轴2048的第一端连接,自转轴2048的第二端和第三支撑板2046的第一端连接,第三支撑板2046的第二端和气囊抛光头2047连接,充气喷头2045依次穿过轴套2044和自转轴2048的内部与气囊抛光头2047连接,稳压充气喷头2045通过轴套2044将稳定压力的气体冲入自转轴2048的导气孔道,进而充入气囊抛光头2047中,抛光液喷射管道205和连接支架201的第三端连接,当工业机器人模块1各轴运动实现各种位姿时,抛光液喷射管道205的喷头可跟随气囊抛光头2047的轨迹运动,将抛光液喷射到抛光点上。

37.进动抛光模块2具有两个轴,分别为公转轴2023的轴线和自转轴2048的轴线,公转轴2023和自转轴2048分别由第一步进电机2021和第二步进电机2041直接驱动,可以根据进动抛光要求实现相应的转速要求。在本发明的一个优选实施例中,小臂103的轴线、公转轴2023的轴线和自转轴2048的轴线交于气囊抛光头2047的球心,转动架2031的第二端设有带齿弧形轨道2035,带齿弧形轨道2035以气囊抛光头2047的球心作为圆心,在调节角度时,气囊抛光头2047的球心永远都在小臂103的轴线、公转轴2023的轴线和自转轴2048的轴线三轴的交点上。

38.在线检测模块3,如图5所示,包括检测装备固定架301、圆盘换刀仪组件302、激光干涉仪组件303、激光雷达组件304、高速摄像机组件305、喷头支撑架306、喷头支座307和多口空气喷头308,检测装备固定架301的第一端和连接支架201的第三端固定连接,检测装备固定架301的第二端和圆盘换刀仪组件302的第一端连接,如图6所示,激光干涉仪组件303、激光雷达组件304和高速摄像机组件305以120度间隔均匀分布在圆盘换刀仪组件的第二端,喷头支撑架306的第一端和连接支架201的第四端固定连接,喷头支撑架306的第二端和喷头支座307的第一端连接,喷头支座307的第二端和多口空气喷头308连接。

39.圆盘换刀仪组件302,如图7所示,包括齿轮箱体3020、第四步进电机3021、小锥齿轮30220、大锥齿轮30221、第一轴承3023、支撑座3024、球支座3025、转盘3026和圆环导轨3027,第四步进电机3021的输出轴和小锥齿轮3022的第一端连接,小锥齿轮3022的第二端和大锥齿轮30221的第一端啮合,大锥齿轮3028的第二端和转盘3026的第一端连接,大锥齿轮30221的第二端通过第一轴承3023和齿轮箱体3020的第一端连接,齿轮箱体3020的第二端和支撑座3024第一端连接,支撑座3024的第二端和球支座3025的第一端连接,球支座3025的第二端通过圆环导轨3027和转盘3026的第二端连接。

40.具体而言,第四步进电机3021驱动小锥齿轮3022和大锥齿轮30221转动,大锥齿轮30221连接转盘3026,转盘3026底面设置有圆环导轨3027,在支撑座3024和球支座3025的支撑下跟随大锥齿轮30221转动。故当需要切换检测组件时,系统控制第四步进电机3021的转

动,便可以实现各检测组件的自动调用。

41.激光干涉仪组件303,如图8和图9所示,包括角度调节底板3030、第四步进电机3031、第一齿轮30320、第二齿轮30321、第五步进电机3033、轴承座3034、第一连杆3035、第四支撑板3036、第一轴承3037、箱体3038和干涉仪采集头3039。第四步进电机3031的外壳和角度调节底板3030的第一端固定连接,第四步进电机3031的输出轴和第一齿轮30320的第一端连接,第一齿轮30320的第二端和第二齿轮30321的第一端啮合,第二齿轮30321的第二端和第四支撑板3036第一端连接,轴承座3034的第一端和角度调节底板3030的第二端固定连接,轴承座3034的第二端和第一连杆3035的第一端连接,第一连杆3035的第二端和第四支撑板3036的第二端连接,第五步进电机3033外壳和第四支撑板3036第三端固定连接,第五步进电机3033输出轴通过第二轴承3037和箱体3038的第一端连接,第五步进电机3033输出轴的第二端和所述干涉仪采集头3039的第一端固定连接,所述箱体3038的第二端和所述干涉仪采集头3039的第二端固定连接,角度调节底板3030的第三端和转盘3026的第三端连接。

42.进一步地,为了更好的表述激光干涉仪组件303的工作,将第一连杆3035的中心线设为干涉仪轴x30310,将第五步进电机3033输出轴的轴线设为干涉仪轴y30311,当第四步进电机3031转动时,带动第一齿轮30320和第二齿轮30321转动,使干涉仪采集头3039绕干涉仪轴x30310转动。当第五步进电机3033转动时,带动第五步进电机3033输出轴转动,由于干涉仪轴y30311末端固定在干涉仪采集头3039上,使得干涉仪采集头3039绕干涉仪轴y30311转动。

43.激光雷达组件304,如图10所示,包括雷达支座3041、第六步进电机3040、同步带3042、第二连杆3043、检测头支撑架3044和雷达检测头3045;雷达支座3041的第一端和第二连杆3043的第一端连接,第六步进电机3040的外壳和雷达支座3041的第二端固定连接,第六步进电机3040的输出轴通过同步带3042和第二连杆3043的第二端连接,第二连杆3043的第三端和检测头支撑架3044第一端连接,检测头支撑架3044第二端和雷达检测头3045连接。

44.进一步地,为了更好的表述激光雷达组件304的工作,将第六步进电机3040的输出轴作为激光雷达轴x3046,将雷达检测头3045的内置电机的输出轴作为激光雷达轴y3047。当第六步进电机3040转动时,通过同步带3042带动雷达检测头3045绕激光雷达轴x3046转动;当内置电机转动时,雷达检测头3045绕激光雷达轴y3047转动。

45.高速摄像机组件305,如图11所示,包括摄像机底座3050、第七步进电机3051、电机安装架3052、第三连杆3053和摄像头3054,电机安装架3052的第一端和摄像机底座3050固定连接,电机安装架3052的第二端和第七步进电机3051的外壳固定连接,第七步进电机3051的输出轴和第三连杆3053的第一端连接,第三连杆3053的第二端和摄像头3054连接。

46.进一步地,为了更好的表述高速摄像机组件305的工作,将将第七步进电机3051的输出轴作为高速摄像机轴x3055,将摄像头3054的内置电机的输出轴作为高速摄像机轴y3056。当第七步进电机3051转动时,通过第三连杆3053带动摄像头3054绕高速摄像机轴x3055转动;当内置电机转动时,摄像头3054绕高速摄像机轴y3056转动。通过各组件的转动,实现对已加工表面的精确采点测量。

47.以下结合实施例对本发明一种基于工业机器人的具有在线检测的气囊抛光装置

做进一步描述:

48.本发明装置是这样实现的:

49.首先,调节进动角度,由于转动架2031上设置旋钮2032和带齿弧形轨道2035,带齿弧形轨道2035以气囊抛光球2047球心作为圆心,手动转动旋钮2032,旋钮2032的齿轮轴将在带齿弧形轨道2035中啮合滚动,由于旋钮2032和进动角度调节器2033固定连接,使得自转轴组件204等绕轴所述三轴交点转动,使进动角度改变,但气囊抛光球2047的球心依然与所述三轴交点重合。

50.然后,将自由曲面工件安装在工作台模块4,机器人控制系统控制圆盘换刀仪组件302中的圆盘3026转动,第四步进电机3021驱动小锥齿轮30220,大锥齿轮30221转动,由于大锥齿轮30221输出轴固定连接转盘3026,转盘3026的第二端设置有圆环导轨3027,因此,转盘3026在支撑座3024和球支座3025的支撑下跟随大锥齿轮轴30221转动。

51.接着,调用激光雷达组件304,激光雷达304将会扫描自由曲面工件的表面并计算出自由曲面工件的三维坐标,启动第六步进电机3040,通过同步带3042将运动传给第二连杆3043,使激光雷达头3045绕激光雷达轴x3046转动,内置在第二连杆3043中的步进电机控制激光雷达头3045绕激光雷达轴y3047转动,通过激光雷达头3045绕激光雷达轴x3046和激光雷达轴y3047轴方向的转动,实现对工件表面全方位的扫描。

52.然后,将自由曲面工件表面的表达式输入到机器人进动抛光控制系统(pc机)中,pc机将根据工件三维表达式计算出气囊抛光头2047的加工轨迹并推导出工业机器人模块1的各轴的位姿向量,并将这些数据信息输送给驱动系统,驱动系统通过各内置步进电机的转动实现机器人模块1各轴各关节到达相应的位姿,与此同时充气喷头2045将稳定压力气体充入抛光头2047内部,抛光液喷射管道205固定连接着连接架201,可跟随工业机器人模块1中末端轴运动,故可将抛光液精准的注射到抛光点加工位置,第一步进电机2021和第二步进电机2041以固定的速度比转动,实现进动抛光运动。整个装置定点抛光自由曲面工件表面,驻留时间结束后工业机器人模块1各臂各关节运动实现抬刀,并准确到达轨迹中下一个抛光加工位置。

53.当对自由曲面工件表面抛光数点后,接着pc机控制多口空气喷头308对自由曲面工件表面已抛光部分吹扫干净。

54.然后,圆盘换刀仪组件302转动调用激光干涉仪组件303,激光干涉仪组件303对已抛光自由曲面工件的表面随机采取数点,启动第四步进电机3031,带动第一齿轮30320和第二齿轮30321转动,第二齿轮30321把转动力传递给干涉仪采集头3039,在第一连杆3035的支撑下,使干涉仪采集头3039绕干涉仪轴x30310转动。启动第五步进电机3033,由于第五步进电机3033输出轴直接固定连接于干涉仪采集头3039,使干涉仪采集头3039绕干涉仪轴y30311转动。通过干涉仪采集头3039绕干涉仪轴x30310和干涉仪轴y30311的转动,可对抛光自由曲面工件的表面任意位置精确采点,并分析计算出粗糙度值传输给pc机。

55.当干涉仪采集头3039采点结束后,接着圆盘换刀仪组件302中圆盘3026转动120度,高速摄像机组件305拍摄已抛光表面,对抛光接触区形状及深度进行拍摄分析;启动第七步进电机3051,驱动高速摄像头3054绕高速摄像机轴x3055转动,内置在第三连杆3053中的电机驱动高速摄像头3054绕高速摄像机轴y3056转动。

56.最后,pc机对自由曲面工件表面粗糙度值、抛光区形状和深度进行分析比对;若抛

光质量不符合要求,则pc机调整工艺参数并驱动机器人在新的参数下继续进行抛光,实现自动反馈控制。

57.以上所述的实施例仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1