一种合金快速热压成型方法

1.本发明属于粉末冶金材料技术领域,具体涉及一种合金快速热压成型方法。

背景技术:

2.随着现代科学与技术的不断发展,各种新型材料尤其是复合材料得到快速发展,比如金属基复合材料,复合材料也逐渐成为工程领域不可或缺的新型材料。金属基复合材料制备的方法有很多种,比如搅拌铸造法、真空或压力浸渗发、喷射沉积法、粉末冶金法等,其中粉末冶金法是研究领域认可的一种制备新材料制备的最佳方法之一。但是,目前国内外金属基复合材料生产所采用的方法,尤其是大批量产品所采用的的方法,粉末冶金法使用的并不多,其原因在于传统粉末冶金冷压成型压力大、热压成形压力大且热压时间长等因素造成产品尺寸不能太大、生产效率低等不良结果,大大限制了粉末冶金法在金属基复合材料生产领域的应用。造成这一状况的原因除了粉末冶金工艺因素外,复合材料基体金属的选择则是根本原因。

技术实现要素:

3.本发明的目的是提供一种合金快速热压成型方法,以解决现有金属基复合材料的粉末冶金制备方法或合金粉末冶金制备方法制得的产品生产效率低、生产成本高的问题。

4.本发明采用以下技术方案:一种合金快速热压成型方法,合金包括一种主要元素与至少一种合金元素,快速热压成型方法包括以下内容:

5.s1、混粉:

6.将主要元素的粉末与低熔点粉末混合,得到混合粉末;低熔点粉末的熔点低于主要元素熔点30℃以上;

7.若合金元素的熔点低于主要元素粉末的熔点,则低熔点粉末为各种单一的合金元素粉末;

8.当合金元素的熔点等于或高于主要元素粉末的熔点,则低熔点粉末为中间合金粉末,中间合金粉末由主要元素和至少一种的合金元素组成;

9.s2、冷压:

10.对经s1得到的混合粉末进行冷压成形得到冷压坯体,冷压坯体的致密度≤85%;

11.s3、热压烧结:

12.s3.1、热压前期:将冷压坯体放入可快速加热的热压模具中,利用快速加热设备在3

‑

5分钟内将冷压坯体的温度升温到预定的热压温度,热压温度高于低熔点粉末的熔点10

‑

100℃,施加压力为3

‑

10mpa;

13.s3.2、热压中期:冷压坯体温度达到预定的热压温度后,将施加压力降低到0.1

‑

0.5mpa,并保持5分钟;

14.s3.3、热压后期:再将施加压力提高到5

‑

20mpa,继续保温10

‑

20分钟后停止加热,当温度降至低于低熔点粉末熔点100℃后卸载,脱模即制得合金。

15.进一步的,制备al10mg合金时,在步骤s1中,将纯铝粉和中间合金粉末混合得到混合粉末,中间合金粉末为al50mg或al35mg;其中,al:al50mg的质量比为4:1,al:al35mg的质量比为5:2。

16.进一步的,对混合粉末进行冷压得到冷压坯体,冷压压力为100mpa,保压3分钟后脱模;

17.将冷压坯体放入热压模具,施加5mpa预加压力,利用高频加热5分钟使冷压坯体升至预设温度460℃;然后将压力减小到0.1mpa,保持5分钟;再将压力逐渐升至20mpa,保持15分钟后停止加热,当冷压坯体温度降至350℃后,取出即得热压坯;对热压坯进行均匀化处理或热处理,得到合金al10mg。

18.进一步的,步骤s1中,将纯铝粉和al33cu粉末混合得到混合粉末,al:al33cu的质量比为5:1。

19.将混合粉末经步骤s2

‑

步骤s3处理后,制得al5cu合金;

20.其中,步骤s3中热热压前期的预定热压温度为600

‑

640℃。

21.本发明的有益效果是:本发明通过粉末原料中加入低熔点配方和采用快速加热工艺(升温至热压温度一般只需3

‑

5分钟,传统加热所需时间一般30分钟以上),突破传统粉末冶金工艺原理,使得热压时所需压力最高为20mpa(传统热压一般选用100

‑

200mpa),所需时间一般为15

‑

30分钟(传统热压一般1

‑

2小时),而且将传统粉末冶金烧结和致密化(热压/热挤压)的工艺流程简化为快速热压成型,通过一次低压热压成型即可,所得到产品的致密度达到或超过98%。通过本发明技术开发的粉末冶金合金,可以极大丰富粉末冶金金属基复合材料的基体合金,从而可以根据实际工况需要,选择不同基体合金而得到优化金属基复合材料的性能,从而扩大金属基复合材料的应用范围,为提高我国产品国际竞争力做出贡献。

附图说明

22.图1为本发明实施例s3中得到的al10mg合金在低倍下的微观组织图片;

23.图2为本发明实施例s3中得到的al10mg合金在高倍下的微观组织图片;

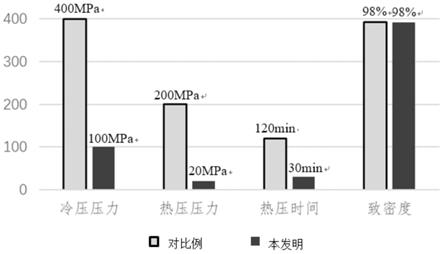

24.图3为对比例与实施例1得到的合金的技术工艺、致密度的比较图。

具体实施方式

25.下面结合附图和具体实施方式对本发明进行详细说明。

26.本发明提供了一种合金快速热压成型方法,合金包括一种主要元素与至少一种合金元素,快速热压成型方法包括以下内容:

27.s1、混粉:

28.将主要元素的粉末与低熔点粉末混合,得到混合粉末;此处低熔点粉末的熔点低于主要元素熔点30℃以上。

29.主要元素的粉末与低熔点粉末的混合配比根据合金成分确定。例如al10mg合金由纯铝粉和al50mg粉配制,设al50mg含量为x,则纯铝粉为1

‑

x,则50%x=10%,计算可得x=0.2,所以纯铝粉:al50mg=4:1。

30.若合金元素的熔点低于主要元素粉末的熔点,则低熔点粉末为各种单一的合金元

素粉末;

31.若合金元素的熔点等于或高于主要元素粉末的熔点,则低熔点粉末为中间合金粉末,中间合金粉末由主要元素和至少一种的合金元素组成,中间合金粉末的合金元素含量高于合金中合金元素的含量;

32.s2、冷压:

33.对经s1得到的混合粉末进行冷压成形得到冷压坯体;冷压坯体的致密度≤85%;

34.s3、热压烧结:

35.s3.1、热压前期:将冷压坯体放入可快速加热的热压模具中,利用快速加热设备在3

‑

5分钟内将冷压坯体的温度升温到预定的热压温度,热压温度高于低熔点粉末的熔点10

‑

100℃,施加压力为3

‑

10mpa;

36.s3.2、热压中期:冷压坯体温度达到预定的热压温度后,将施加压力降低到0.1

‑

0.5mpa,并保持5分钟;

37.s3.3、热压后期:再将施加压力提高到5

‑

20mpa,继续保温10

‑

20分钟后停止加热,当温度降至低于低熔点粉末熔点100℃后卸载脱模;根据需要,可以对脱模后的热压坯进行均匀化处理或热处理,得到合金。

38.在一些实施例中,制备al10mg合金时,在步骤s1中,将纯铝粉和中间合金粉末混合得到混合粉末,中间合金粉末为al50mg或al35mg;其中,al:al50mg的质量比为4:1,al:al35mg的质量比为5:2。

39.合金al10mg可以由纯铝粉和al50mg配制而成,也可以由纯铝粉和al35mg配制而成,两种配方的混合粉末在后续的热压成型工艺是相同的,仅仅需要调节原料的配比不同。

40.铝硅类合金可以利用此方法,比如制备合金al7si:将纯铝粉和al12si粉以5:7的比例混合、冷压,在590℃

‑

640℃范围内热压,保压15

‑

30分钟,即可得到与铸铝101成分接近的粉末冶金al7si;也可以在原料中加入1.5%al35mg,而不需要改变上述成型工艺,即可得到与铸铝101成分相同的粉末冶金al7simg,后续热处理即可按照铸铝101的工艺处理即可。

41.在一些实施例中,对混合粉末进行冷压得到冷压坯体,冷压压力为100mpa,保压3分钟后脱模;

42.将冷压坯体放入热压模具,施加5mpa预加压力,利用高频加热5分钟使冷压坯体升至预设温度460℃;然后将压力减小到0.1mpa,保持5分钟;再将压力逐渐升至20mpa,保持15分钟后停止加热,当冷压坯体温度降至350℃后,取出即得热压坯;

43.对热压坯进行均匀化处理或热处理,得到合金al10mg。

44.在一些实施例中,步骤s1中,将纯铝粉和al33cu粉末混合得到混合粉末,al:al33cu的质量比为5:1;

45.将混合粉末经步骤s2

‑

步骤s3处理后,制得al5cu合金;

46.其中,步骤s3中热热压前期的预定热压温度为600

‑

640℃。

47.实施例:

48.s1、将纯铝粉和中间合金粉末混合得到混合粉末,中间合金粉末为al50mg或al35mg;其中,al:al50mg的质量比为4:1,al:al35mg的质量比为5:2;

49.s2、对混合粉末进行冷压得到冷压坯体,在钢制模具中冷压,冷压坯尺寸为φ20

×

10mm,冷压压力为100mpa,保压3分钟后脱模;

50.s3、将冷压坯体放入热压模具,施加5mpa预加压力,利用高频加热5分钟使冷压坯体升至预设温度460℃;然后将压力减小到0.1mpa,保持5分钟;再将压力逐渐升至20mpa,保持15分钟后停止加热,当冷压坯体温度降至350℃后,取出即得热压坯。如图1和图2所示,热压后组织比较致密,没有明显的孔洞。

51.s4、对热压坯进行均匀化处理或热处理,得到合金al10mg。

52.经测量,热压坯的致密度为97.8%,硬度为72.8hbw。

53.对比例:

54.s1、将纯铝粉和al50mg按质量比为4:1进行混合;

55.s2、对混合粉末进行冷压得到冷压坯体,在钢制模具中冷压,冷压坯尺寸为φ20

×

10mm,冷压压力为400mpa,保压3分钟后脱模;

56.s3、将冷压坯体放入热压模具,利用传统电阻炉加热,30分钟升温至460℃,施加200mpa压力,保压2小时,冷却后脱模即得所述合金al10mg。

57.经测量,热压坯的致密度为98.2%,硬度为73hbw。

58.根据图3本发明实施例与对比例在主要工艺参数与热压坯致密度上的对比图,从中可以看出,在成形效果相当大情况下,本发明实施例的技术工艺要求更低、工艺时间更短,这更有利于工业生产。本发明通过粉末原料中加入低熔点配方和采用快速加热工艺(升温至热压温度一般只需3

‑

5分钟,传统加热所需时间一般30分钟以上),突破传统粉末冶金工艺原理,使得热压时所需压力最高为20mpa(传统热压一般选用100

‑

200mpa),所需时间一般为15

‑

30分钟(传统热压一般1

‑

2小时),而且将传统粉末冶金烧结和致密化(热压/热挤压)的工艺流程简化为快速热压成型,通过一次低压热压成型即可,所得到产品的致密度达到或超过98%。

59.本发明的一种合金快速热压成型方法具有以下优点:

①

工艺简化,减少一道主要的烧结工序;

②

热压压力低,为常规热压的1/10甚至更低,可以通过模具设计,在同等压力设备下,单次热压可以生产10个或更多产品;

③

热压时间短;

④

与热压相适应,冷压压力也降为常规粉末冶金的1/4

‑

1/2,也可以通过模具设计提高效率2

‑

4倍等四个方面提高生产效率。本发明技术生产的粉末冶金合金,因为冷压、热压压力低,可以大大降低模具损耗提高模具寿命,通过选择合适的材料和加工工艺也可以降低模具加工成本,即减少大规模生产中模具加工、维护成本,从而降低产品价格,提高产品竞争力。通过本发明技术开发的粉末冶金合金,可以极大丰富粉末冶金金属基复合材料的基体合金,从而可以根据实际工况需要,选择不同基体合金而得到优化金属基复合材料的性能,从而扩大金属基复合材料的应用范围,为提高我国产品国际竞争力做出贡献。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1