一种大堆角熔剂性球团生产方法与流程

1.本发明属于明属于高炉操作技术领域,尤其涉及一种大堆角熔剂性球团生产方法。

背景技术:

2.提高高炉炉料球团矿配比,可提高入炉矿含铁品位、降低吨铁用矿量和燃料比、增加产量,还可降低污染物排放、促进炼铁系统节能减排、降低造块工艺烟气治理的费用。也是实现高炉生产减量化和消耗最小化的重要措施。随着环保要求越来越严格,烧结矿生产当中对环境造成的污染越来越难以承受,伴随着国内钢铁厂球团矿生产能力的提高、炼铁技术的进步以及环保的压力,高比例球团高炉冶炼成为我国高炉炼铁的发展趋势。钢铁厂为实施高炉冶炼高比例球团冶炼,首先要有低硅高品位的铁矿资源,由于我国资源条件的限制,目前国内大多数开展高炉高比例球团冶炼的钢铁厂均需从国外如巴西、秘鲁和澳大利亚等国家进口低硅铁矿石,容易受国际形势限制。其次由于球团矿具有平均粒度小、粒度均匀、易滚动、自然堆角小(仅24

°

~27

°

)等特性,随着入炉球团矿比例提高,在同样的布料角度、布料模式条件下,越来越多的球团矿将会向中心和边缘滚动,进而引起高炉中心和边缘两股煤气流逐渐减弱,高炉压差增加透气性变差对高炉经济指标带来负面影响。

3.中国专利申请号201710107979.6,公开了一种高炉用高硅镁质熔剂性球团及其生产方法,其成分要求质量分数为:sio

2 3.5%~5.5%,mgo1.5%~2.2%,碱度0.8~1.2,al2o3≤1.5%,k2o+na2o≤0.1%,zn≤0.05%,p≤0.07%。本球团的硅含量较高,可使用高硅铁精矿粉生产,提高了球团在高炉中的使用比例,同时扩宽了铁精粉的使用范围,提高了过程铁精矿粉的使用比例。尽管本方法可使用高硅铁精粉生产镁质熔剂性球团,降低生产成本,同时能够得到质量合格的球团,满足高炉使用高比例球团的要求,但仍然没有解决球团滚动性强,布入高炉后所带来的气流不稳定的问题。

技术实现要素:

4.为克服现有技术的不足,本发明的目的是提供一种大堆角熔剂性球团生产方法,能够大幅度提升国产高硅铁矿粉的使用率,减少对国外高价低硅高铁精矿粉的依赖,解决由于球团容易滚动造成高炉气流不稳的问题。

5.为实现上述目的,本发明通过以下技术方案实现:

6.一种大堆角熔剂性球团生产方法,所述大堆角熔剂性球团包括以下原料:高硅铁矿粉、高铝赤泥3wt%~5wt%、生石灰;

7.所述的高硅铁矿粉中sio2含量为5wt%~8wt%;

8.所述的高铝赤泥中al2o3含量大于20wt%、na2o含量大于10wt%。

9.所述的高硅铁矿粉中小于0.074mm粒级比例>50%;高铝赤泥中小于0.074mm粒级比例>80%。

10.一种大堆角熔剂性球团生产方法,包括以下步骤:

11.1)将高硅铁矿粉、高铝赤泥混合,并加入生石灰调节生球团的二元碱度在1.0~1.2,生球团中sio2含量为5wt%~8wt%、al2o3含量1wt%~3wt%,na2o含量为0.5wt%~1.0wt%,混合均匀后依次进行润湿、造球、筛分,获得6~10mm粒度的生球团;

12.2)对生球团进行焙烧,焙烧温度控制在1200~1280℃。

13.步骤2)中所述的焙烧采用带式焙烧机。

14.焙烧过程中:

15.当球团中,5wt%≤sio2含量<6wt%时,控制焙烧温度1250~1280℃;

16.当球团中,6wt%≤sio2含量<7wt%时,控制焙烧温度1220~1250℃;

17.当球团中,7wt%≤sio2含量<8wt%时,控制焙烧温度1200~1220℃;

18.球团粘连比例大于等于50%,且焙烧后的球团自然堆角>28

°

;筛出粒度>8mm的球团放入高炉矿槽中。

19.与现有技术相比,本发明的有益效果是:

20.随着入炉球团矿比例提高,越来越多的球团矿将会向中心和边缘滚动,为避免因球团滚动造成的高炉中心和边缘两股煤气流逐渐减弱,高炉压差增加透气性变差等影响高炉冶炼的现象。本发明通过控制配矿成分和焙烧制度促进球团部分粘黏形成“葡萄串”进而达到提高球团堆角的目的,进而成功的提高了球团的入炉比例。

21.1)本发明使用高硅铁矿粉生产,扩宽国产高硅铁矿粉使用范围,减少生产球团时对外国低硅高铁矿粉的依赖;

22.2)本发明生产方法操作性强,工艺简单;

23.3)本发明生产的大堆角熔剂性球团,自然堆角>28

°

,滚动性小可以减少炉内球团的滚动,保证高炉冶炼过程中气流稳定;

24.4)本发明可以实现赤泥中的铁资源回收利用,减少了赤泥的堆积和对环境的污染,同时达到了增加球团中的al2o3和na2o含量,al2o3和na2o与原有高硅铁矿粉中的sio2和cao形成低熔点共熔物,有利于促进球团之间的彼此粘黏,降低球团的滚动性能。

具体实施方式

25.下面对本发明进行详细地描述,但是应该指出本发明的实施不限于以下的实施方式。

26.实施例1:

27.大堆角熔剂性球团生产方法的具体生产过程:

28.(1)按下述成分要求进行配比:sio2为5wt%,al2o3为1.5wt%,na2o为0.511wt%,二元碱度控制在1.0,其中赤泥的配比为5wt%,所用赤泥成分见表1。高硅铁矿粉、生石灰配比根据上述要求计算得到。

29.表1赤泥成分(wt,%)

30.成分fe2o3sio2al2o3caona2o含量43.1216.3220.407.9810.22

31.(2)各原料混合后经过磨细,矿粉小于0.074mm粒级的比例>50%,赤泥小于0.074mm粒级的比例>85%,将二者混合后进行润湿和造球。

32.(3)利用筛分机筛分出6mm~10mm粒度范围的生球进行焙烧,利用带式焙烧机焙

烧,焙烧温度区间控制1250~1280℃;

33.(4)焙烧后筛出粒度>8mm的球团放入高炉矿槽中待用。

34.实施例2:

35.大堆角熔剂性球团生产方法的具体生产过程:

36.(1)按下述成分要求进行配比:sio2为6wt%,al2o3为2wt%,na2o为0.52wt%,二元碱度控制在1.1,其中赤泥的配比为4.5wt%,所用赤泥成分见表2。原料配比根据上述要求计算得到。

37.表2赤泥成分(wt,%)

38.成分fe2o3sio2al2o3caona2o含量45.2111.5214.323.9611.57

39.(2)各原料混合后经过磨细,矿粉小于0.074mm粒级的比例>60%,赤泥小于0.074mm粒级的比例>90%,将二者混合后进行润湿和造球。

40.(3)利用筛分机筛分出6mm~10mm粒度范围的生球进行焙烧,利用带式焙烧机焙烧,焙烧温度区间控制1220~1250℃;

41.(4)焙烧后筛出粒度>8mm的球团放入高炉矿槽中待用。

42.实施例3:

43.大堆角熔剂性球团生产方法的具体生产过程:

44.(1)按下述成分要求进行配比:sio2为7wt%,al2o3为2.5wt%,na2o为0.501wt%,二元碱度控制在1.2,其中赤泥的配比为4wt%,所用赤泥成分见表3原料配比根据上述要求计算得到。

45.表3赤泥成分(wt,%)

46.成分fe2o3sio2al2o3caona2o含量44.316.2612.364.3612.53

47.(2)各原料混合后经过磨细,矿粉小于0.074mm粒级的比例>50%,赤泥小于0.074mm粒级的比例>80%,将二者混合后进行润湿和造球。

48.(3)利用筛分机筛分出6mm~10mm粒度范围的生球进行焙烧,利用带式焙烧机焙烧,焙烧温度区间控制1200~1220℃;

49.(4)焙烧后筛出粒度>8mm的球团放入高炉矿槽中待用。

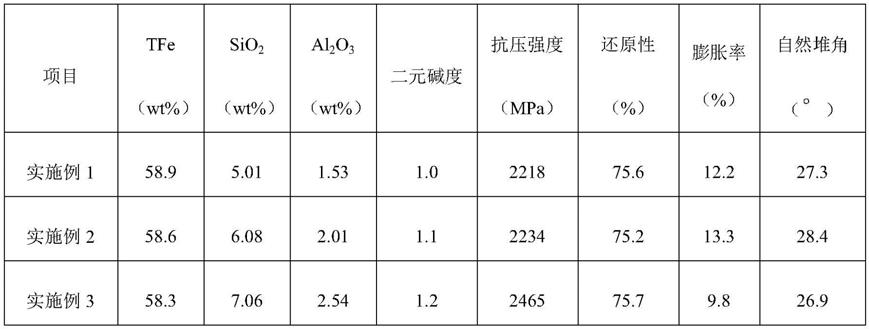

50.上述各实施例中所生产球团成分、冶金性能和自然堆角见表4。

51.表4球团成分和冶金性能

52.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1