一种用于钻孔制锁的高碳高铝钢及其制备方法

1.本发明涉及锁具技术领域,更具体地说,涉及一种用于钻孔制锁的高碳高铝钢及其制备方法。

背景技术:

2.挂锁是锁具世界中最古老、最庞大的家族,其它锁具都是从挂锁这门类中繁衍、派生而来的。浙江浦江县是目前我国挂锁、葫芦锁生产和销售的最大集散地,其每年生产出的挂锁、葫芦锁超过30万吨。锁体按材质主要分为不锈钢锁、铜锁、铁锁和锌合金锁,其中铁质锁体因价格低、钻孔加工性能好,使用最为普遍,因此产量也最大。

3.目前,市面上铁质锁体的材质以ht200灰口铸铁为主,其主要原因是灰口铸铁中存在的大量具有润滑和应力集中源作用的石墨粒子可以保证其材质具有良好的钻孔加工性能。灰口铸铁虽然钻孔加工性能优良,但塑性、韧性较低,难以进行锻造和轧制加工,因此主要采用感应炉熔炼+模铸成型进行生产,该工艺不但消耗大量的电力,而且生产效率低下,对环境污染较大。

4.公布号为cn101899555a、cn101906597a、cn106947907a、cn107904377a的国家发明专利通过优化合金元素成分和轧制、热处理工艺获得较高比例石墨粒子,成功制备出切削性能和冷、热成型性能优良的石墨易切削钢,但该钢的硬度较高且钢中易切削相石中墨粒子尺寸较小,在进行高速钻孔时仍具有抗力大、排屑慢、钻头升温快等特点,无法满足挂锁或葫芦锁的连续化钻孔加工要求,须进一步改进。

技术实现要素:

5.1、发明要解决的技术问题

6.基于现有技术中灰口铸铁因存在大量球状或片状石墨,在钻孔加工过程具有抗力小、排屑快、散热快、对钻头磨损小的优点,然而由于碳含量较高,其塑性和韧性较差,因此现有技术中只能通过模铸成型工艺进行小规模生产。本发明提供一种用于钻孔制锁的高碳高铝钢,该材料既可实现铸轧一体化大规模生产,在进行钻孔加工时又具有钻孔抗力小、排屑快、钻头寿命长等特性,可实现挂锁、葫芦锁等锁体的连续化钻孔和切削加工生产。

7.2、技术方案

8.为达到上述目的,本发明提供的技术方案为:

9.本发明的一种用于钻孔制锁的高碳高铝钢,其化学成分按质量百分比计为:c:1%~1.5%,si:0.3%~0.6%,mn:0.2%~0.6%,p:0.01%~0.04%,s:0.02%~0.04%,bi:0.03%~0.06%,al:1.5%~2.5%,n:0.003%~0.006%,ti:0~0.03%,其余为fe和不可避免的杂质,且控制组分中的si+al≥2.4%。

10.本发明中主要元素在钢中的作用机理:

11.c是锁体用钢中石墨的主要来源,其主要作用在于,在石墨化热处理时,通过同素异型转变为石墨,从而达到提高钻孔加工性能的目的。当钢中c含量较低时,石墨化热处理

时间长且石墨含量低,对钢的润滑和应力集中源作用不明显,钢的钻孔加工性能不高;c含量较高时不仅会降低钢的塑性和韧性,还会降低本发明易钻孔元素bi在钢中的溶解度。

12.si是非碳化物形成元素,与c原子亲和力较小,能显著抑制石墨热处理时渗碳体的析出,同时si又是一种较强的固溶强化元素,能增加石墨化热处理后钢的强度,但si含量太高会导致钢的硬度过高,不利于钻孔加工,因此锁体用钢中须严格控制si的含量。

13.本发明锁体用钢中al含量较高,即达到1.5%~2.5%。al不溶于渗碳体,也能显著抑制石墨热处理时渗碳体的析出,同时al也是一种固溶强化元素,可以弥补完全石墨化后,得到的组织铁素体+石墨强度的不足。此外,al与钢中n结合形成的aln由于与石墨具有相同的简单六方晶格,可作为石墨的形核核心而加速石墨化进程。

14.mn是钢中的常规合金元素,能扩大奥氏体相区和细化铁素体晶粒,提高钢板的强度和韧性,还可固溶强化铁素体、增加淬透性。此外,本发明易切削相bi在钢中的溶解度随钢中锰含量的增加而增加。

15.bi在锁体用钢中主要起润滑和熔融脆化作用,可使钻屑更容易碎断与排出,提高钻头高速钻孔过程的散热速度,延长钻头寿命,但是bi在晶界偏聚会降低钢的热塑性,易导致轧制裂纹的出现。此外,本发明易切削相bi在钢中的溶解度随钢中mn含量增加而增加,随钢中c含量增加而降低。

16.ti可在高温下与钢中c结合成细小的tic析出相,阻碍晶界移动,抑制奥氏体晶粒的长大,提高锁体用钢的热塑性,从而避免其在连铸和轧制过程开裂。

17.n可在高温下与钢中al结合成细小的aln析出相,阻碍晶界移动,抑制奥氏体晶粒长大,提高锁体用钢的热塑性,从而避免其在连铸和轧制过程开裂。此外,形成的aln可作为石墨的形核核心而加速石墨化进程。

18.本发明的一种用于钻孔制锁的高碳高铝钢的制备方法,其过程为:

19.步骤一、采用真空感应炉进行冶炼,并浇铸成钢锭;

20.步骤二、对所浇铸的钢锭进行锻造,获得钢坯;

21.步骤三、对钢坯进行热轧;

22.步骤四、轧后钢坯在a

ccm

‑

50~a

ccm

+50℃的马弗炉中保温20min后,快速放入水中淬火至室温以促使其完全马氏体化;

23.步骤五、淬火后的钢坯放入650~720℃的马弗炉中保温2~5h进行回火;

24.步骤六、通过抛丸去除钢坯表面的氧化层,获得高碳高铝钢。

25.作为本发明的更进一步改进,所述步骤四中淬火温度为a

ccm

‑

50~a

ccm

℃。

26.作为本发明的更进一步改进,所述步骤五中回火温度为680~710℃,回火时间为2~3h。

27.作为本发明的更进一步改进,所述步骤二中,其锻造时,铸锭加热温度为1150℃,保温时间为1.5h,锻后尺寸为100mm

×

120mm

×

l的钢坯。

28.作为本发明的更进一步改进,所述步骤三中,钢坯开轧温度为1150℃,终轧温度为900~930℃。

29.作为本发明的更进一步改进,所述步骤三中,钢坯开轧初始厚度为100mm,轧制道次为6道次;终轧厚度为26mm。

30.3、有益效果

31.采用本发明提供的技术方案,与已有的公知技术相比,具有如下显著效果:

32.(1)本发明的一种用于钻孔制锁的高碳高铝钢,通过优化高碳高铝钢的各组分,在保证钢强度的基础上,通过控制si和al的含量,抑制石墨热处理时渗碳体的析出,保证石墨化的有效进行;此外,al与钢中n结合形成的aln由于与石墨具有相同的简单六方晶格,可作为石墨的形核核心而加速石墨化进程,从而保证高碳高铝钢在钻孔过程中具有较高的排屑、断屑能力。

33.(2)本发明的一种用于钻孔制锁的高碳高铝钢的制备方法,通过优化合金体系及淬火、回火工艺,实现了高碳钢中碳的高效石墨化,再引入少量bi易切削相,显著降低了钢的硬度,提高了其钻孔过程排屑、断屑能力和钻头散热速度;

34.(3)本发明的一种用于钻孔制锁的高碳高铝钢的制备方法,轧后钢坯在a

ccm

‑

50~a

ccm

+50℃的马弗炉中保温20min,一方面促进热轧板中奥氏体再结晶晶粒的形核和长大,另一方面降低变形热轧板的缺陷密度,提高其横纵向组织均匀性;如奥氏体化温度过高、保温时间过长,会导致热轧板中缺陷密度和应变能释放过多,造成奥氏体晶粒更粗大,不利于促进后续回火过程石墨粒子的形核及长大;到达保温时间后,钢坯快速放入水中淬火至室温以促使其完全马氏体化;

35.(4)本发明的一种用于钻孔制锁的高碳高铝钢的制备方法,在淬火过程中,控制淬火温度为a

ccm

‑

50~a

ccm

℃,以促进奥氏体中弥散析出一部分石墨粒子,以此作为后续回火过程石墨粒子的形核核心,促进石墨粒子长大;此外,淬火后的钢坯放入650~710℃的马弗炉中保温2~5h以抑制渗碳体的析出并加速c的石墨化进程;

36.(5)本发明的一种用于钻孔制锁的高碳高铝钢的制备方法,控制回火温度为680~710℃,回火时间为2~3h,该回火条件可促进回火铁素体晶粒和石墨粒子的均匀形核和快速长大,进一步降低钢的硬度,提高其钻孔过程排屑、断屑能力和钻头散热速度。

附图说明

37.图1为本发明的为实施例2的短塔形+粉末状钻屑形貌。

38.图2为对比例1的粉末状钻屑形貌。

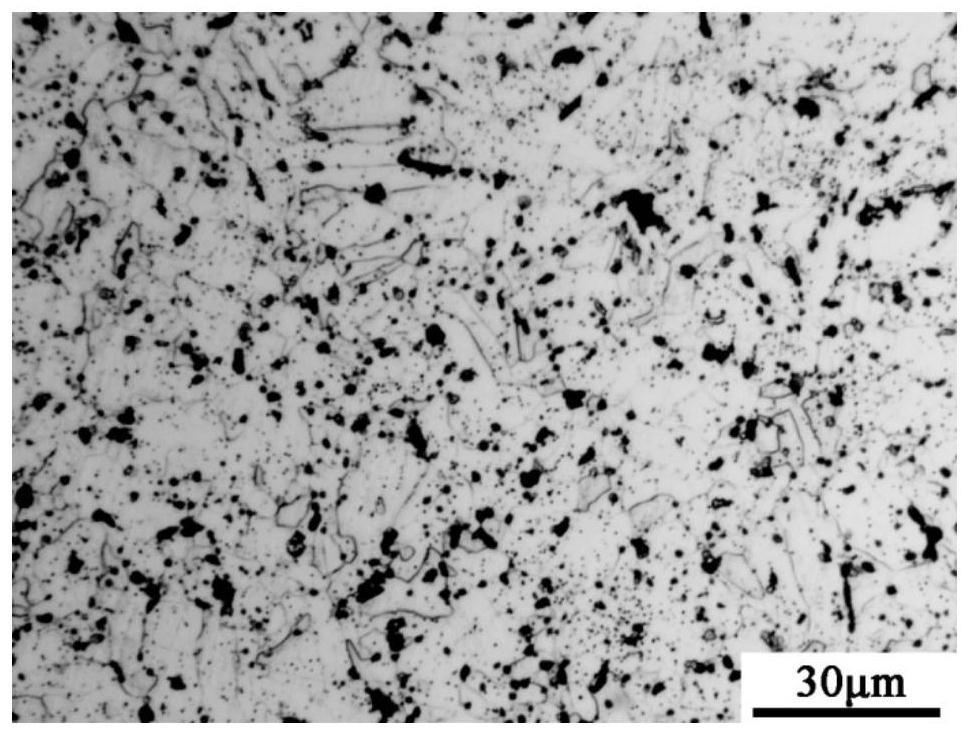

39.图3为实施例2在870℃保温20min淬火+680℃回火5h后的金相组织。

40.图4为实施例2在870℃保温20min淬火+680℃回火5h后的钢中石墨粒子扫描电镜形貌图;

41.图5为图4中位置1处的能谱分析结果;

42.图6为图4中位置2处的能谱分析结果;

43.图7为图4中位置3处的能谱分析结果;

44.图8为实施例2制成锁体材料的连续化钻孔实物图。

具体实施方式

45.为进一步了解本发明的内容,结合附图和实施例对本发明作详细描述。

46.实施例1

47.本实施例的一种用于钻孔制锁的高碳高铝钢,其化学成分按质量百分比计为:c:1.02%,si:0.35%,mn:0.54%,p:0.015%,s:0.026%,bi:0.058%,al:2.06%,n:

0.0056%,ti:0.025%,其余为fe和不可避免的杂质,同时si+al=2.41%。

48.本实施例的高碳高铝钢的a

ccm

为875℃。

49.实施例2

50.本实施例的一种用于钻孔制锁的高碳高铝钢,其化学成分按质量百分比计为:c:1.15%,si:0.44%,mn:0.48%,p:0.019%,s:0.034%,bi:0.051%,al:2.17%,n:0.0042%,ti:0.021%,其余为fe和不可避免的杂质,同时si+al=2.61%。

51.本实施例的高碳高铝钢的a

ccm

为882℃。

52.实施例3

53.本实施例的一种用于钻孔制锁的高碳高铝钢,其化学成分按质量百分比计为:c:1.23%,si:0.49%,mn:0.39%,p:0.028%,s:0.028%,bi:0.046%,al:2.24%,n:0.0035%,ti:0.024%,其余为fe和不可避免的杂质,同时si+al=2.73%。

54.本实施例的高碳高铝钢的a

ccm

为911℃。

55.实施例4

56.本实施例的一种用于钻孔制锁的高碳高铝钢,其化学成分按质量百分比计为:c:1.31%,si:0.52%,mn:0.41%,p:0.035%,s:0.037%,bi:0.040%,al:2.36%,n:0.0049%,ti:0.018%,其余为fe和不可避免的杂质,同时si+al=2.88%。

57.本实施例的高碳高铝钢的a

ccm

为936℃。

58.实施例5

59.本实施例的一种用于钻孔制锁的高碳高铝钢,其化学成分按质量百分比计为:c:1.46%,si:0.56%,mn:0.32%,p:0.022%,s:0.023%,bi:0.034%,al:2.45%,n:0.0033%,ti:0.013%,其余为fe和不可避免的杂质,同时si+al=3.01%。

60.本实施例的高碳高铝钢的a

ccm

为987℃。

61.对比例1

62.一种ht200灰口铸铁的化学成分按质量百分比计为:c:3.32%,si:1.75%,mn:0.85%,p:0.065%,s:0.071%,其余为fe和不可避免的杂质。

63.本发明的实施例的1~5按照以下工艺步骤和技术参数进行制备,其过程为:

64.步骤一、按上述成分采用真空感应炉冶炼,并浇铸成500kg钢锭;

65.步骤二、对所浇铸的钢锭进行锻造,其铸锭在1150℃的马弗炉中加热并保温1.5h后锻造成为100mm

×

120mm

×

l的钢坯;

66.步骤三、对钢坯进行热轧,开轧初始厚度为100mm,且控制钢坯开轧温度为1150℃,当钢坯经1150℃均热后,进行6道次热轧,即由100mm

→

75mm

→

58mm

→

44mm

→

35mm

→

30mm

→

26mm,终轧温度为900~930℃,终轧厚度为26mm;

67.步骤四、将热轧后的钢坯放入对应a

ccm

的马弗炉中保温20min后快速放入水中淬火至室温;

68.步骤五、淬火后的钢坯放入680℃的马弗炉中保温5h进行回火;之后冷却至室温;

69.步骤六、采用抛丸机去除钢坯表面的氧化层,抛丸量为120kg/min,抛丸时间为18min,抛丸初速度为76m/s,获得高碳高铝钢。

70.对比例1直接采用真空感应炉冶炼+模铸成型工艺,然后进行抛丸处理。

71.将抛丸后的钢坯切割成40mm

×

60mm

×

25mm的锁体尺寸以备连续化钻孔使用。采用

锁体专用钻床进行连续化自动钻孔(钻头直径为15mm,转数为3000r/min)实验,通过材质硬度、石墨粒子密度(单位面积1~10μm的石墨粒子数量)、钻屑大小和钻头头部温度评价材质的钻孔加工性能,采用维氏硬度计测量材质的维氏硬度,采用莱卡金相显微镜和adobe photoshop软件观察、统计钢中石墨粒子的数量,采用红外热像仪测量钻头单次钻孔结束后的头部最高温度。具体检测结果如下表所示。图1和图2分别为实施例2的短塔形+粉末状钻屑形貌以及对比例1的粉末状钻屑形貌。

72.表1本发明各实施例、对比例的硬度和钻孔加工性能

73.试样硬度/hv石墨粒子密度/(个/mm2)钻屑形状钻头头部温度/℃实施例110824100短塔形+粉末状278实施例210625500短塔形+粉末状274实施例310826200短塔形+粉末状278实施例410326900短塔形+粉末状272实施例510427700短塔形+粉末状275对比例11050(石墨呈长条网状分布)粉末状262

74.通过上表可以看出,实施例1~5的锁体硬度降低到103~108hv,其钢中1~10μm的石墨粒子密度达到24100~27700个/mm2,其钻屑形状转变为短塔形+粉末状,钻孔过程钻头温度降到272~278℃,其锁体钻孔性能和对比例1的ht200灰口铸铁钻孔性能相近,满足连续化钻孔加工生产要求。

75.更进一步的,在5组实施例中选取实施例2和实施例3开展不同淬火+回火工艺的优化实验,以此获得淬火温度、回火温度和回火时间与材质硬度、石墨粒子密度、钻屑形状和钻头头部温度的定量关系,进一步提高材质的钻孔加工性能。表2为不同淬火+回火工艺下实施例2和实施例3的钻孔加工性能,具体如下:

76.表2不同淬火+回火工艺下实施例2、实施例3的钻孔加工性能。

77.[0078][0079]

由表2可知,实施例2获得最优钻孔加工性能的淬火温度为840℃~870℃(a

ccm

‑

42~a

ccm

‑

12℃),回火温度680℃~710℃,回火时间2~3h,对应的产品硬度为103~107hv,石墨粒子密度为24200~25300个/mm2,钻屑形貌为短塔形+粉末状,钻孔过程钻头温度为273~277℃。实施例3获得最优钻孔加工性能的淬火温度为870℃~900℃(a

ccm

‑

41~a

ccm

‑

11℃),回火温度680℃~710℃,回火时间2~3h,对应的产品硬度为102~108hv,石墨粒子密度为27100~28300个/mm2,钻屑形貌为短塔形+粉末状,钻孔过程钻头温度为272~278℃。图3为实施例2在870℃保温20min淬火+680℃回火5h后的金相组织,以及图4

‑

图7为实施例2在870℃保温20min淬火+680℃回火5h后的钢中石墨粒子扫描电镜形貌及能谱分析结果,可以看出其钢中存在大量1~10μm、呈近球形的石墨粒子,图8为实施例2制成锁体材料的连续化钻孔实物图。

[0080]

以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1