一种废旧线路板有色金属混合物的分离方法与流程

1.本发明属于有色金属技术领域,具体地,涉及一种废旧线路板有色金属混合物的分离方法。

背景技术:

2.现在随着人民生活水平的不断提高,手机、电脑、家电等电子设备的更新速度越来越快,电子设备的产量也越来越大,整个世界范围内都面临着废旧线路板产量剧增的巨大浪潮的冲击。如若不妥善处理,这些曾造福于人类的废旧线路板会成为污染环境,占用社会资源的“垃圾”,因此如何经济环保的处理废旧线路板已经成为一个全世界都面临的重大挑战。

3.近些年,废旧线路板的回收技术随着人们的重视程度越来越高发展的也越来越多,其中一种方法就是采用粉碎的方法,将废旧线路板破碎后进行分离回收,粉碎后可以从中得到树脂粉和有色金属混合物,再通过风选和磁选,可以分离出树脂粉、铁份和镍粉,剩余的有色金属混合物。往往这种方法获得的有色金属中含有少量的非金属物质,这些微量存在的非金属物质的存在会直接影响到后续各种金属的回收率,以及影响精制过程的成本,甚至造成环境污染。此外,这些有色金属混合物主要包含有铜、锡以及稀贵金属金、银、铂、钯,其中铜含量最高,可达14%以上,大部分以铜单质的形态存在,还有部分铜以铜

‑

锌合金的形态存在,锡则主要以铅

‑

锡合金的形态存在,主要是存在于线路板上的焊料中。这其中的铜、锡混合物难以各自分离,造成锡资源的浪费,或是增加铜精制的成本。因此,有效实现废旧线路板中金属和非金属的分离,以及铜和锡的分离一直是研究界的重点。

4.因此,本发明提供了一种废旧线路板有色金属混合物的分离方法,有效解决了中金属和非属解离不充分,铜和锡难分离问题

技术实现要素:

5.本发明的目的在于提供一种废旧线路板有色金属混合物的分离方法,解决现有技术当中金属和非属解离不充分,铜和锡难分离问题。

6.本发明的目的可以通过以下技术方案实现:

7.一种废旧线路板有色金属混合物的分离方法,包括以下步骤:

8.步骤a:二次粉碎:将有色金属混合物加入金属粉碎机中的粉碎箱中,获得混合物破碎颗粒,再进行筛分,实现金属与非金属颗粒的分离,获得富集有色金属混合物;

9.步骤b:富铜混合物和锡、铅的分离:将步骤a获得的富集有色金属混合物进行球磨,每球磨1小时,停机取料,将球磨后的物料使用300目筛网用湿筛法进行筛分,将筛选后得到的300目筛下物真空干燥收集,300目筛上物进入下一个球磨循环,获得的300目筛上物为富铜混合物,每次收集的300目筛下物进行混合形成含锡、铅混合物一;

10.步骤c:铜的精制:将步骤b获得的富铜混合物放入铜阳极炉中,通过氧化还原过程熔炼浇铸成铜阳极板,再经电解精炼生产阴极铜和铜阳级泥;

11.步骤d:锡、铅的分离:将步骤b获得的含锡、铅混合物一进行真空冶金分离粗锡和粗铅,分别进行精炼,获得精制锡和精制铅。

12.进一步地,步骤b中球磨的转速300

‑

500rpm,球料比为20:1,采用乙醚作为球磨介质,料液比1:1,球磨循环3

‑

6次。

13.进一步地,步骤c获得铜阳级泥为含金、银、铂、钯的混合物,可以将其投入后续的贵金属回收处理,回收金、银、铂、钯。

14.进一步地,步骤d中精制锡利用电化学进行精炼,采用锡酸钠

‑

氢氧化钠电解液,电解液中锡的质量浓度为12

‑

25g/l,氢氧化钠的质量浓度为80

‑

200g/l,在阴极获得精制锡。

15.进一步地,步骤a中的金属粉碎机,包括粉碎箱、安装室、进料斗、储料箱和储水箱,所述进料斗设置于粉碎箱的顶部,所述安装室设置于粉碎箱的内底部,所述储料箱设置于粉碎箱的一侧,所述储水箱设置于粉碎箱的另一侧。

16.进一步地,所述进料斗的竖直部的内部设有开关,所述进料斗与粉碎箱的内部连通;所述粉碎箱的形状为中空的圆柱体,所述粉碎箱包括外壁和内壁,所述外壁和内壁构成循环水腔。

17.进一步地,所述储水箱的一侧壁上设有循环水管,所述储水箱与循环水腔通过循环水管连通,所述循环水管的一端设有循环水泵,所述循环水泵位于储水箱的内部,所述储水箱的另一侧壁上设有外接水管,所述储水箱的底壁上设有排水管,所述外接水管和排水管的内部均设有控制阀门,将外接水管接好水源,打开外接水管和排水管的内部的控制阀,打开循环水泵,则可以在储水箱与循环水腔形成冷凝循环水系统。

18.进一步地,所述安装室的底部固定设有旋转电机,所述旋转电机的输出端固定连接有旋转辊,所述旋转辊的一端贯穿安装室的顶壁延伸至粉碎箱的内部,所述旋转辊上外表面上从下向上依次固定连接有第一旋转盘、第二旋转盘和第三旋转盘,所述第一旋转盘的周外沿固定连接有环形板,所述环形板远离第一旋转盘的周外沿固定连接有第三环形导料盘和第三滤网,所述第三滤网的一端与第一旋转盘固定连接,所述第二旋转盘的周外沿固定连接有第二滤网,所述第二滤网远离第二旋转盘的周外沿固定连接有第二环形导料盘,所述第三旋转盘的周外沿固定连接有第一滤网,所述第一滤网远离第三旋转盘的周外沿固定连接有第一环形导料盘,所述第一环形导料盘、第二环形导料盘、第三环形导料盘均与内壁活动连接,所述第一环形导料盘、第一滤网和第三旋转盘围成第一粉碎室,所述第二环形导料盘、第二滤网和第二旋转盘围成第二粉碎室,所述第三环形导料盘、第三滤网和第一旋转盘围成第三粉碎室,所述第一粉碎室、第二粉碎室、第三粉碎室的内部均设有刀具盘,所述刀具盘与旋转辊固定连接,所述刀具盘的外周沿设有若干安装座,所述安装座上固定设有主刀具和副刀具,所述主刀具轴线方向和副刀具的轴线方向垂直,便于更好地多有色金属混合物进行粉碎。

19.进一步地,第一滤网、第二滤网、第三滤网的孔径依次减小,且第三滤网的孔径为0.2

‑

0.3毫米,使得获得有色金属混合物破碎颗粒粒径小于0.3毫米以下。

20.进一步地,所述储料箱的侧壁上设有导料出管,所述导料出管的一端与环形板连接,所述储料箱与第三粉碎室通过述导料出管连通,所述导料出管倾斜设置,且与第三粉碎室连接的一端高于位于储料内的一端。

21.本发明的有益效果:

22.1、利用了以金属为主要成分的颗粒和树脂为脆性颗粒在二次粉碎的过程中,因各自自身的延展性的差异,经过破碎处理后以金属为主要成分的颗粒呈现出球状形貌特征,而树脂为脆性颗粒,会发生破碎,呈现出多棱边不规形状的貌特征,进而实现金属颗粒和非金属颗粒的进一步分离;

23.2、利用了铜、金、银、铂、钯的延展性较好,与锡、铅的易磨削存在明显的差异,实现富铜混合物和锡、铅的分离,避免对锡资源的浪费,且在精炼铜的过程中无对锡含量进行控制,降低精炼铜的生产成本;

24.3、本发明设计了金属粉碎机,对有色金属混合物进行了进一步粉碎,利用该金属粉碎机粉碎时,对有色金属混合物的颗粒进行粉碎的同时进行冷却,防止因粉碎时温度过高造成金属的融化,使其成球性差,难以实现金属与非金属的分离,且该粉碎机出粉快,操作方便,提高了有色金属混合物的粉碎效率。

附图说明

25.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

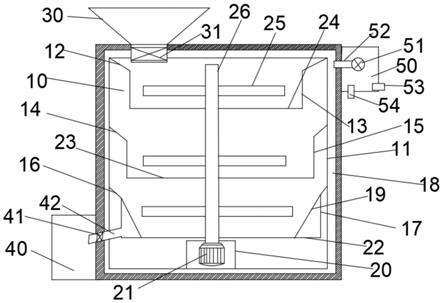

26.图1为本发明金属粉碎机的结构示意图;

27.图2为本发明金属粉碎机的局部的结构示意图;

28.图3为本发明金属粉碎机中刀具盘的结构示意图。

29.附图中,各标号所代表的部件列表如下:

30.10、粉碎箱;11、内壁;12、第一环形导料盘;13、第一滤网;14、第二环形导料盘;15、第二滤网;16、第三环形导料盘;17、环形板;18、循环水腔;19、第三滤网;20、安装室;21、旋转电机;22、第一旋转盘;23、第二旋转盘;24、第三旋转盘;25、刀具盘;251、安装座;252、主刀具;253、副刀具;26、旋转辊;30、进料斗;31、开关;40、储料箱;41、导料出管;50、储水箱;51、循环水泵;52、循环水管;53、外接水管;54、排水管。

具体实施方式

31.对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

32.实施例1:

33.一种废旧线路板有色金属混合物的分离方法,包括以下步骤:

34.步骤a:二次粉碎:将有色金属混合物加入金属粉碎机中的粉碎箱中,获得混合物破碎颗粒,再进行振动筛分,实现金属与非金属颗粒的分离,获得富集有色金属混合物;

35.步骤b:富铜混合物和锡、铅的分离:将步骤a获得的富集有色金属混合物进行球磨,每球磨1小时,停机取料,将球磨后的物料使用300目筛网用湿筛法进行筛分,将筛选后得到的300目筛下物真空干燥收集,300目筛上物进入下一个球磨循环,并循环2次,获得的300目筛上物为富铜混合物,每次收集的300目筛下物进行混合形成含锡、铅混合物一,其

中,球磨的转速300rpm,球料比为20:1,采用乙醚作为球磨介质,料液比1:1;

36.步骤c:铜的精制:将步骤b获得的富铜混合物放入铜阳极炉中,通过氧化还原过程熔炼浇铸成铜阳极板,再经电解精炼生产阴极铜和铜阳级泥,获得铜阳级泥为含金、银、铂、钯的混合物;

37.步骤d:锡、铅的分离:将步骤b获得的含锡、铅混合物一进行真空冶金分离粗锡和粗铅,分别进行精炼,获得精制锡和精制铅,其中,精制锡利用电化学进行精炼,采用锡酸钠

‑

氢氧化钠电解液,电解液中锡的质量浓度为12g/l,氢氧化钠的质量浓度为80g/l,在阴极获得精制锡。

38.其中,步骤a中的金属粉碎机,如图1

‑

3所示,包括粉碎箱10、安装室20、进料斗30、储料箱40和储水箱50,所述进料斗30设置于粉碎箱10的顶部,所述安装室20设置于粉碎箱10的内底部,所述储料箱40设置于粉碎箱10的一侧,所述储水箱50设置于粉碎箱10的另一侧;

39.所述进料斗30的竖直部的内部设有开关31,所述进料斗30与粉碎箱10的内部连通;

40.所述粉碎箱10的形状为中空的圆柱体,所述粉碎箱10包括外壁和内壁11,所述外壁和内壁11构成循环水腔18;

41.所述储水箱50的一侧壁上设有循环水管52,所述储水箱50与循环水腔18通过循环水管52连通,所述循环水管52的一端设有循环水泵51,所述循环水泵51位于储水箱50的内部,所述储水箱50的另一侧壁上设有外接水管53,所述储水箱50的底壁上设有排水管54,所述外接水管53和排水管54的内部均设有控制阀门,将外接水管53接好水源,打开外接水管53和排水管54的内部的控制阀,打开循环水泵51,则可以在储水箱50与循环水腔18形成冷凝循环水系统;

42.所述安装室20的底部固定设有旋转电机21,所述旋转电机21的输出端固定连接有旋转辊26,所述旋转辊26的一端贯穿安装室20的顶壁延伸至粉碎箱10的内部,所述旋转辊26上外表面上从下向上依次固定连接有第一旋转盘22、第二旋转盘23和第三旋转盘24,所述第一旋转盘22的周外沿固定连接有环形板17,所述环形板17远离第一旋转盘22的周外沿固定连接有第三环形导料盘16和第三滤网19,所述第三滤网19的一端与第一旋转盘22固定连接,所述第二旋转盘23的周外沿固定连接有第二滤网15,所述第二滤网15远离第二旋转盘23的周外沿固定连接有第二环形导料盘14,所述第三旋转盘24的周外沿固定连接有第一滤网13,所述第一滤网13远离第三旋转盘24的周外沿固定连接有第一环形导料盘12,所述第一环形导料盘12、第二环形导料盘14、第三环形导料盘16均与内壁11活动连接,所述第一环形导料盘12、第一滤网13和第三旋转盘24围成第一粉碎室,所述第二环形导料盘14、第二滤网15和第二旋转盘23围成第二粉碎室,所述第三环形导料盘16、第三滤网19和第一旋转盘22围成第三粉碎室,所述第一粉碎室、第二粉碎室、第三粉碎室的内部均设有刀具盘25,所述刀具盘25与旋转辊26固定连接,所述刀具盘25的外周沿设有若干安装座251,在本实施例中,设有六个,所述安装座251上固定设有主刀具252和副刀具253,所述主刀具252轴线方向和副刀具253的轴线方向垂直,便于更好地多有色金属混合物进行粉碎;

43.所述储料箱40的侧壁上设有导料出管41,所述导料出管41的一端与环形板17连接,所述储料箱40与第三粉碎室通过述导料出管41连通,所述导料出管41倾斜设置,且与第

三粉碎室连接的一端高于位于储料箱40内的一端。

44.其中,第一滤网13的孔径为0.8毫米,第二滤网15的孔径为0.6毫米,第三滤网19的孔径为0.2毫米。

45.该金属粉碎机使用过程及原理:

46.将有色金属混合物加入粉碎箱10中,将外接水管53接好水源,打开外接水管53和排水管54的内部的控制阀,打开循环水泵51,打开旋转电机21,有色金属混合物进入第一粉碎室,在主刀具252和副刀具253的作用下被粉碎,并在离心力的作用下从第一滤网13进入第二粉碎室,同理,被粉碎后从第二滤网15进入第三粉碎室,被粉碎后,从第三滤网19和出料导管41进入储料箱40,获得混合物破碎颗粒,再进行筛分,实现金属与非金属颗粒的分离,获得富集有色金属混合物;在此过程中,金属粉碎机对有色金属混合物进行了三级粉碎,且在粉碎的同时对粉碎体系进行冷却降温,减小金属的熔融和应变变形,使得金属在粉碎过程中颗粒球状形貌特征更加明显,更有利于金属和非金属的分离,且通过第一滤网13、第二滤网15、第三滤网19和刀具盘25的组合使用,使得有色金属混合物在粉碎过程中能够按照颗粒大小进行分级粉碎,使得有色金属混合物能得到均匀有效地粉碎,有利于金属和非金属的分离,提高粉碎效率,且每次出料的混合物破碎颗粒粒径大小分布统一,保证了每次的粉碎效果,且刀具可拆卸,便于后期维护。

47.实施例2:

48.一种废旧线路板有色金属混合物的分离方法,包括以下步骤:

49.步骤a:与实施例1相同,金属粉碎机相同;不同:第一滤网13的孔径为0.7毫米,第二滤网15的孔径为0.5毫米,第三滤网19的孔径为0.25毫米;

50.步骤b:富铜混合物和锡、铅的分离:将步骤a获得的富集有色金属混合物进行球磨,每球磨1小时,停机取料,将球磨后的物料使用300目筛网用湿筛法进行筛分,将筛选后得到的300目筛下物真空干燥收集,300目筛上物进入下一个球磨循环,并循环5次,获得的300目筛上物为富铜混合物,每次收集的300目筛下物进行混合形成含锡、铅混合物一,其中,球磨的转速500rpm,球料比为20:1,采用乙醚作为球磨介质,料液比1:1;

51.步骤c:铜的精制:将步骤b获得的富铜混合物放入铜阳极炉中,通过氧化还原过程熔炼浇铸成铜阳极板,再经电解精炼生产阴极铜和铜阳级泥,获得铜阳级泥为含金、银、铂、钯的混合物;

52.步骤d:锡、铅的分离:将步骤b获得的含锡、铅混合物一进行真空冶金分离粗锡和粗铅,分别进行精炼,获得精制锡和精制铅,其中,精制锡利用电化学进行精炼,采用锡酸钠

‑

氢氧化钠电解液,电解液中锡的质量浓度为20g/l,氢氧化钠的质量浓度为150g/l,在阴极获得精制锡。

53.实施例3:

54.一种废旧线路板有色金属混合物的分离方法,包括以下步骤:

55.步骤a:与实施例1中的步骤a相同,金属粉碎机与实施例1相同;不同:第一滤网13的孔径为1毫米,第二滤网15的孔径为0.9毫米,第三滤网19的孔径为0.3毫米;

56.步骤b:富铜混合物和锡、铅的分离:将步骤a获得的富集有色金属混合物进行球磨,每球磨1小时,停机取料,将球磨后的物料使用300目筛网用湿筛法进行筛分,将筛选后得到的300目筛下物真空干燥收集,300目筛上物进入下一个球磨循环,并循环2次,获得的

300目筛上物为富铜混合物,每次收集的300目筛下物进行混合形成含锡、铅混合物一,其中,球磨的转速500rpm,球料比为20:1,采用乙醚作为球磨介质,料液比1:1;

57.步骤c:铜的精制:将步骤b获得的富铜混合物放入铜阳极炉中,通过氧化还原过程熔炼浇铸成铜阳极板,再经电解精炼生产阴极铜和铜阳级泥,获得铜阳级泥为含金、银、铂、钯的混合物;

58.步骤d:锡、铅的分离:将步骤b获得的含锡、铅混合物一进行真空冶金分离粗锡和粗铅,分别进行精炼,获得精制锡和精制铅,其中,精制锡利用电化学进行精炼,采用锡酸钠

‑

氢氧化钠电解液,电解液中锡的质量浓度为25g/l,氢氧化钠的质量浓度为200g/l,在阴极获得精制锡。

59.对比例1:与实施例1不同在于二次粉碎时采用普通的金属粉碎机。

60.将上述实施例1

‑

3和对比例1获得铜、锡的收率进行计算,计算方法为:铜:a=精制铜的重量/富集铜混合物的重量;锡:b=精制锡的重量/锡、铅混合物一的重量,其结果如下所示。

[0061] 实施例1实施例2实施例3对比例1a99.35%99.67%99.12%67.3%b98.12%98.31%98.47%61.57%

[0062]

从上述数据可以看出实施例1

‑

3的分离方法获得铜和锡的产率要高于对比例1。

[0063]

在说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0064]

以上内容仅仅是对本发明的构思所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的构思或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1