激光选区熔化成型控制系统的制作方法

激光选区熔化成型控制系统

1.本技术是申请人于2020年8月6日提交的申请号为2020107850873、名称为激光选区熔化成型控制系统及其方法的专利申请的分案申请

技术领域

2.本发明涉及增材制造技术领域,尤其是激光选区熔化增材制造打印技术,具体而言涉及一种激光选区熔化成型控制系统及其方法。

背景技术:

3.激光选区熔化3d打印技术(slm)作为金属材料增材制造的手段之一,相较于传统的制造形式,其有着无需开模、数字化、绿色化、理论可成型任意空间形态构件的优势,该技术逐渐在航空航天、汽车、医疗、模具等领域受到青睐,并开始尝试与应用。

4.由于激光选区熔化设备相对比较昂贵,金属粉末成本较高,因此,采用该技术制造金属零件时,会在有限的打印成型平台上尽可能多摆放需要加工的零件,以此来降低打印成本。

5.然而,在加工平台上摆放待成型的金属零件数量或种类越多,打印过程中失败风险越大;这是因为当多个金属零件打印时,若某个零件发生支撑断裂、翘曲变形等问题,此时,铺粉刮刀被变形的零件卡住,打印暂停,设备报警并等待人工处理,甚至会造成铺粉刮刀损坏,成型零件受损,加工失败。

技术实现要素:

6.本发明目的在于针对现有技术存在的问题,提供一种激光选区熔化成型控制系统及其方法,有效地解决了激光选区熔化设备同时打印多个零件过程中,由于单个零件变形、断裂或者翘曲等问题而导致整个加工平台上其他正在打印的零件都无法保质保量的完成打印任务的问题。

7.为实现上述目的,根据本发明目的的第一方面提出一种激光选区熔化成型控制系统,包括:成型舱室;成型系统,具有至少一个基板;送粉系统;铺粉系统,具有至少一个刮刀,所述刮刀被设置成沿着铺粉运动方向移动、用以将送粉系统输送的金属粉末在所述至少一个基板表面铺设,所述铺粉运动方向被定义为x轴方向;以及激光光路系统,所述激光光路系统被设置成按预设打印程序在成型系统的基板上熔化铺设的金属粉末;其中,所述激光选区熔化成型控制系统还包括:设置在所述成型舱室内部一侧的测距装置,所述测距装置被安装在一直线运动机构上,并可被驱动沿着x轴方向移动;设置在成型舱室内的挡板机构,所述挡板机构位于测距装置与基板之间,遮挡所述测距装置。

8.优选地,所述挡板机构被设置成具有遮挡所述测距装置的第一位置,以及露出测距装置的第二位置,在所述第二位置下,所述测距装置被设置成可对基板上的对象进行测距。

9.优选地,所述挡板机构包括第一电机以及由第一电机驱动的挡板,所述第一电机

被驱动旋转而驱动所述挡板上下运动或者翻转,以遮挡或者露出测距装置。

10.优选地,所述挡板呈长条形,并且沿所述直线运动机构的长度方向对应地设置。

11.优选地,所述直线运动机构包括固定部以及运动部,所述测距装置设置在运动部上,并且在被驱动时,与所述运动部同步地沿着x轴方向运动。

12.优选地,所述铺粉系统还包括一压力传感器,用于感应刮刀在铺粉过程中所受到的阻力。

13.优选地,所述激光选区熔化成型控制系统还包括一控制系统,所述控制系统被设置用于:

14.响应于压力传感器在t1时刻受到的阻力超过设定的阈值,控制所述挡板机构露出所述测距装置,并驱动所述测距装置沿着x轴方向运动到t1时刻下所述铺粉系统所在的x轴位置坐标位置;

15.控制所述测距装置检测其与发生变形零件的距离,反馈给控制系统,生成变形零件对应的y轴坐标以及;

16.控制系统根据x轴

‑

y轴坐标识别发生变形的零件编号。

17.优选地,所述控制系统控制所述测距装置回到初始位置并控制所述挡板机构恢复对测距装置的遮挡。

18.优选地,所述控制系统控制提高铺粉系统过载电流值,使得铺粉系统能从变形零件位置运动过去,并在所述的基板上重新铺设上均匀粉末。

19.优选地,所述控制系统控制删除发生变形的零件编号并完成其余零件后续成型任务。

20.根据本发明目的的第二方面还提出激光选区熔化成型控制方法,包括以下步骤:

21.步骤1、按预设打印程序在基板上逐层铺粉,控制激光光路系统按预设程序在成型系统的基板上熔化铺设的金属粉末;

22.步骤2、在铺粉过程中检测铺粉系统的刮刀所受到的阻力,当检测到所受到的阻力大于设定的阈值时,将铺粉系统当前所在的x轴位置坐标反馈给控制系统;

23.步骤3、控制挡板机构露出测距装置,并驱动所述测距装置沿着x轴方向运动到t1时刻下所述铺粉系统所在的x轴位置坐标位置;

24.步骤4、测距装置检测其与发生变形零件的距离,反馈给控制系统,生成变形零件对应的y轴坐标;

25.步骤5、根据x轴

‑

y轴坐标识别发生变形的零件编号;

26.步骤6、控制提高铺粉系统过载电流值,使得铺粉系统能从变形零件位置运动过去,并在所述的基板上重新铺设上均匀粉末;控制系统删除发生变形的零件编号并完成其余零件后续成型任务。

27.优选地,前述方法还包括以下步骤:

28.在识别发生变形的零件编号后,控制所述测距装置恢复初始位置,并通过挡板机构进行遮挡。

29.由以上本发明的技术方案可见,本发明提出的激光选区熔化成型控制系统及其方法,在进行多个零件的slm成型过程中,当某个零件发生翘曲变形时,铺粉系统运动到该位置,所受阻力大于设置值而停在该位置;并将铺粉系统运动的x轴位置坐标反馈给控制系

统;控制系统将高精度激光测距传感器运动到与铺粉系统当前位置相同的x轴位置坐标处,检测与所述的发生变形零件的距离,反馈给控制系统,生成所述的变形零件的y轴坐标,从而令控制系统识别处具体变形零件编号;然后剔除变形零件重新打印:所述的高精度激光测距传感器回到起始位置,电机二带动所述的挡板向下运动,使得高精度激光测距传感器重新与成型舱室隔离;同时控制系统提高铺粉系统阻力值,使得铺粉系统能从变形零件位置运动过去,并在所述的成型基板上重新铺设上均匀粉末,控制系统删除零件二并完成其余零件后续成型任务。

30.与现有技术相比,本发明实现的多零件slm成型工艺过程自动化控制,当检测到零件变形时,进行定位检测和越过,不会因为个别零件的打印变形而隐形整个打印任务的执行,提高同时多个零件成型加工时的成功率和打印效率;同时,通过检测变形零件,调整刮刀铺粉机构的耐受的过载电流进行越过,防止对刮刀系统的损坏,改善铺粉系统的使用寿命。

31.在优选的方案中,本发明还通过设置与测距仪同步运动方向的遮挡机构,在打印时进行遮挡,由挡板隔开,避免成型舱室内的金属粉尘损坏高精度激光测距传感器,而在需要进行定位和检测时,则移开挡板,方便移动进行变形零件的定位,只需移动到铺粉系统的x位置即可,然后通过检测测距仪与变形零件的距离即可定位y方向位置,实现变形零件的检测定位。

32.应当理解,前述构思以及在下面更加详细地描述的额外构思的所有组合只要在这样的构思不相互矛盾的情况下都可以被视为本公开的发明主题的一部分。另外,所要求保护的主题的所有组合都被视为本公开的发明主题的一部分。

33.结合附图从下面的描述中可以更加全面地理解本发明教导的前述和其他方面、实施例和特征。本发明的其他附加方面例如示例性实施方式的特征和/或有益效果将在下面的描述中显见,或通过根据本发明教导的具体实施方式的实践中得知。

附图说明

34.附图不意在按比例绘制。在附图中,在各个图中示出的每个相同或近似相同的组成部分可以用相同的标号表示。为了清晰起见,在每个图中,并非每个组成部分均被标记。现在,将通过例子并参考附图来描述本发明的各个方面的实施例,其中:

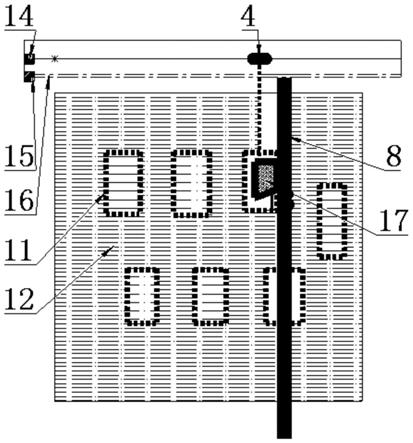

35.图1是本发明示例性实施例的激光选区熔化成型控制系统的示意图。

36.图2是本发明示例性实施例的激光选区熔化成形零件正常打印状态示意图。

37.图3是本发明示例性实施例的激光选区熔化成形存在部分零件变形时示意图。

具体实施方式

38.为了更了解本发明的技术内容,特举具体实施例并配合所附图式说明如下。

39.在本公开中参照附图来描述本发明的各方面,附图中示出了许多说明的实施例。本公开的实施例不必定意在包括本发明的所有方面。应当理解,上面介绍的多种构思和实施例,以及下面更加详细地描述的那些构思和实施方式可以以很多方式中任意一种来实施,这是因为本发明所公开的构思和实施例并不限于任何实施方式。另外,本发明公开的一些方面可以单独使用,或者与本发明公开的其他方面的任何适当组合来使用。

40.结合图1

‑

3所示,根据本发明示例性实施例的激光选区熔化成型控制系统,包括循环过滤系统1、激光光路系统2、成型舱室3、测距装置4、回粉系统5、成型系统7、铺粉系统8、送粉系统9以及控制系统10。成型系统7具有至少一个基板13。

41.附图1

‑

3中,标号6表述激光束,标号11表示成型零件,标号12表示松散粉末。

42.送粉系统9,用于进行增材制造过程中的送粉处理,输送金属粉末。

43.铺粉系统8,具有至少一个刮刀,刮刀被设置成沿着铺粉运动方向移动、用以将送粉系统9输送的金属粉末在至少一个基板13的表面铺设。在本发明的实施例中,铺粉运动方向被定义为x轴方向。

44.激光光路系统2,安装在成型舱室上方,被设置成按预设打印程序在成型系统的基板上熔化铺设的金属粉末。

45.结合图1、2,在正常打印成型过程中,控制系统10控制将送粉系统中预设层厚高度的粉末,通过铺粉系统的刮刀均匀的铺设在成型系统的基板上,然后控制循环过滤系统1对成型舱室进行除氧,当氧含量低于设定值后,控制激光光路系统按预设程序在成型系统基板上熔化金属粉末,成型零件。

46.结合图示,本发明的激光选区熔化成型控制系统还包括:设置在成型舱室内部一侧的测距装置4,尤其是高精度的激光测距传感器,测距装置被安装在一直线运动机构上,并可被驱动沿着x轴方向移动。

47.优选地,前述的直线运动机构包括运动部和固定部,在被驱动后,所述运动部可相对固定部而连续均匀地运动。测距装置设置在运动部上,并且在被驱动时,与所述运动部同步地沿着x轴方向运动。

48.在一些实施例中,直线运动机构可以采用直线电机,测距装置固定在运动部上,固定部固定在成型舱室内,沿着x轴方向纵长地设置。

49.在另一些实施例中,例如图1、2所示,直线运动机构采用旋转电机与直线传动机构的结合来实现,例如直线传动机构采用螺杆和螺套结构,螺杆为固定部,支撑在成型舱室内的x轴方向,并可通过第二电机14旋转驱动,所述螺套套设在螺杆上,作为运动部,测距装置固定在螺套上,在第二电机运动时,驱动螺套沿着x轴方向运动,从而驱动测距装置的同步运动。

50.第二电机14尤其可选高精度的步进电机。

51.结合图2所示,在成型舱室内还设置一挡板机构,挡板机构位于测距装置4与基板13之间,遮挡测距装置。优选地,当测距装置处于初始位置时,由该遮挡装置进行遮挡,以隔开测距装置与金属粉末,防止成型舱室内粉尘损坏高精度激光测距传感器。

52.结合图2所示,挡板机构被设置成可通过驱动机构驱动进行上下翻转或者上下移动。例如,在一些实施例中,挡板机构被设置成具有遮挡测距装置的第一位置,以及露出测距装置的第二位置,在第二位置下,测距装置被设置成可对基板13上的对象(打印的零件)进行测距。

53.优选地,挡板机构包括第一电机15以及由第一电机驱动的挡板16,第一电机可采用旋转电机,被驱动旋转而驱动挡板上下运动或者翻转,以遮挡或者露出测距装置。

54.结合图2、3,挡板16呈长条形,并且沿所述直线运动机构的长度方向对应地设置,以更方便实现对激光测距传感器的防护。

55.根据本发明的改进,在优选的实施例中,铺粉系统8还包括一压力传感器,用于感应刮刀在铺粉过程中所受到的阻力。压力传感器被设置成连接到控制系统10,控制系统根据压力传感器检测的压力变化而确定该位置的零件发生变形,因而当刮刀所受到的阻力大于设定的阈值时,停留在该位置,并将其x轴位置坐标反馈给控制系统10。

56.结合图2、3所示,在一些实施例中,控制系统10响应于压力传感器在t1时刻受到的阻力超过设定的阈值,控制挡板机构露出测距装置4(例如激光测距传感器),并驱动测距装置4沿着x轴方向运动到t1时刻下所述铺粉系统所在的x轴位置坐标位置。如图3中,附图标记17表示零件变形位置。

57.当运动到位后,控制系统10继而控制测距装置检测其与发生变形零件的距离,反馈给控制系统,生成变形零件对应的y轴坐标。

58.因此,控制系统10可根据x轴

‑

y轴坐标识别发生变形的零件编号。

59.优选地,控制系统控制测距装置4回到初始位置并控制挡板机构恢复对测距装置4的遮挡。

60.基于所检测和识别出的发生变形的零件编号,控制系统10可控制提高铺粉系统过载电流值,使得铺粉系统能从变形零件位置运动过去,并在所述的基板上重新铺设上均匀粉末。同时,控制系统控制删除发生变形的零件编号并完成其余零件后续成型任务。

61.结合前述实施例以及图示所示的示例,本发明还公开一种激光选区熔化成型控制方法,包括以下步骤:

62.步骤1、按预设打印程序在基板上逐层铺粉,控制激光光路系统按预设程序在成型系统的基板上熔化铺设的金属粉末;

63.步骤2、在铺粉过程中检测铺粉系统的刮刀所受到的阻力,当检测到所受到的阻力大于设定的阈值时,将铺粉系统当前所在的x轴位置坐标反馈给控制系统;

64.步骤3、控制挡板机构露出测距装置,并驱动所述测距装置沿着x轴方向运动到t1时刻下所述铺粉系统所在的x轴位置坐标位置;

65.步骤4、测距装置检测其与发生变形零件的距离,反馈给控制系统,生成变形零件对应的y轴坐标;

66.步骤5、根据x轴

‑

y轴坐标识别发生变形的零件编号;

67.步骤6、控制提高铺粉系统过载电流值,使得铺粉系统能从变形零件位置运动过去,并在所述的基板上重新铺设上均匀粉末;控制系统删除发生变形的零件编号并完成其余零件后续成型任务。

68.优选地,前述方法还包括以下步骤:

69.在识别发生变形的零件编号后,控制所述测距装置恢复初始位置,并通过挡板机构进行遮挡。

70.虽然本发明已以较佳实施例揭露如上,然其并非用以限定本发明。本发明所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,当可作各种的更动与润饰。因此,本发明的保护范围当视权利要求书所界定者为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1