一种模具用梯度YG硬质合金材料及制备方法

一种模具用梯度yg硬质合金材料及制备方法

技术领域

1.本发明属于硬质合金材料领域,涉及一种硬质合金材料及其制备方法,具体涉及模具用梯度yg硬质合金材料及制备方法。

背景技术:

2.硬质合金材料由于高的硬度、耐磨性和低的热膨胀系数,在模具领域得到了广泛应用,比如粉末压制成形模具。yg硬质合金材料(wc-co)具有较高的横向断裂强度和冲击韧性,尤其当硬质合金材料中co含量较高时,其韧性很高,高的韧性可以抵抗模具压制过程中冲击造成的裂纹形成和扩展,因此yg硬质合金材料适合于在受冲击和振动条件下使用。但是,yg硬质合金材料硬度偏低、抗塑性变形能力不够,在模具使用过程中长期冲击作用下会发生塑性变形,从而导致模具精度降低。

3.提高yg硬质合金材料的硬度和抗塑性变形的技术主要是通过细化晶粒或引入碳化物的方法。申请公布号为cn102994792a的发明专利公开了一种高强度、高硬度纳米晶钨钴硬质合金材料的制备方法,它由常规原料亚细wc粉通过强化研磨加工、配料、湿磨、干燥、掺成型剂、制粒、压制成型、加压烧结八个工艺流程完成。该方法采用fsss粒度为0.6~0.8μm的普通亚细颗粒wc粉以及粒度0.2~0.4μm金属co粉,增加强化研磨处理工序来改变亚细颗粒wc的粒度及粒度分布,得到的硬质合金材料wc的平均粒度为0.2~0.4μm,韧性高、显微硬度高。申请公布号为cn1888104a的发明专利公布了高性能超细晶wc~10wt%co硬质合金材料的制备方法。该发明将粒径为30~60μm的纯co粉在氩气保护下球磨16小时以上,得到微米级粒径但具有纳米晶显微组织的co粉,然后将0.2μm的wc粉和球磨后的co粉按质量比9:1进行混合球磨,球磨介质为无水乙醇,球磨时间为20~24小时,再将混合粉干燥、冷压成型,放电等离子烧结,烧结温度为1120~1150℃,升温速率为80~120℃/min,烧结压力为30~60mpa,保温时间为0~10min.制备的yg10超细硬质合金材料平均晶粒尺寸小、硬度高。

4.等将tac引入到wc-co硬质合金材料中以提高合金的抗塑性变形能力。所制备的合金成分为9.79co-1.06ta-44.25w-44.90c(at%)。为了避免ta在硬质合金材料中缓慢地析出到立方相(ta,w)c中,ta的添加量超过了其溶解度。而在烧结温度下立方碳化物的核心可以保留在液相中,然后在冷却过程中析出在已经存在的相表面。采用粉末冶金方法,包括球磨混合、喷雾干燥、压制和烧结等方法制备合金,烧结温度为1410℃。获得的wc-co硬质合金材料的硬度(hv)为1405mpa,且实验证实ta的加入对wc-co硬质合金材料在低速切削时的抗塑性变形能力有促进的作用(gustafkatharina buss,mikael christensen,et al.effect of tac on plastic deformation of wc-co and ti(c,n)-wc-co[j].international journal of refractory metals&hard materials 2006,24:145-154.)。

[0005]

但是,当制备纳米或者超细硬质合金材料时,由于纳米或超细粉末原料比表面积大、表面能高,在硬质合金材料制备过程中粉末颗粒表面容易吸附氧或形成化合氧,造成原料粉末氧化,致使烧结时硬质相和粘结剂的润湿性降低从而阻碍烧结致密化,且纳米或超

细原料粉末制备与储存困难。纳米或超细粉末高的表面能也导致在硬质合金材料烧结过程中晶粒易长大,从而超出“纳米”或“超细”的范畴。而引入难熔金属碳化物tac的价格相当昂贵,导致材料的成本明显增加。

技术实现要素:

[0006]

为了克服上述问题,本发明人对yg硬质合金材料的组成及其制备方法进行了锐意研究,研究出一种模具用梯度yg硬质合金材料及制备方法,在制备yg硬质合金材料的原料co粉、w粉和wc粉中加入微量六方氮化硼(h-bn),通过形成“伪η相”(cow3b3)提高yg硬质合金材料的硬度和抗塑性变形能力,同时利用b和n之间的热力学耦合作用获得具有成分梯度结构的硬质合金材料,使硬质合金材料表层仍然只含有w、c、co元素并保持高的韧性,而且,将烧结后的烧结体作深冷处理,补偿因bn的引入导致的yg硬质合金材料横向断裂强度的降低,从而制备了硬度高、抗塑性变形能力强、强度高的梯度yg硬质合金材料,从而完成了本发明。

[0007]

具体来说,本发明的目的在于提供以下方面:

[0008]

一方面,提供一种模具用梯度yg硬质合金材料,所述硬质合金材料具有表层及其内部的芯部,其中,表层由w、c和co元素构成,芯部由w、c、co、b和n元素构成。

[0009]

另一方面,提供一种模具用梯度yg硬质合金材料的制备方法,所述方法包括:

[0010]

步骤1,将硬质合金浆料制成生坯;

[0011]

步骤2,将生坯烧结,制得烧结体;

[0012]

步骤3,将烧结体深冷处理。

[0013]

又一方面,提供第一方面所述的硬质合金材料或根据第二方面所述的方法制得的硬质合金材料在粉末压制成形模具方面的应用。

[0014]

本发明所具有的有益效果包括:

[0015]

(1)本发明提供的梯度yg硬质合金材料的芯部硬度介于1020~1200mpa,表层硬度介于1000~1080mpa。

[0016]

(2)本发明提供的梯度yg硬质合金材料中含有微量的六方氮化硼,在不降低yg硬质合金材料表层韧性的前提下,提高了梯度yg硬质合金材料芯部的硬度和抗塑性变形能力。

[0017]

(3)本发明提供的梯度yg硬质合金材料的制备方法,将烧结体作深冷处理,补偿因bn的引入导致的yg硬质合金材料横向断裂强度的降低,从而制备了硬度高、抗塑性变形能力强、强度高的梯度yg硬质合金材料。

[0018]

(4)本发明提供的梯度yg硬质合金材料的梯度表层厚度足够大,磨削加工后梯度表层仍然存在,因此能够采用磨削加工去除表层氧化皮、微裂纹等表面缺陷。

[0019]

(5)本发明提供的梯度yg硬质合金材料的制备方法,所述梯度yg硬质合金材料的梯度结构原位形成,不存在突变的界面,避免了突变界面的结合强度不足以及界面两侧的热膨胀系数和弹性模量等物理性能差异造成的界面应力问题。

附图说明

[0020]

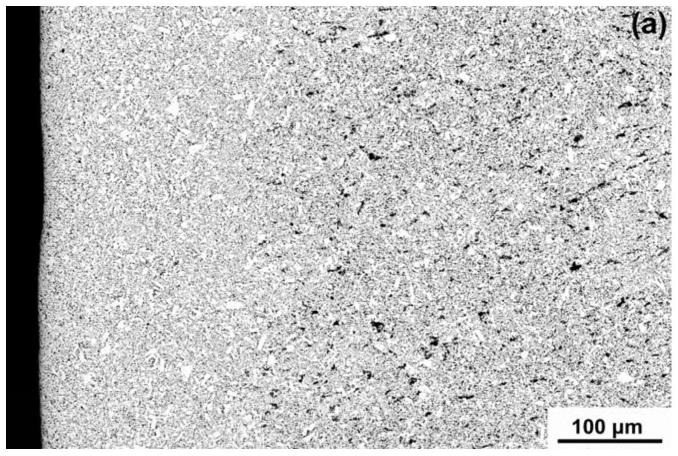

图1-(a)示出实施例1制得的梯度yg硬质合金材料微观组织sem表征图片;

[0021]

图1-(b)示出实施例1制得的梯度yg硬质合金材料表层元素eds图;

[0022]

图1-(c)示出实施例1制得的梯度yg硬质合金材料芯部元素eds图;

[0023]

图2-(a)示出实施例2制得的梯度yg硬质合金材料微观组织sem表征图片;

[0024]

图2-(b)示出实施例2制得的梯度yg硬质合金材料表层c元素面分布eds图;

[0025]

图3示出对比例1制得的梯度yg硬质合金材料微观组织sem表征图片;

[0026]

图4-(a)示出对比例2制得的梯度yg硬质合金材料微观组织sem表征图片;

[0027]

图4-(b)示出对比例2制得的梯度yg硬质合金材料表层c元素面分布eds图;

[0028]

图5示出对比例3制得的梯度yg硬质合金材料微观组织sem表征图片。

具体实施方式

[0029]

下面通过附图和实施例对本发明进一步详细说明。通过这些说明,本发明的特点和优点将变得更为清楚明确。

[0030]

在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

[0031]

第一方面,本发明提供一种模具用梯度yg硬质合金材料,所述硬质合金材料具有表层及其内部的芯部,其中,表层由w、c和co元素构成,芯部由w、c、co、b和n元素构成。

[0032]

在本发明中,所述表层由wc相和co相构成,芯部由wc相、co相和bn相构成。

[0033]

进一步地,所述硬质合金材料的表层厚度介于100~1000μm,优选介于150~500μm,芯部硬度高于表层硬度,所述芯部硬度为1000~1300mpa,优选介于1020~1200mpa;所述表层硬度为980~1200mpa,优选介于1000~1080mpa。

[0034]

根据本发明,所述硬质合金材料由原料co粉、bn粉、w粉和wc粉制得。

[0035]

其中,所述wc粉中碳含量占wc粉和w粉总重量的5.0~7.0wt%,优选为5.5~6.5wt%,更优选为5.85~5.90wt%。

[0036]

进一步地,所述原料中,co粉占3.0~25.0wt%,bn粉占0.05~1.8wt%,w粉占0.08~2.5wt%,余量为wc粉。

[0037]

根据本发明,所述co粉具有较高的断裂韧性,随着co粉含量的增加,在制备硬质合金材料的烧结阶段,液相体积分数增大,元素扩散迁移更加容易,能够有效提高硬质合金材料的韧性,但是co粉含量过高,导致钴相聚集,硬质合金材料耐冲击磨粒磨损性能变差,从而影响整体性能。

[0038]

根据本发明,采用橡胶成型剂作为制备硬质合金材料的成型剂时,由于脱除成型剂的过程中构成橡胶的高分子聚合物降解时不可避免地出现部分裂解现象,裂解的产物包括一定量的炭黑,这些炭黑残留在合金中造成增碳。为了减少因成型剂裂解造成的增碳导致成分改变,以单质金属w粉来平衡成型剂裂解增加的碳含量。

[0039]

在本发明中,wc粉具有较高的硬度和耐磨性,wc粉的含量增加,硬质合金材料耐磨性增强。

[0040]

本发明人发现,bn的引入是硬质合金材料形成梯度结构的必要条件,能提高硬质合金材料的硬度和抗塑性变形能力。但由于bn与co润湿性差,bn含量偏高则导致硬质合金材料致密性降低、力学性能显著下降,而且bn含量偏高时,c析出相增多且聚集,导致横向断

裂强度和硬度都降低,因此,bn含量要严格控制、微量添加。

[0041]

其中,所述bn粉优选为六方氮化硼。

[0042]

在进一步优选实施方式中,所述原料中,co粉占5.0~22.0wt%,bn粉占0.1~1.5wt%,w粉占0.12~2.0wt%,余量为wc粉。

[0043]

在更进一步优选实施方式中,所述原料中,co粉占10.0~18.0wt%,bn粉占0.2~1.2wt%,w粉占0.2~1.5wt%,余量为wc粉。

[0044]

根据本发明,以co粉、bn粉、w粉和wc粉改善硬质合金材料的硬度、耐磨性和使用寿命,bn粉使硬质合金材料形成梯度结构,各物质组成元素之间相互协调,增强了硬质合金材料的硬度和强度,从而得到耐用、强度高的硬质合金材料。

[0045]

在本发明中,粉末粒度对硬质合金材料的硬度、耐磨性及梯度结构均会产生影响。

[0046]

其中,所述co粉的粒度为0.1~4.5μm,bn粉的粒度为0.4~8.0μm,w粉的粒度为0.5~5.0μm,wc的粒度为0.1~10.0μm。

[0047]

进一步地,所述co粉的粒度为0.5~3.5μm,bn粉的粒度为0.8~7.0μm,w粉的粒度为1.0~4.0μm,wc的粒度为1.0~9.0μm。

[0048]

更进一步地,所述co粉的粒度为0.8~2.0μm,bn粉的粒度为1.0~6.0μm,w粉的粒度为1.2~3.0μm,wc的粒度为3.0~8.0μm。

[0049]

第二方面,本发明提供一种模具用梯度yg硬质合金材料的制备方法,所述方法包括:

[0050]

步骤1,将硬质合金浆料制成生坯;

[0051]

步骤2,将生坯烧结,制得烧结体;

[0052]

步骤3,将烧结体深冷处理。

[0053]

以下详述一种模具用梯度yg硬质合金材料的制备方法。

[0054]

步骤1,将硬质合金浆料制成生坯。

[0055]

在步骤1中,所述硬质合金浆料以co粉、bn粉、w粉和wc粉为硬质合金混合料,与研磨介质混合,经研磨制得。

[0056]

优选地,将硬质合金浆料经过滤、干燥、压制制成生坯。

[0057]

其中,研磨效率与研磨球尺寸、球料比、固液比均有关系。

[0058]

根据本发明,所述研磨使用的研磨球为φ2~10mm的wc-6%co硬质合金材料球,优选为φ4~8mm的wc-6%co亚微硬质合金材料球,例如φ6mm的wc-6%co亚微硬质合金材料球。

[0059]

根据本发明,依据所需研磨效率确定装球量,达到最佳的冲击及磨削状态。所述球料重量比为4~18∶1,优选为8~15∶1,例如10:1。

[0060]

在步骤1中,研磨速度为100~500r/min,优选为200~400r/min,例如300r/min。

[0061]

根据本发明,随着研磨速度的加快,硬质合金浆料中的粉末颗粒细化,分布更加均匀,提高了硬质合金材料的抗弯强度;但过快的研磨速度,导致硬质合金浆料出现偏聚的现象,导致硬质合金材料的致密度降低,进而影响硬质合金材料的抗弯强度。

[0062]

根据本发明,研磨时间为4~30h,优选为10~24h,更优选为15~16h。

[0063]

在本发明中,要提高硬质合金浆料的分散程度和硬质合金材料的物理机械性能,球磨时间是很重要的。随着球磨时间的延长,硬质合金浆料分散的越来越均匀,但球磨时间

过长,硬质合金浆料的细化作用并不明显,反而导致硬质合金浆料的活性在研磨过程中不断增加,加工硬化严重,降低硬质合金材料的强度。

[0064]

根据本发明,研磨介质在研磨过程中保护硬质合金混合料、防止其在球磨过程中氧化,所述研磨介质为醇类溶剂,其沸点低,易挥发,便于在后序的烧结过程去除,且张力小,不会造成硬质合金浆料成团,优选为无毒性、操作安全的无水乙醇。

[0065]

其中,所述硬质合金混合料与研磨介质的重量比为(0.2~3):(0.8~7),优选为(0.6~2):(1~3),更优选为(0.9~1.2):(1.2~2),例如1:1.6。

[0066]

根据本发明,研磨介质太少,不能对硬质合金混合料起到完全保护的作用,研磨介质太多,则降低研磨效率。

[0067]

根据本发明,过滤选择的网筛目数为200~600目,优选为300~500目,例如400目,便于得到尺寸均一的硬质合金浆料,提高硬质合金材料的致密度和均一性。

[0068]

根据本发明,所述干燥包括一次干燥和二次干燥。

[0069]

其中,一次干燥温度为60~150℃,优选为80~130℃,更优选为85~110℃;干燥压力为1~10pa,优选为3~7pa,更优选为4~5pa;二次干燥温度为70~140℃,优选为80~120℃,更优选为85~100℃;干燥压力为2~9pa,优选为4~7pa,更优选为5~6pa。

[0070]

根据本发明,二次干燥之前,将一次干燥结束的硬质合金浆料与橡胶成型剂混合之后再干燥,例如将一次干燥结束的硬质合金浆料与sd橡胶成型剂混合。

[0071]

在本发明中,橡胶成型剂的重量百分比为一次干燥后的硬质合金浆料的1~12%,优选为3~8%,更优选为4~6%。

[0072]

根据本发明,所述压制成生坯的压力为200~600mpa,优选为300~500mpa,例如400mpa。

[0073]

其中,将硬质合金浆料经一次干燥后,再与橡胶成型剂混合,之后再进行干燥、压制得到的生坯的致密性和机械性高。

[0074]

步骤2,将生坯烧结,制得烧结体。

[0075]

在步骤2中,所述烧结包括真空烧结和压力烧结。

[0076]

其中,所述真空烧结包括:脱出成型剂烧结阶段:调节真空度为10~25pa,以0.5~2.5℃/min的升温速率至温度为400~700℃,保温0.5~3h;

[0077]

固相烧结阶段:调节真空度为5~15pa,以2~6℃/min的升温速率至温度为1150~1270℃,保温0.5~2h;

[0078]

液相烧结阶段:调节真空度为1~9pa,以1~5℃/min的升温速率至温度为1280~1330℃,保温0.2~1h。

[0079]

根据本发明,脱出成型剂阶段不仅将橡胶成型剂脱出,同时毛坯中的颗粒之间的状态发生变化;在固相烧结阶段,固相反应加剧,颗粒塑性流动加强,使烧结体出现明显收缩,晶粒开始长大;液相烧结阶段,晶粒继续成骨架,为硬质合金材料的基本组织结构奠定基础。

[0080]

进一步地,所述真空烧结包括:

[0081]

脱出成型剂烧结阶段:调节真空度为12~20pa,以1.0~2.0℃/min的升温速率至温度为450~600℃,保温0.8~2h;

[0082]

固相烧结阶段:调节真空度为8~12pa,以3~4℃/min的升温速率至温度为1180~

1250℃,保温0.7~1.5h;

[0083]

液相烧结阶段:调节真空度为3~7pa,以2~3℃/min的升温速率至温度为1290~130℃,保温0.3~0.8h。

[0084]

更进一步地,所述真空烧结包括:

[0085]

脱出成型剂烧结阶段:调节真空度为15~16pa,以1.2~1.5℃/min的升温速率至温度为550~570℃,保温0.9~1.5h;

[0086]

固相烧结阶段:调节真空度为9~10pa,以3.5~3.7℃/min的升温速率至温度为1200~1220℃,保温0.7~1.1h;

[0087]

液相烧结阶段:调节真空度为4~6pa,以2.3~2.6℃/min的升温速率至温度为1300~1320℃,保温0.5~0.6h。

[0088]

根据本发明,所述压力烧结在气氛压力烧结炉中按如下程序进行:以2~8℃/min的升温速度升温至温度1350~1500℃下保温30~90min,保持压力为3~10mpa。

[0089]

其中,压力烧结能进一步促进硬度合金的致密度,提高硬质合金材料的横向断裂强度。

[0090]

优选地,所述压力烧结在气氛压力烧结炉中按如下程序进行:以3~5℃/min的升温速度升温至温度1400~1480℃下保温40~80min,保持压力为4~7mpa。

[0091]

更优选地,所述压力烧结在气氛压力烧结炉中按如下程序进行:以4.0~4.3℃/min的升温速度升温至温度1420~1450℃下保温60~65min,保持压力为5~6mpa。

[0092]

根据本发明,压力烧结时,所述气氛为惰性气体,优选为稀有气体中的任意一种,例如氩气。

[0093]

在步骤2中,高温环境下,毛坯表层的bn发生分解,向周围环境中释放n2,由于b元素与n元素之间的热力学耦合作用,表层n含量的降低使得表层b元素向内部n活性高的区域迁移,导致表层的b元素和n元素脱除,而芯部保留b元素和n元素,因此,制得的硬质合金材料表层仍然只含w、c、co三种元素,具有高的韧性,从而抵抗冲击过程中可能引起的表层裂纹扩展。而存在于芯部的b则与wc-co之间发生如下的化学反应:

[0094]

[b]+2co

→

co2b

[0095]

5[b]+co2b+6wc

→

2cow3b3+6[c]

[0096]

反应所形成的cow3b3则提高梯度硬质合金材料芯部的硬度和抗塑性变形能力。而反应生成的c则导致梯度硬质合金材料芯部出现c析出相。

[0097]

根据本发明,最终制得的硬质合金材料梯度表层厚度大,为100μm以上,因此可以在后续加工中磨削表层氧化皮、微裂纹等表面缺陷,磨削加工后梯度表层仍然存在,而普通的表层脱立方相梯度硬质合金材料的梯度表层厚度只有约30μm左右,梯度表层薄,采用普通磨削方式则去除了合金的梯度表层,仅剩下合金芯部,因此难以采用磨削方式加工和去除表面缺陷。

[0098]

步骤3,将烧结体深冷处理。

[0099]

根据本发明,在wc-co硬质合金材料中,粘结剂co存在面心立方(α-co)和密排六方(ε-co)两种晶格结构,其中α-co是高温相,α-co转变为ε-co的相变温度约为417℃。在417℃以上α相的自由能较低,所以co以α相形式存在。在417℃以下ε相的自由能较低,高温稳定相α相转变为自由能较低的ε相。但在烧结后的冷却过程中,由于w和c等异类原子固溶于α-co

中而产生“钉扎”效应,从而抑制了α-co向ε-co的晶型转变,使得温度降到417℃以下时α相不能完全转变为ε相。

[0100]

深冷处理(-130℃以下)可以增大α与ε两相自由能差,从而增加相变驱动力,促进fcc结构的α-co向hcp结构的ε-co转变。粘结剂co中w和c的平衡(饱和)固溶度与温度有关,在相同温度下,w在hcp结构的ε-co中的平衡固溶度比fcc结构的α-co中要低,由于深冷处理温度低至约-180℃,w、c原子在此低温下不能在co相中进行扩散,即不会发生wc相在γ相中的溶解-析出过程。深冷处理温度远低于co相的ms点,因而co相进行无扩散型马氏体转变。

[0101]

深冷处理引起硬质合金材料粘结剂的马氏体转变是在极短时间内完成,所以w、c等固溶原子来不及析出,导致形成的hcp-co相中w、c呈过饱和状态,从而引起粘结相的点阵畸变,造成固溶强化效果,提高硬质合金材料的横向断裂强度。

[0102]

本发明人发现,对烧结体作深冷处理,可以补偿因bn的引入导致的合金强度损失。

[0103]

本发明人进一步研究发现,深冷处理时,采取梯度降温的方式,在不同的温度阶段保温并控制降温速率,能有效增强硬质合金材料的性能。如果采用较快的速率降温或者降温过程不设置保温,则容易对硬质合金材料产生大的冷冲击,额外增加硬质合金材料内部的热应力。

[0104]

根据优选实施方式,所述深冷处理包括:从室温以0.5~6.0℃/min的速率降温至-30~-105℃,保温5~70min;以0.1~3.0℃/min的速率降温至-106~-150℃,保温3~60min;以0.2~5.0℃/min的速率降温至-152~-210℃,保温10~300min。

[0105]

在进一步优选实施方式中,所述深冷处理包括:从室温以1.0~5.0℃/min的速率降温至-50~-100℃,保温10~60min;以0.3~2.5℃/min的速率降温至-108~-140℃,保温7~50min;以0.5~4.0℃/min的速率降温至-160~-205℃,保温30~240min。

[0106]

在更进一步优选实施方式中,所述深冷处理包括:从室温以1.5~4.0℃/min的速率降温至-60~-90℃,保温15~50min;以0.5~2.2℃/min的速率降温至-112~-130℃,保温10~40min;以0.8~3.5℃/min的速率降温至-165~-200℃,保温60~180min。

[0107]

第三方面,本发明提供第一方面所述的硬质合金材料或第二方面所述的方法制得的硬质合金材料在粉末压制成形模具方面的应用。

[0108]

根据本发明,硬质合金材料表层韧性高,高韧性表层可以抵抗冲击造成的裂纹形成和扩展,因此适合于在受冲击和振动条件下使用的粉末压制成形模具;同时,硬质合金材料芯部的硬度高、抗塑性变形能力强,因此可以抵抗成形模具在使用过程中长期冲击作用下的塑性变形,阻碍模具精度降低,提高模具的使用寿命。

[0109]

根据本发明,所述硬质合金材料其梯度结构在烧结过程中原位形成,不增加额外工序,工序简单,易于操作实现,且原料易得,成本低。

[0110]

以下通过实例进一步详述本发明。

[0111]

实施例

[0112]

实施例1

[0113]

称取平均粒度为1.1μm的co粉32g,粒度为1.5μm的bn粉1.0g,粒度为2.0μm粉的w粉0.8g,粒度为6.4μm的wc粉166.2g,接着,将称取的co粉、bn粉、w粉和wc粉加入搅拌研磨机中,以300r/min的速度研磨16h,研磨使用的研磨球为φ6mm的wc-6wt%co亚微硬质合金材料球,球料重量比为10:1,研磨介质为无水乙醇,其加入量为320g,研磨结束得到硬质合金

浆料。

[0114]

之后,将硬质合金浆料经400目筛网过滤,于5pa和90℃下真空干燥,干燥后与12g sd橡胶成型剂(生产厂家:株洲市荷塘区腾飞硬质合金成型剂有限公司)混合,混合均匀后再次在5pa和90℃下真空干燥,干燥后经80目筛网过滤,再在400mpa下压制成生坯。

[0115]

将生坯置于真空炉中,按如下程序进行真空烧结(1)调节真空度为15pa,以1.3℃/min的升温速率至温度为560℃,保温1h;(2)调节真空度为10pa,以3.6℃/min的升温速率至温度为1210℃,保温1h;(3)调节真空度为5pa,以2.5℃/min的升温速率至温度为1310℃,保温35min。

[0116]

将真空烧结的生坯放在压力烧结炉中进行压力烧结,制得烧结体。其中,设定压力烧结升温速度为4.2℃/min,升温至1440℃,保温60min,保持氩气压力为5mpa。

[0117]

将烧结体放入超深冷箱中,按如下程序完成深冷处理,制得梯度yg硬质合金材料。其中,设定的深冷处理程序为:从室温以3.3℃/min的速率降温至-80℃,保温20min;接着以1.3℃/min的速率降温至-120℃,保温20min;最后以2℃/min的速率降温至-180℃,保温120min。

[0118]

将制得的梯度yg硬质合金材料制成金相样品,用扫描电镜拍照获得图片,然后用imagej图像软件在图片上进行测量,测得梯度yg硬质合金材料表层厚度约为399μm,微观组织sem表征如图1-(a)所示。经eds表征,可知制得的梯度yg硬质合金材料表层成分由w、c、co元素组成,如图1-(b)所示,芯部成分由w、c、co、b、n元素组成,如图1-(c)所示。

[0119]

制得的梯度yg硬质合金材料的密度为13.16g/cm3,横向断裂强度为2560.8mpa,芯部硬度为1106.7mpa,表层硬度为1035.4mpa,矫顽磁力为4.50ka/m,相对磁饱和强度为20.74gs

·

cm3/g。

[0120]

实施例2

[0121]

以与实施例1相似的方式制备梯度yg硬质合金材料,区别在于:称取co粉32g,bn粉2.0g,w粉0.8g,wc粉165.2g。

[0122]

制得的梯度yg硬质合金材料表层厚度约为211μm,微观组织sem表征如图2-(a)所示。经eds表征,表层c元素分布如图2-(b)所示。

[0123]

制得的梯度yg硬质合金材料的密度为13.16g/cm3,横向断裂强度为2514.2mpa,芯部硬度为1046.8mpa,表层硬度为1026.1mpa,矫顽磁力为4.14ka/m,相对磁饱和强度为20.51gs

·

cm3/g。

[0124]

实施例3

[0125]

以与实施例1相似的方式制备梯度yg硬质合金材料,区别在于:深冷处理时,设定的深冷处理程序为:从室温以1.5℃/min的速率降温至-80℃,保温40min;接着以0.6℃/min的速率降温至-120℃,保温40min;最后以1℃/min的速率降温至-180℃,保温180min。

[0126]

制得的梯度yg硬质合金材料的横向断裂强度为2576.2mpa,芯部硬度为1099.1mpa,表层硬度为1027.3mpa。

[0127]

对比例

[0128]

对比例1

[0129]

以与实施例1相似的方式制备yg硬质合金材料,区别在于:原料中不添加bn粉,即:称取co粉32g,w粉0.8g,wc粉167.2g;且最后不进行深冷处理。

[0130]

制得的yg硬质合金材料微观组织sem表征如图3-(a)所示。

[0131]

制得的yg硬质合金材料的密度为13.78g/cm3,横向断裂强度为2488.0mpa,硬度为1030.5mpa,矫顽磁力为4.62ka/m,相对磁饱和强度为20.22gs

·

cm3/g。

[0132]

与实施例1制得的梯度yg硬质合金材料微观组织sem表征图片对比可知,对比例1制得的硬质合金材料的表层和芯部微观组织一致,没有形成成分梯度结构,可知引入微量的bn是硬质合金材料形成梯度结构的必要条件。

[0133]

对比例2

[0134]

以与实施例1相似的方式制备梯度yg硬质合金材料,区别在于:称取co粉32g,bn粉4.0g,w粉0.8g,wc粉163.2g。

[0135]

制得的梯度yg硬质合金材料表层厚度约为94μm,微观组织sem表征如图4-(a)所示。经eds表征,表层c元素分布如图4-(b)所示。

[0136]

制得的梯度yg硬质合金材料的密度为12.51g/cm3,横向断裂强度为2093.1mpa,芯部硬度为783.9mpa,矫顽磁力为3.90ka/m,相对磁饱和强度为18.94gs

·

cm3/g。

[0137]

与实施例1相比,制得的梯度yg硬质合金材料表层厚度明显变窄,可知随着bn含量的增加,梯度表层的厚度下降;c析出相的数量显著增多,分布明显密集;还可以发现,横向断裂强度明显降低,可知bn含量的增加会导致合金的横向断裂强度降低;芯部硬度降低,可知当bn含量偏高时,c析出相造成硬度降低的负面作用超过了cow3b3相促进硬度的作用,而导致合金硬度降低。

[0138]

对比例3

[0139]

以与实施例1相似的方式制备梯度yg硬质合金材料,区别在于:称取co粉32g,bn粉5.0g,w粉0.8g,wc粉162.2g。

[0140]

制得的梯度yg硬质合金材料表层厚度约为64μm,微观组织sem表征如图5所示。

[0141]

制得的梯度yg硬质合金材料的密度为12.28g/cm3,横向断裂强度为1854.9mpa,芯部硬度(hv)为485.9mpa,矫顽磁力为3.83ka/m,相对磁饱和强度为17.98gs

·

cm3/g。

[0142]

与实施例1相比,制得的梯度yg硬质合金材料芯部的组织均匀性变差,尤其在亚表层区域,c析出相聚集明显可知当bn含量过高时,c析出相的聚集会造成硬质合金材料横向断裂强度和硬度的明显下降。

[0143]

对比例4

[0144]

以与实施例1相似的方式制备梯度yg硬质合金材料,区别在于:不进行深冷处理。

[0145]

制得的梯度yg硬质合金材料的横向断裂强度为2457.6mpa。

[0146]

与实施例1相比,制得的梯度yg硬质合金材料的横向断裂强度更低。可知对烧结后的硬质合金材料进行深冷处理可以有效提高横向断裂强度。

[0147]

对比例5

[0148]

以与实施例1相似的方式制备梯度yg硬质合金材料,区别在于:深冷处理时,设定的深冷处理程序为:从室温以3.0℃/min的速率降温至-180℃,保温120min。

[0149]

制得的梯度yg硬质合金材料的横向断裂强度为2519.9mpa。

[0150]

与实施例1相比,制得的梯度yg硬质合金材料的横向断裂强度更低。可知对烧结后的硬质合金材料深冷处理时应设置保温阶梯并采用合适的速率降温,否则容易对硬质合金材料产生大的冷冲击,额外增加硬质合金材料内部的热应力,导致促进横向断裂强度的效

果变差。

[0151]

以上结合优选实施方式和范例性实例对本发明进行了详细说明。不过需要声明的是,这些具体实施方式仅是对本发明的阐述性解释,并不对本发明的保护范围构成任何限制。在不超出本发明精神和保护范围的情况下,可以对本发明技术内容及其实施方式进行各种改进、等价替换或修饰,这些均落入本发明的保护范围内。本发明的保护范围以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1