一种塑料制品加工用边角处理设备的制作方法

1.本发明涉及塑料制品加工技术领域,尤其涉及一种塑料制品加工用边角处理设备。

背景技术:

2.在塑料制品加工过程中,成型后的工件通常需要经过切割等工序,同时需要对工件的边角毛刺进行打磨处理,才能进行后续的加工及销售,现有设备在对工件边角进行处理时,往往只能对规则工件进行处理,对于边角非规则的工件,通常需要人工手动进行,导致整体处理效力较低,并且打磨产生的废料通常得不到良好的收集,部分收集设备无法对废料进行处理,粉末状废料处理相对较为麻烦,不便于后续的回收使用。

技术实现要素:

3.本发明的目的是解决现有技术中边角处理效果差的问题,而提出的一种塑料制品加工用边角处理设备。

4.为了实现上述目的,本发明采用了如下技术方案:一种塑料制品加工用边角处理设备,包括加工台和熔炉,所述加工台内开设有驱动腔和清理腔,所述驱动腔的内底部固定有电机,所述电机的输出轴固定有转台,所述转台的上端固定有打磨台,所述打磨台的内部开设有转移腔,所述转移腔的内部设有边角适配机构,所述加工台的外壁固定有风机,所述风机的进风口和出风口分别固定有抽气管和充气管,所述抽气管和充气管分别与驱动腔及清理腔连通,所述清理腔的内部设有余料回收机构;所述边角适配机构包括贯穿开设于转移腔顶部的多个限位槽,每个所述限位槽的内壁均滑动连接有打磨杆,每个所述打磨杆的底部均固定有滑块,所述转移腔的内壁固定有多个电磁铁,每个所述滑块的侧壁均与对应电磁铁共同连接有贴合弹簧,所述转台的侧壁贯穿开设有多个抽气口。

5.进一步,所述余料回收机构包括固定于清理腔内壁的隔离套,所述清理腔的侧壁贯穿插设有与熔炉内部连通的进料管,所述充气管和进料管均与隔离套内部连通,所述熔炉的侧壁固定有净化箱,所述净化箱的上端贯穿插设有与熔炉内部连通的排气管,所述净化箱的侧壁贯穿插设有与清理腔内部连通的回流管,所述清理腔的上端贯穿插设有多个排放管,所述清理腔的内部填充有水流。

6.进一步,所述清理腔的内壁固定有位于隔离套内部的气筒,所述气筒的上下侧壁分别贯穿固定有大气管和小气管,所述气筒的端部贯穿转动连接有转轴,所述转轴位于气筒内部的一端固定有扇叶,所述转轴位于气筒外部的一端固定有多个转杆,所述清理腔的侧壁贯穿开设有与隔离套内部连通的排气槽,所述排气槽的内壁固定有滤网,所述排气槽与大气管位置相对应,所述小气管与进料管位置相对应。

7.本发明具有以下优点:1、打磨杆能够在弹力作用下紧密的贴合在工件表面,不论工件的边角形状是否规

则,均能够实现有效的贴合,工件边角及端部得到全面有效的处理,并且在面对任何不规则形状的工件时,均能够适应并完成有效的处理,使得设备适应能力强,处理的工件的种类多,能够满足绝大多数工件的加工,从而有效的节省设备的数量和加工成本;2、风机将废料通过抽气管和充气管转移至清理腔中,从而使得废料能够得到集中处理,进而能够满足长时间的持续加工,熔炉能够实现对塑料回收料的有效加热融化处理,使得废料能够集中整合,在冷却后更加便于储存和利用,也能避免粉尘收集及处理的风险,净化箱实际为空气净化器,能够对塑料加热产生的有毒气体进行有效的净化处理,从而规避毒害。

附图说明

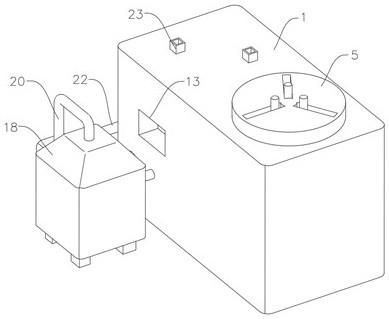

8.图1为本发明提出的一种塑料制品加工用边角处理设备的正面结构示意图;图2为本发明提出的一种塑料制品加工用边角处理设备的背面结构示意图;图3为本发明提出的一种塑料制品加工用边角处理设备的局部剖视图;图4为本发明提出的一种塑料制品加工用边角处理设备中清理腔位置剖视图的左侧视图;图5为本发明提出的一种塑料制品加工用边角处理设备中清理腔位置剖视图的右侧视图;图6为本发明提出的一种塑料制品加工用边角处理设备中气筒部分的剖视图;图7为本发明提出的一种塑料制品加工用边角处理设备中打磨台部分的剖视图。

9.图中:1加工台、2驱动腔、3电机、4转台、5打磨台、6转移腔、7风机、8清理腔、9抽气管、10充气管、11隔离套、12气筒、13排气槽、14滤网、15大气管、16小气管、17转杆、18熔炉、19进料管、20排气管、21净化箱、22回流管、23排放管、24抽气口、25转轴、26扇叶、27贴合弹簧、28滑块、29打磨杆、30限位槽、31电磁铁。

具体实施方式

10.参照图1、图2、图3和图7,一种塑料制品加工用边角处理设备,包括加工台1和熔炉18,加工台1内开设有驱动腔2和清理腔8,驱动腔2的内底部固定有电机3,电机3的输出轴固定有转台4,转台4的上端固定有打磨台5,电机3具有足够的驱动力能够带动打磨台5完成有效的打磨加工,打磨台5的内部开设有转移腔6,转移腔6的内部设有边角适配机构,打磨台5凸出加工台1上表面,从而便于观察工件,加工台1的外壁固定有风机7,风机7的进风口和出风口分别固定有抽气管9和充气管10,抽气管9和充气管10分别与驱动腔2及清理腔8连通,清理腔8的内部设有余料回收机构;边角适配机构包括贯穿开设于转移腔6顶部的多个限位槽30,每个限位槽30的内壁均滑动连接有打磨杆29,每个打磨杆29的底部均固定有滑块28,转移腔6的内壁固定有多个电磁铁31,每个滑块28的侧壁均与对应电磁铁31共同连接有贴合弹簧27,滑块28的轴径大于限位槽30的宽度,从而使得滑块28无法穿过限位槽30,使得打磨杆29能够在限位槽30侧壁及滑块28的限制下,保持稳定的径向运动,不会出现偏移与脱离,从而能够更好的实现打磨处理,转台4的侧壁贯穿开设有多个抽气口24,转台4与打磨台5内部连通,外部气流及杂质能够通过限位槽30进入到转移腔6中,继而进入转台4内部,最终由抽气口24进入到驱

动腔2中,从而被风机7转移,实现废料的集中转移与处理,避免污染加工车间的环境;在对塑料制品进行边角处理时,可通过外设机械手或人工手持工件,将工件稳定在打磨台5上端,开始加工前向电磁铁31通电,使得电磁铁31产生足够强的磁场,进而有效的吸引各个滑块28,使得滑块28得以压缩贴合弹簧27,从而使得打磨台5中心位置空出,工件放置在中心位置,然后停止对电磁铁31的供电,使得滑块28带动打磨杆29在贴合弹簧27的弹力作用下向工件靠近,进而使得打磨杆29能够在弹力作用下紧密的贴合在工件表面,不论工件的边角形状是否规则,均能够实现有效的贴合;在工件放置完成后,启动电机3开始打磨,电机3带动转台4转动,进而使得打磨台5不断的转动,而工件则保持位置固定,因此各个打磨杆29将会与工件形成相对运动,由于贴合弹簧27的存在,使得打磨杆29沿工件边角运动过程中,贴合弹簧27不断的伸缩,从而匹配着合适的长度,使得打磨杆29始终能够在弹力作用下与工件保持贴合状态,进而能够通过相对的运动,产生有效的摩擦从而完成对工件边角位置的打磨处理,同时打磨台5也将有效的对工件的端面进行有效的毛刺处理,使得工件边角及端部得到全面有效的处理,并且在面对任何不规则形状的工件时,均能够适应并完成有效的处理,使得设备适应能力强,处理的工件的种类多,能够满足绝大多数工件的加工,从而有效的节省设备的数量和加工成本;并且加工产生的废料将会在转动过程中经限位槽30掉落至转移腔6中,同时配合风机7的工作,使得加工过程产生的废料能够随气流全部进入到驱动腔2中,不会在打磨过程中随意的向外飞溅,从而保证了加工环境的洁净,同时风机7将废料通过抽气管9和充气管10转移至清理腔8中,从而使得废料能够得到集中处理,进而能够满足长时间的持续加工。

11.参照图3

‑

5,余料回收机构包括固定于清理腔8内壁的隔离套11,清理腔8的侧壁贯穿插设有与熔炉18内部连通的进料管19,充气管10和进料管19均与隔离套11内部连通,熔炉18的侧壁固定有净化箱21,净化箱21的上端贯穿插设有与熔炉18内部连通的排气管20,净化箱21的侧壁贯穿插设有与清理腔8内部连通的回流管22,清理腔8的上端贯穿插设有多个排放管23,清理腔8的内部填充有水流,熔炉18能够实现对塑料回收料的有效加热融化处理,使得废料能够集中整合,在冷却后更加便于储存和利用,也能避免粉尘收集及处理的风险,净化箱21实际为空气净化器,能够对塑料加热产生的有毒气体进行有效的净化处理,从而规避毒害,水流将隔离套11包裹,从而使得隔离套11能够得到水浴全面加热处理;在风机7将废料携带至清理腔8内部时,实际上废料及气流进入了隔离套11内,并且在隔离套11内部短暂停留后,将会由进料管19转移至熔炉18中,使得废料能够在熔炉18中得到有效的熔融处理,使得粉末碎屑状的废料在熔炉18内部积累并融化结合,最后冷却收集时,处于块状或挤出呈颗粒状,相比于粉末状废料更加便于后续的回收使用,从而能够使得废料的利用率更高;而塑料加热融化的过程中,将会一定程度的释放出有毒气体,有毒气体将会飘散在熔炉18内,在进料管19内部气流进入后,将会携带有毒气体排出,使得有毒气体能够经排气管20进入到净化箱21中,从而使得有毒气体得有有效的处理,最终净化后的洁净气体由回流管22进入清理腔8中,排出的气体由于是从熔炉18内部而来,因此自身具有相当的热量,该部分热量在气流进入清理腔8后,将有效的传递给清理腔8内部的水流,使得水流得到加热处理,最终气流由排放管23排出,由于隔离套11浸没在清理腔8的水流中,故而加热水

流即可实现对隔离套11内部环境的加热,从而使得进入隔离套11内部的废料能够得到加热处理,使得气流转移携带的热量能够得到回收利用,提高能源利用率,降低整体的能源损耗。

12.参照图4

‑

6,清理腔8的内壁固定有位于隔离套11内部的气筒12,气筒12的上下侧壁分别贯穿固定有大气管15和小气管16,气筒12的端部贯穿转动连接有转轴25,转轴25位于气筒12内部的一端固定有扇叶26,转轴25位于气筒12外部的一端固定有多个转杆17,清理腔8的侧壁贯穿开设有与隔离套11内部连通的排气槽13,排气槽13的内壁固定有滤网14,排气槽13与大气管15位置相对应,小气管16与进料管19位置相对应,大气管15和小气管16分别排出气流,大气管15主要用于气流的外排,而小气管16则用于携带废料进入熔炉18中,功能更加细化,能够更好的利用能源,转杆17与滤网14贴合,能够在转动过程中实现对滤网14的刮擦处理,使得滤网14能够保持通风和过滤能力;在废料气流进入隔离套11时,将进入到气筒12中,气筒12内部的扇叶26将会在气流的冲击下转动,进而使得转轴25不断的转动,从而带动外部的转杆17不断转动,进入气筒12内部的气体最终将由大气管15和小气管16分别排出,并且大气管15的通道明显大于小气管16,故而大量的气流集中从大气管15排出,只有少量的气流由小气管16排出,由大气管15排出的气流将直接由靠近的排气槽13排出清理腔8,并且在排出过程中受到滤网14的过滤处理,使得排出的气流不存在污染,而被滤网14拦截的废料将会被转动的转杆17刮擦,进而随转杆17向下运动,最终运动至进料管19的位置,从而使得废料被小气管16排出的气流携带进入进料管19中,继而得到集中的熔融整合处理;该过程使得进入熔炉18的气流量较少,但是废料仍集中进入,从而使得熔炉18内部气流的流量及流速相对更慢,进而能够避免熔炉18内部的热量被大幅带走,进而使得熔炉18内部温度能够更好的保持,从而降低维持熔炉18温度所需的能源,达到节能的目的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1