电磁耦合处理提升钛合金电子束焊接件焊缝疲劳寿命方法与流程

1.本发明属于电磁耦合的技术领域,具体涉及一种电磁耦合处理提升钛合金电子束焊接件焊缝疲劳寿命方法。

背景技术:

2.电子束焊接是一种具有高能量密度,无需焊料,能焊接难熔及异种金属,工艺重复性好等优点的焊接方法,广泛应用于航空航天,国防军工等众多领域。近年来,该技术发展迅速,在大批量生产、大型零件制造及复杂零件加工等方面都显示出其独特的优越性。由于其焊接工艺的自身特点,焊接接头的相组成复杂,组织不均匀,且存在大量气孔,偏析,裂纹,粗化等缺陷。这些缺陷以及组织的不均匀性对其疲劳破坏有着十分重要的影响。

3.材料的疲劳问题是当今材料研究三大主要问题之一,在飞机、船舶、汽车、动力机械等机械以及铁路桥梁等的主要零件和构件,大多在循环变化的载荷下工作,疲劳是其主要的失效形式。为了增强材料抵抗疲劳破坏的能力,目前的技术手段通常为对零部件表面进行热处理工艺,如表面淬火,渗碳等;其目的是在零部件表面形成残余压应力,提高其表面疲劳极限,并能在零部件工作时抵消部分拉应力,以降低其实际受到的应力,减缓疲劳裂纹的扩展,从而提高其疲劳寿命。然而这些热处理工艺一般能耗较大,耗时较长,会影响零件尺寸的精度,还伴有污染。因此,现在需要一种高效节能环保的处理方法,在提高零件。

技术实现要素:

4.本发明的目的在于针对现有技术中的上述不足,提供一种电磁耦合处理提升钛合金电子束焊接件焊缝疲劳寿命方法,以解决目前ti2alnb钛合金电子束焊接件焊接接头存在的疲劳寿命的问题。

5.为达到上述目的,本发明采取的技术方案是:

6.一种电磁耦合处理提升钛合金电子束焊接件焊缝疲劳寿命方法,其包括以下步骤:

7.s1、将待处理ti2alnb钛合金焊接件置于电磁耦合处理夹具中;

8.s2、将电磁耦合处理夹具夹持于脉冲电场电路的两个金属铜电极之间,再置于多匝励磁线圈工作腔内;

9.s3、配置脉冲电场和脉冲磁场参数,基于电磁耦合处理装置向待处理ti2alnb钛合金焊接件同时施加脉冲电场和脉冲磁场。

10.进一步地,电磁耦合处理夹具包括聚四氟乙烯塑料底板和位于聚四氟乙烯塑料底板上相对设置的两块铜板;聚四氟乙烯塑料底板上开设滑槽,两块铜板可活动的设置于滑槽上,且两块铜板之间间隔设有用于固定待处理ti2alnb钛合金焊接件的间隙,并通过设置于铜板上的蝴蝶螺母与滑槽的配合将待处理ti2alnb钛合金焊接件夹持固定于间隙内。

11.进一步地,步骤s1中将待处理ti2alnb钛合金焊接件置于电磁耦合处理夹具中,包括:

12.将待处理ti2alnb钛合金焊接件置于两块铜板之间的间隙内,且在聚四氟乙烯塑料板上;

13.滑动铜板位置将待处理ti2alnb钛合金焊接件顶在铜板之间的间隙内;

14.拧紧蝴蝶螺母,将待处理ti2alnb钛合金焊接件固定,通过螺丝将电磁耦合处理夹具装夹在两个电磁处理设备的两个电极之间。

15.进一步地,步骤s3中设置脉冲电场和脉冲磁场参数包括:

16.脉冲电场电压为0.5

‑

1.5v;脉冲磁场强度为0.5t

‑

1.5t,脉冲电场和脉冲磁场施加时间为3~9min。

17.进一步地,待处理牌号为ti

‑

22al

‑

24nb

‑

0.5mo,焊后热处理工艺参数为850℃/2h的钛合金焊接件的参数配置包括:

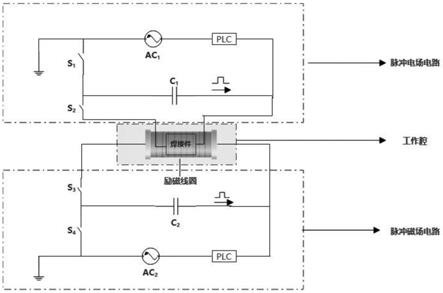

18.脉冲电源交流电源ac1向电容c1的充电频率为50hz,交流电源ac2向电容c2的充电频率为50hz;

19.脉冲电场:脉冲电场电压为0.8v,电流密度为15.01a/mm2,单个电脉冲频率为100hz,单组脉冲个数为20个,每施加完一个脉冲组后间隙1ms,共20个脉冲组;脉冲总个数为300个;

20.脉冲磁场:脉冲磁场强度为1.5t,单个磁脉冲作用时间为10s,每施加完一个磁脉冲作用后间隔1s,磁脉冲总个数为20次。

21.进一步地,待处理牌号为ti

‑

22al

‑

24nb

‑

0.5mo,焊后热处理工艺参数为400℃/4h的钛合金焊接件的参数配置包括:

22.交流电源ac1向电容c1的充电频率为50hz,交流电源ac2向电容c2的充电频率为50hz;

23.脉冲电场:脉冲电场电压为1.0v,电流密度为40.21a/mm2,单个电脉冲频率为50hz,单组脉冲个数为20个,每施加完一个脉冲组后间隙0.5s,共20个脉冲组;总脉冲个数为200个;

24.脉冲磁场:脉冲磁场强度为0.5t,单个磁脉冲作用时间为10s,每施加完一个磁脉冲作用后间隔1s,充磁次数为30次。

25.进一步地,打开脉冲电场电路和脉冲磁场电路的电源,同时向ti

‑

22al

‑

24nb

‑

0.5mo焊接件施加脉冲磁场和脉冲电场,总共处理524s,断电取出焊接件,完成对焊接件的强化处理。

26.本发明提供的电磁耦合处理提升钛合金电子束焊接件焊缝疲劳寿命方法,具有以下有益效果:

27.本发明将ti2alnb钛合金焊接件置于电磁处理装置中,利用电磁耦合作用的电致塑性与磁致塑性,促进材料中空位缺陷与原子扩散行为的进行,使峰值应力松弛,从而减缓了裂纹萌生,提高材料疲劳寿命;脉冲正负交替的磁、电致伸缩产生的电磁致振动与残余应力相互作用,区域位错滑移,塑性变形,降低残余应力。

28.本发明为脉冲电场与脉冲磁场的多物理场耦合处理,通过直接向待处理焊接件施加脉冲电场与磁场完成,原位改善整个焊缝内部缺陷,不影响焊接件本身的尺寸精度。

29.本发明对ti2alnb焊接件单个电脉冲作用时间为20~50ms,相较于传统热处理,其对金属材料的作用时间极短,不会对金属材料整体产生明显的热效应,故不会发生明显过

热,从而避免焊接件的金相变化,对焊接件材料性能的影响。

附图说明

30.图1为电磁耦合处理装置对焊接件的处理图。

31.图2为电磁耦合处理夹具的结构示意图。

32.其中,1、铜板;2、聚四氟乙烯塑料底板;3、间隙;4、滑槽;5、螺孔。

具体实施方式

33.下面对本发明的具体实施方式进行描述,以便于本技术领域的技术人员理解本发明,但应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的发明创造均在保护之列。

34.实施例一,参考图1,本方案的电磁耦合处理提升钛合金电子束焊接件焊缝疲劳寿命方法,包括以下步骤:

35.步骤s1、将待处理ti2alnb钛合金焊接件置于电磁耦合处理夹具中;

36.步骤s2、将电磁耦合处理夹具夹持于脉冲电场电路的两个金属铜电极之间,再置于多匝励磁线圈工作腔内;

37.步骤s3、配置脉冲电场和脉冲磁场参数,基于电磁耦合处理装置向待处理ti2alnb钛合金焊接件同时施加脉冲电场和脉冲磁场。

38.参考图2,电磁耦合处理夹具包括聚四氟乙烯塑料底板2和位于聚四氟乙烯塑料底板2上相对设置的两块铜板1,聚四氟乙烯塑料底板2上开设滑槽4,两块铜板1可活动的设置于滑槽4上。

39.且两块铜板1之间间隔设有用于固定待处理ti2alnb钛合金焊接件的间隙3,两块铜板1上均开设有螺孔5,通过设置于铜板1上的蝴蝶螺母与滑槽4的配合将待处理ti2alnb钛合金焊接件夹持固定于间隙3内。

40.步骤s1将待处理ti2alnb钛合金焊接件置于电磁耦合处理夹具中,具体包括:

41.待处理时,将ti2alnb钛合金焊接件置于两铜板1之间,聚四氟乙烯塑料底板2上;滑动铜板1位置使得ti2alnb钛合金焊接件顶在铜片之间的间隙3内不会活动;放好ti2alnb钛合金焊接件后,拧紧蝴蝶螺母,将ti2alnb钛合金焊接件固定好;最后用螺丝将夹具装夹在两个电磁处理设备的两个电极之间。

42.电磁处理设备工作时,电流将通过电极传到夹具的两个铜板1上,再流过试样;同时聚四氟乙烯塑料底板2为绝缘体,在为ti2alnb钛合金焊接件提供良好支撑的同时不会造成电流的分流,影响电磁处理的效果。

43.步骤s2、将电磁耦合处理夹具夹持于脉冲电场电路的两个金属铜电极之间,再置于多匝励磁线圈工作腔内,具体包括:

44.将待处理ti2alnb钛合金焊接件置于电磁耦合处理装置的励磁线圈工作腔内,焊接件两侧接入脉冲电场电路;然后利用电磁耦合处理装置向焊接件同时施加脉冲电场和脉冲磁场,利用电磁耦合外场消除焊接件焊缝内部组织缺陷。

45.步骤s3、配置脉冲电场和脉冲磁场参数,包括:

46.脉冲电场电压为0.5

‑

1.5v;脉冲磁场强度为0.5t

‑

1.5t,脉冲电场和脉冲磁场施加时间为3~9min。处理结束后断电取出焊接件即可完成对焊接件焊缝的疲劳强化处理。

47.实施例二,参考图1,待处理牌号为ti

‑

22al

‑

24nb

‑

0.5mo,焊后热处理工艺参数为850℃/2h的钛合金焊接件。

48.将焊接件置于电磁耦合处理夹具中,将焊接件夹持于脉冲电场电路的两个金属铜电极之间,再置于多匝励磁线圈工作腔内,设置脉冲电场和脉冲磁场参数:

49.脉冲电源交流电源ac1向电容c1的充电频率为50hz,交流电源ac2向电容c2的充电频率为50hz。

50.脉冲电场:脉冲电场电压为0.8v,电流密度为15.01a/mm2,单个电脉冲频率为100hz,单组脉冲个数为20个,每施加完一个脉冲组后间隙31ms,共20个脉冲组;脉冲总个数为300个。

51.脉冲磁场:脉冲磁场强度为1.5t,单个磁脉冲作用时间为10s,每施加完一个磁脉冲作用后间隔1s,磁脉冲总个数为20次。

52.打开脉冲电场电路的电源,先对焊接件施加脉冲电场,处理时间为20s;待脉冲电场处理结束后,对总共处理236s,之后断电取出焊接件,完成对焊接件的强化处理。

53.将经过电磁耦合处理强化的焊接件与未经过电磁耦合处理强化的焊接件在相同的试验条件与工艺参数下进行室温低周疲劳试验,结果发现,经过电磁处理的焊接件焊缝的疲劳断裂周次为14362次,而未经过电磁处理的焊接件焊缝断裂周次为12301次。与未经过电磁耦合处理的焊接件相比,经过电磁耦合处理的钛合金焊接件焊缝疲劳寿命提高了16.75%。

54.实施例三,参考图1,待处理牌号为ti

‑

22al

‑

24nb

‑

0.5mo,焊后热处理工艺参数为400℃/4h的钛合金疲劳试样。

55.将焊接件置于电磁耦合处理夹具中,将夹具夹持于脉冲电场电路的两个金属铜电极之间,再置于多匝励磁线圈工作腔内。之后设置脉冲电场和脉冲磁场参数:

56.交流电源ac1向电容c1的充电频率为50hz,交流电源ac2向电容c2的充电频率为50hz。

57.脉冲电场:脉冲电场电压为1.0v,电流密度为40.21a/mm2,单个电脉冲频率为50hz,单组脉冲个数为20个,每施加完一个脉冲组后间隙30.5s,共20个脉冲组;总脉冲个数为200个。

58.脉冲磁场:脉冲磁场强度为0.5t,单个磁脉冲作用时间为10s,每施加完一个磁脉冲作用后间隔1s,充磁次数为30次。

59.打开脉冲电场电路和脉冲磁场电路的电源,同时向焊接件施加脉冲磁场和脉冲电场,总共处理524s,之后断电取出焊接件,完成对焊接件的强化处理。

60.将经过电磁耦合处理强化的焊接件与未经过电磁耦合处理强化的焊接件在相同的试验条件与工艺参数下进行室温低周疲劳试验,结果发现,经过电磁处理的焊接件焊缝的疲劳断裂周次为87698次,而未经过电磁处理的焊接件焊缝断裂周次为107701次。与未经过电磁耦合处理的焊接件相比,经过电磁耦合处理的钛合金焊接件焊缝疲劳寿命提高了22.81%。

61.本发明在由电磁处理装置提供的电磁耦合处理外场中,脉冲电场作用于焊接件,

产生集肤效应,使焊接件的温度升高,金属软化,降低其流动应力;并且,由于集肤效应的存在,电流密度会趋向于焊接件的表面,导致其温度分布不均匀,产生少量的热弹性应力,这些应力的积累会改变焊接件的塑形,进而增加其疲劳寿命。材料的塑性与位错的运动及增值密切相关。位错在运动过程中受到晶格对位错的阻力,它是影响位错运动的重要因素,这种阻力决定于晶格的特性及位错芯的原子特性。在脉冲磁场的作用下,焊接件发生磁致塑性效应,位错钉扎处缺陷的电子能态发生转变,降低位错运动受到的阻力,令位错更容易脱钉,在焊接件内部的残余应力作用下产生移动。同时,位错的运动使得晶界角度发生一定的改变,包括小角度晶界的减少以及csl晶界的增多,使系统能量更低;另一方面位错的运动松弛了原有的应力,使材料的残余应力降低。

62.虽然结合附图对发明的具体实施方式进行了详细地描述,但不应理解为对本专利的保护范围的限定。在权利要求书所描述的范围内,本领域技术人员不经创造性劳动即可做出的各种修改和变形仍属本专利的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1