厚壁超高压容器用35CrNi3MoVR材料的热处理工艺的制作方法

厚壁超高压容器用35crni3movr材料的热处理工艺

技术领域

1.本发明属于整体锻造式超高压容器用材料技术领域,具体涉及一种对采用35crni3movr空心锻件来承受超高压力的厚壁空心锻件进行热处理来满足整体锻造式大规格厚壁超高压容器使用要求的厚壁超高压容器用35crni3movr材料的热处理工艺,空心件锻件的壁厚为180~250mm,长度为6000~8000mm。

背景技术:

2.35crni3movr材料是用于风洞试验设备,风洞主体结构是一个大型连续式跨声速的复杂的非常规超高压压力容器,装配后该设备总长度达132m,设计压力200mpa,瞬时高温达3000k。其使用环境复杂,对疲劳寿命有着严格要求,因此对材料具有较高的综合力学性能指标,以及较高的晶粒度要求,要求晶粒度≥6级,但35crni3movr材料组织遗传性较强,粗晶、混晶现象严重,冲击功偏低,尤其是采用空心锻造方式,由于规格较大,锻造形变量有限,锻后严重粗晶,超声波探伤80~100%杂波,检测晶粒度为0~2级;调质处理后返工率较高,最终合格率不到50%,造成废品,经济损失巨大;目前该类材料常用工艺为锻后正火+回火,调质处理采用正火+淬火+回火,已经满足不了整体锻造式大规格厚壁超高压容器产品需求。对于此类整体锻造式大规格厚壁超高压容器用材料35crni3movr需发明经过合适的热处理设计,才能满足超高压容器的设计及使用要求。

技术实现要素:

3.本发明的目的在于克服现有技术中存在的不足而提供一种采用锻后退火+一次高温正火+二次正火+一次回火+淬火+二次回火的厚壁超高压容器用35crni3movr材料的热处理工艺,达到消除组织遗传,晶粒度均匀化、细化以及提高冲击韧性的目的,来满足了设计及使用要求。

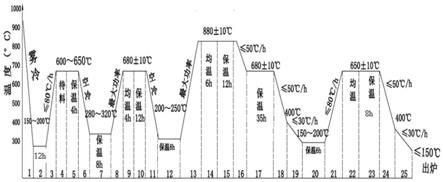

4.本发明的目的是这样实现的:一种厚壁超高压容器用35crni3movr材料的热处理工艺,按照如下步骤进行:步骤1)、锻后退火:锻后要求锻件雾冷至150~200℃,并在150~200℃温度下按照时间2~2.5h/100mm保温,以≤80℃/h升温至600~650℃,并在600℃~650℃温度下按照时间1h/100m待料保温,空冷至280~320℃后按照时间2~2.5h/100mm保温,再以最大功率升温至680

±

10℃,按照时间3~3.5h/100mm保温,空冷至200~250℃并按照时间2~2.5h/100mm保温后,以最大功率升温至880

±

10℃后按照2~2.5h/100mm在880

±

10℃保温,再以≤50℃/h炉冷至680

±

10℃,按照时间8~10h/100mm保温,保温后按照≤50℃/h炉冷至400℃,再以≤30℃/h炉冷至150~200℃,并在该温度按照时间1.5~2h/100mm保温,再以≤80℃/h升温至680℃,按照时间2~2.5h/100mm保温,以≤50℃/h炉冷至400℃,再以≤30℃/h炉冷至150℃出炉,空冷至室温;步骤2)、第一次正火即高温正火:将执行完步骤1)的锻件进行粗加工,然后送入高温加热炉进行高温正火,加热温度控制在930~960℃,保温结束后出炉空冷;

步骤3)、第二次正火:将结束步骤2)的锻件送入850~880℃的加热炉内进行第二次正火,按照时间1~1.5h/100mm均温保温,出炉短时水冷,再执行风冷至≤150℃;步骤4)、一次回火:将结束步骤3)的锻件装入680

±

10℃的回火炉内进行回火,按照时间2.5~3h/100mm保温,之后空冷至室温;步骤5)、淬火:将结束步骤4)的锻件装入840~870℃的淬火炉内进行淬火加热,按照时间1~1.5h/100mm保温,之后出炉进行冷却,冷却方式为水冷加油冷;步骤6)、二次回火:将结束步骤5)的锻件装入580~630℃的回火炉内进行回火加热,按照时间2~3h/100mm保温后出炉空冷。

5.在步骤1)中,锻后锻件雾冷至150~200℃时的最佳保温时间为7~9h;保证有效阻断组织遗传,防止心部温度过高,达到表面与心部温度均匀的目的;在600℃~650℃温度下最佳待料保温时间为4h,保证组织转变更充分、细化组织以及提高扩氢效果;空冷至280~320℃后并在该温度阶段的最佳保温时间为8h;以最大功率升温至680

±

10℃时的最佳保温为12h;空冷至200~250℃时的最佳保温时间为8h。

6.在步骤2)中,加热温度为930~960℃时的最佳保温时间为6h。

7.在步骤3)中,为保证工件内外冷却的一致性以及阻断组织遗传和细化晶粒,在850~880℃的加热炉内进行第二次正火时,最佳保温时间为1~1.5h/100mm,结束后,短时水冷时间为50~80s/100mm,其中初始水温25

±

5℃。

8.本发明的有益效果如下:本发明提供一种整体锻造式大规格厚壁超高压容器用35crni3movr空心锻件的热处理工艺,在保证锻件不发生开裂的情况下,获得较好的综合力学性能以及均匀细小的晶粒度,达到大规格厚壁超高压容器设计与使用要求。

9.本发明的生产工艺路线设计为:锻后退火

→

一次高温正火+二次正火+一次回火+淬火+二次回火;技术方案的实施主要在于对锻后退火热处理及调质过程进行控制。锻后退火热处理的设计:因此钢种组织遗传较强,白点敏感性高,锻后采用快冷至150~200℃,阻断组织遗传,细化晶粒;采用两次680

±

10℃保温,保证扩氢效果,降低氢含量,有效降低白点敏感性,防止氢致裂纹,延长疲劳寿命。一次高温正火,实现组织均匀性,进一步消除组织遗传;二次正火采用串水冷,保证工件内外壁冷却的一致性,快速冷却同时达到细化晶粒的效果。二次正火后的一次回火,达到材料的等温球化效果,为进一步细化晶粒做好组织准备。利用本发明工艺生产的35crni3movr超高压容器,表面硬度均匀性较好hb340~360,抗拉强度1150~1210mpa,屈服强度在1050~1120mpa,

‑

40℃夏比v型冲击功平均值大于60j,平均晶粒度水平达7~8.5级。

附图说明

10.图1为本发明的锻后退火工艺。

11.图2为本发明的最终热处理工艺。

12.图3 为本发明的晶粒度组织照片。

具体实施方式

13.实施例1:选用超高压容器用锻件材料为35crni3movr,化学成分为c=0.30~0.34%,mn=0.50~0.80%,si=0.20~0.35%,cr=1.00~1.20%,ni=3.00~3.50%,mo=0.50~

0.70%,v=0.16~0.22%,s≤0.005%,p≤0.006%。规格为φ950/460mm规格空心锻件,粗加后为φ900/500mm,壁厚200mm空心件。

14.热处理工艺具体操作如下:步骤1)锻后退火:锻后雾冷至150~200℃,并在150~200℃保温7~9h,有效阻断组织遗传,减少表面温度与心部温度温差,防止工件心部温度过高;在600~650℃待料保温,消除应力,同时有利于改善锻造过程中形成的粗大、互相成一定角度排列的贝氏体等针状组织;空冷至280~320℃后,并在280~320℃保温7~9h,使组织转变更为彻底,获得更细的;以最大功率升温至680

±

10℃保温12h,利于扩氢及组织球化;再空冷至200~250℃后并在200~250℃保温7~9h,组织转变更为彻底,再以最大功率升温至880

±

10℃正火,在880

±

10℃正火保温8~12h,调整组织,利于组织的均匀化,细化晶粒,再以≤50℃/h降温至680

±

10℃,并在680

±

10℃保温35h,以利于扩氢,消除白点、氢脆的危害及使组织充分球化,再以≤50℃/h降温至400℃后以≤30℃/h降温至150~200℃,并在150~200℃保温6h,以≤80℃/h升温至650

±

10℃,并在650

±

10℃保温8h,有利于去应力,同时降低工件硬度,利于后续机加工;最后限定冷却速度冷至≤150℃出炉空冷。

15.步骤2)、第一次正火即高温正火:锻件进行粗加工后,在高温加热炉进行高温正火,在650

±

20℃预热2h,升温至950℃保温8h,保温结束后出炉空冷,保温时间充分,达到组织粗化、均匀的效果;步骤3) 第二次正火:锻件在650

±

20℃预热2h,升温至在860

±

10℃的加热炉炉内进行第二次正火,保温后串水冷,水冷时间为200~250s(初始水温25

±

5℃),风冷至≤150℃入回火炉;短时间的串水冷,减少工件内外表面温差,并快速通过贝氏体转变区,防止组织遗传,细化晶粒;步骤4) 一次回火:锻件装入680

±

10℃的回火炉内进行回火,保温16h后空冷,充分的保温时间,达到去应力防止工件开裂以及均匀的球化组织;步骤5) 淬火:锻件在650

±

20℃预热2h,升温至850

±

10℃的保温8h后出炉冷却,冷却方式为水冷10~15min(初始水温25

±

5℃)后进行油冷60~65min(初始油温≤60℃),工件表面冷至≤150℃;采用水淬油冷,充分利用水在高温区域有较强的冷却能力,达到细化晶粒的目的,油冷在低温区有缓和的冷却速度,以达到接近理想冷却介质冷却特性,使马氏体组织得到充分的转变,以保证材料力学综合性能;步骤6)二次回火:锻件装入613

±

10℃的回火炉内保温后16h后出炉空冷。

16.本发明一种整体锻造式大规格厚壁超高压容器用35crni3movr空心锻件的热处理工艺执行后,晶粒形貌如图3所示,晶粒均匀,细小。在空心件冒口端1/2壁厚处取样进行了理化检测,检测结果见表1:

从表1的检测结果看,屈服强度均在1050mpa以上,抗拉强度均在1140mpa以上,

‑

40℃夏比v型冲击功均在60j以上,晶粒度在7级以上,综合性能良好,强度、塑性、韧性等各项指标均符合要求。

17.管体1、管体2精加工后,进行装配、液压试验,(试验压力224mpa,保持20min)已经顺利通过液压试验:液压试验后,超声波探伤、内外表面磁粉探伤均合格,满足产品要求上述实验数据表明,本发明在成分控制合理的基础上,通过合理设热处理工艺,保证了空心件管体性能良好、获得了优良产品。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1