一种针对高精度内孔的立式精密研磨装置

1.本发明属于精密机械制造技术领域,具体涉及一种用于研磨加工高精度内孔,获取高的圆度、圆柱度的立式研磨装置。

背景技术:

2.机械加工中,精密研磨常用于高精度工件的最终加工工序,以获得极高的尺寸精度、表面粗糙度、几何形状精度和位置精度。随着研磨技术的进步,从传统的纯手工研磨发展到机械配合手工研磨,再到纯机械式研磨,研磨精度、研磨效率越来越高,人为因素对加工精度的影响越来越小。目前,在实际生产过程中,纯机械式研磨常用于平面的批量研磨,如单、双面研磨机,而对于内孔、外圆的精密研磨,广泛使用的是机械配合手工研磨,通常由机床夹住工件或研具旋转,手握研具或工件作轴向往复运动,进行卧式研磨。卧式研磨由于受研具或工件重力的影响,上半圆柱面的研磨压力始终会大于下半圆柱面,且研磨砂在重力的作用下,也会逐渐向下半圆柱度堆积,这都将导致外圆或内孔圆周方向去量不均匀,进而影响研磨精度。当工件精度要求达到亚微米级时,重力因素将对研磨精度产生较大影响,变得不可忽视。

3.基于以上现有技术特点,在研究其不足的基础上,本发明设计了一种针对高精度内孔的立式精密研磨装置,避免了重力对研磨精度的影响,且研磨工具采用万向联轴节连接、待研工件采用柔性平台支撑,提高了修研过程中研磨工具轴线与待研工件轴线的同轴度,消除了修研过程中研磨工具小幅度摆动对研磨精度的影响。

技术实现要素:

4.本发明要解决的技术问题是:克服常规卧式研磨技术的不足,设计一种立式的、柔性连接的、可自动跟随研磨工具小幅度摆动的、圆周去量均匀的、针对高精度内孔的精密研磨装置。

5.为了实现上述目的,本发明方案如下:

6.一种针对高精度内孔的立式精密研磨装置,该装置包括:动力源、万向联轴节、研磨工具、待研工件、柔性平台;所述动力源用于输出研磨所需的旋转运动及上下往复移动;所述万向联轴节一端连接动力源,另一端连接研磨工具;所述柔性平台位于研磨工具下方;所述柔性平台包括动平台、钢球、圆柱销、静平台、软性泡沫和固定座;所述待研工件固定于柔性平台的动平台上;所述动平台位于静平台的上方,由钢球支撑在静平台上;所述动平台可相对静平台在水平面内任意方向平动,平动范围通过圆柱销限制;所述圆柱销固定于静平台上;所述静平台与软性泡沫上面连接,静平台可沿任意方向小幅度倾斜;所述软性泡沫连接于固定座内,通过其柔软性实现所述静平台沿任意方向的小幅度倾斜。

7.进一步的,所述静平台粘接于软性泡沫上面。

8.进一步的,所述软性泡沫粘接于固定座内。

9.进一步的,所述钢球包括多个,设置于所述静平台上表面的凹槽内,且其部分突出

于静平台上表面。

10.进一步的,所述的动力源替换为摇臂钻床或立式镗床。

11.进一步的,所述的万向联轴节替换为软轴或弹性联轴器。

12.进一步的,所述研磨装置的研磨方式为立式,待研工件和研磨工具的重力变形对研磨精度无影响。

13.进一步的,所述的待研工件替换成可研外圆的研磨工具,研磨工具替换成需研外圆的待研工件,以实现对高精度外圆的精密研磨。

14.本发明与现有技术相比的优点在于:避免了重力对研磨精度的影响,而且研磨工具采用万向联轴节连接、待研工件采用柔性平台支撑,提高了修研过程中研磨工具轴线与待研工件轴线的同轴度,消除了修研过程中研磨工具小幅度摆动对研磨精度的影响。

附图说明

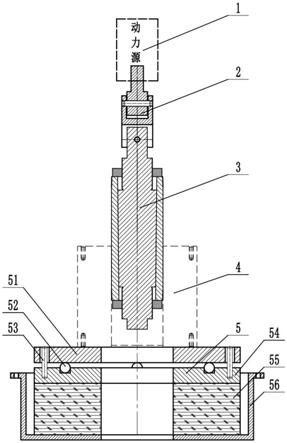

15.图1是本发明的主视图;

16.图2是本发明具体实施例中实验件检测结果;

17.图中各标号表示:

18.1、动力源;2、万向联轴节;3、研磨工具;4、待研工件;5、柔性平台;51、动平台;52、钢球;53、圆柱销;54、静平台;55、软性泡沫;56、固定座。

具体实施方式

19.如图1所示,本发明的一种针对高精度内孔的立式精密研磨装置,包括动力源1、万向联轴节2、研磨工具3、待研工件4、柔性平台5。动力源1输出研磨所需的旋转运动及上下往复移动;万向联轴节2一端连接动力源1,另一端连接研磨工具3;待研工件4固定于柔性平台5的动平台51上;柔性平台5位于研磨工具3下面。

20.柔性平台5包括动平台51、钢球52、圆柱销53、静平台54、软性泡沫55和固定座56。动平台51位于静平台54的上方,由钢球52支撑在静平台54上,动平台51可相对静平台54在水平面内任意方向平动,平动范围通过圆柱销53限制;圆柱销53固定于静平台54上;静平台54粘接于软性泡沫55上面,静平台54可任意方向小幅度倾斜;软性泡沫55粘接于固定座56内,通过其柔软性实现静平台54任意方向的小幅度倾斜,以保证修研过程中,柔性平台5上的待研工件4的轴线实时跟随研磨工具3的轴线。

21.采用此立式精密研磨装置修研直径φ50mm厚度98mm的轴承套内孔,修研结果如图2所示,圆度≤0.10μm、圆柱度≤0.30μm。

22.本发明的技术方案中,由于研磨方式是立式的研磨方式,因此待研工件4和研磨工具3的重力对研磨精度的影响基本消除。所述的研磨工具3通过万向联轴节2连接在动力源1上,属于非刚性连接。所述的柔性平台5能使修研过程中待研工件4的内孔轴线与研磨工具3的回转轴线时刻保持同轴,不受研磨工具3小幅度摆动的影响。

23.另外,所述的动力源1可用摇臂钻床或立式镗床替代;

24.所述的万向联轴节2能够采用软轴或刚度小的弹性联轴器替代;

25.所述的待研工件4能换成可研外圆的研磨工具,研磨工具3能换成需研外圆的待研工件,以实现对高精度外圆的精密研磨。

26.本发明未详细阐述部分属于本领域公知技术。

27.以上所述,仅为本发明部分具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本领域的人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

技术特征:

1.一种针对高精度内孔的立式精密研磨装置,其特征在于:该装置包括:动力源(1)、万向联轴节(2)、研磨工具(3)、待研工件(4)、柔性平台(5);所述动力源(1)用于输出研磨所需的旋转运动及上下往复移动;所述万向联轴节(2)一端连接动力源(1),另一端连接研磨工具(3);所述柔性平台(5)位于研磨工具(3)下方;所述柔性平台(5)包括动平台(51)、钢球(52)、圆柱销(53)、静平台(54)、软性泡沫(55)和固定座(56);所述待研工件(4)固定于柔性平台(5)的动平台(51)上;所述动平台(51)位于静平台(54)的上方,由钢球(52)支撑在静平台(54)上;所述动平台(51)可相对静平台(54)在水平面内任意方向平动,平动范围通过圆柱销(53)限制;所述圆柱销(53)固定于静平台(54)上;所述静平台(54)与软性泡沫(55)上面连接,静平台(54)可沿任意方向小幅度倾斜;所述软性泡沫(55)连接于固定座(56)内,通过其柔软性实现所述静平台(54)沿任意方向的小幅度倾斜。2.根据权利要求1所述的一种针对高精度内孔的立式精密研磨装置,其特征在于:所述静平台(54)粘接于软性泡沫(55)上面。3.根据权利要求1所述的一种针对高精度内孔的立式精密研磨装置,其特征在于:所述软性泡沫(55)粘接于固定座(56)内。4.根据权利要求1所述的一种针对高精度内孔的立式精密研磨装置,其特征在于:所述钢球(52)包括多个,设置于所述静平台(54)上表面的凹槽内,且其部分突出于静平台(54)上表面。5.根据权利要求1所述的一种针对高精度内孔的立式精密研磨装置,其特征在于:所述研磨装置的研磨方式为立式,待研工件(4)和研磨工具(3)的重力变形对研磨精度无影响。6.根据权利要求1所述的一种针对高精度内孔的立式精密研磨装置,其特征在于:所述的待研工件(4)替换成可研外圆的研磨工具,研磨工具(3)替换成需研外圆的待研工件,以实现对高精度外圆的精密研磨。

技术总结

本发明公开了一种针对高精度内孔的立式精密研磨装置,属于精密机械制造技术领域,所要解决的技术问题是克服常规卧式研磨技术的不足,设计一种立式的、柔性连接的、可自动跟踪研磨工具微量摆动的、圆周去量均匀的精密研磨装置,包括动力源、万向联轴节、研磨工具、柔性平台,所述动力源提供精密研磨的旋转运动及上下往复移动,所述万向联轴节提供柔性连接,并传递旋转运动与上下往复移动,所述研磨工具实现内孔的高精度研磨,所述柔性平台用于支撑和固定待研磨工件,并自动削弱修研过程中研磨工具的小幅度摆动对研磨精度的影响。具的小幅度摆动对研磨精度的影响。具的小幅度摆动对研磨精度的影响。

技术研发人员:安祥波 余伦 高七一 陈智明 王琪 辜勇 叶小俊

受保护的技术使用者:中国科学院光电技术研究所

技术研发日:2021.10.18

技术公布日:2021/12/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1