一种大规格2195铝锂合金旋压壳体热处理变形控制工装及方法与流程

1.本发明涉及一种大规格2195铝锂合金旋压壳体热处理变形控制方法,属于先进材料技术领域,所述的大规格是指旋压壳体的内径不小于φ3000mm、旋压壳体的高度不小于h1000mm、旋压壳体的壁厚δ20~30mm,所述的旋压壳体是指通过旋压成形工艺制备的壳体。

背景技术:

2.随着航天型号发展,新一代运载火箭需要进一步提高结构效率与运载能力,这就对箭体结构,尤其是结构重量占比较大的贮箱结构,提出了迫切的减重要求。采用2195铝锂合金替代常规的2a14、2219等铝合金,通过结构优化设计可使贮箱结构减重10%以上,同时采用先进的整体旋压精密成形工艺实现贮箱箱底壳体的制造,不仅减少了焊缝,提高了结构可靠性和性能,而且还规避了瓜瓣拼焊所引起焊接部位增重,进一步降低贮箱结构重量,是未来航天运载火箭贮箱制造重要的发展方向。

3.经过旋压成形后的大规格2195铝锂合金壳体件内径不小于φ3000mm、高度不小于h1000mm、壁厚δ20~30mm。为了使其达到设计要求的力学性能,需要采用固溶处理—淬火—时效处理的t6热处理工艺制度进行组织性能调控。经过固溶淬火后,构件内部存在较大应力,淬火工艺参数对构件应力分布和变形控制起到关键作用。同时,大直径薄壁椭球形半球壳体的结构特征加剧了应力分布不均匀性和变形控制难度,最终容易出现圆周方向椭圆变形和轮廓型面的塌陷变形,直接导致内型面或外型面加工余量不足,无法加工出合格的贮箱箱底。

4.综上,需要提出一种大规格2195铝锂合金旋压壳体热处理变形控制方法,对φ3000mm级大规格2195铝锂合金旋压壳体热处理过程进行整体控制,减少其热处理变形,保证加工余量满足后续加工要求。

技术实现要素:

5.为了克服现有技术中的不足,本发明人进行了锐意研究,提供了一种大规格2195铝锂合金旋压壳体热处理变形控制工装及方法,针对大规格2195铝锂合金旋压壳体的结构特点和其材料特性,设计了热处理变形控制工装,采用了圆台底座+多层支撑圆环+限位顶块的结构设计,保证了热处理变形控制工装与壳体在热处理过程中良好的轮廓特征匹配关系,利用“内撑外限”的方式,实现了2195铝锂合金旋压壳体热处理过程的整体尺寸变化控制。另外,通过对坯料结构尺寸和工装结构精确设计、同时匹配合理的淬火温度、淬火转移时间等热处理工艺参数,在达到淬火效果的条件下,实现整体淬火应力分布控制,避免壳体轮廓型面塌陷变形,降低口部椭圆变形程度,提高了热处理后旋压壳体的尺寸精度,保证了内外型面加工余量满足后续加工需要。本发明操作过程简单,具有较强的可操作性和实用性,从而完成本发明。

6.本发明提供的技术方案如下:

7.第一方面,一种大规格2195铝锂合金旋压壳体热处理变形控制工装,包括圆台底座、n层中间支撑环、顶部支撑环、中心支撑杆和限位顶块;

8.所述圆台底座为带加强筋的环状凸台结构,分为上下两段,上段为内径3100~3150mm、外径3290~3310mm、高度60~100mm的圆环,下段为内径3100~3150mm、外径3500~3550mm、高度50~80mm的圆环;加强筋分布于圆台底座中间区域;

9.所述n层中间支撑环均为中间带加强筋的圆环结构,外表面根据壳体内壁轮廓设置为斜面,n组中间支撑环为水平放置,其中一层中间支撑环的底面距离圆台底座下段部分上端面的距离为400~450mm;加强筋分布于圆台底座中间区域;

10.所述顶部支撑环为中间带加强筋的圆环结构,圆环上表面与壳体顶部区域的内型面相匹配;顶部支撑圆环水平放置,底面距离圆台底座下段部分上端面的距离为800~850mm;加强筋分布于圆台底座中间区域;圆台底座、中间支撑环和顶部支撑环在中心处通过中心支撑杆连接,中心支撑杆与圆台底座、中间支撑环和顶部支撑环上的加强筋通过焊接方式实现固定连接;

11.所述圆台底座的下段上平台沿周向均布有多个限位顶块,为带弧度的块体结构,内径3340~3390mm,周向宽度150~200mm,高度60~80mm,径向厚度60~80mm;限位顶块的内弧面与圆台底座的上段外轮廓的间隙为25~40mm,安装旋压壳体后与壳体外壁的间隙为5~10mm。

12.第二方面,一种大规格2195铝锂合金旋压壳体热处理变形控制方法,热处理过程中采用第一方面所述的热处理变形控制工装,该热处理变形控制方法包括如下步骤:

13.步骤1,对2195铝锂合金旋压壳体结构进行设计和制备,旋压壳体顶部开设中心孔,口部加工直线段,顶部中心孔的直径为200~400mm,口部直线段长度100~150mm,直线段上均布若干个通孔i;

14.步骤2,将壳体口部朝下放置,与热处理变形控制工装装配;扭转杆状连接件依次穿过限位顶块的径向贯通孔和旋压壳体口部直线段上的通孔i,直至杆状连接件完全与圆台底座的上段贴合;

15.步骤3,对步骤2中安装固定在热处理变形控制工装上的2195铝锂合金旋压壳体进行t6热处理,所述t6热处理包括三个工步:固溶处理、淬火处理和人工时效处理;

16.固溶处理:将固定在热处理变形控制工装上的大规格2195铝锂合金旋压壳体放入热处理炉中,随炉升温至505~520℃,到温后保温90~120min;

17.淬火处理:将固定在热处理变形控制工装上的大规格2195铝锂合金旋压壳体放入冷却水槽中淬火,冷却水的温度40~70℃,淬火转移时间15~60s;

18.人工时效处理,将完成淬火处理的2195铝锂合金旋压壳体连同热处理变形控制工装放入热处理炉中,随炉升温至150~160℃,到温后保温18~24h,保温结束后出炉进行空冷;2195铝锂合金旋压壳体从淬火后到开始时效处理的时间间隔<4h。

19.根据本发明提供的一种大规格2195铝锂合金旋压壳体热处理变形控制工装及方法,具有以下有益效果:

20.(1)本发明提供的一种大规格2195铝锂合金旋压壳体热处理变形控制工装及方法,针对大规格2195铝锂合金旋压半球壳体的结构特点和其材料特性设计而成,工装分别采用圆台底座+多层支撑圆环+限位顶块的结构设计,使得热处理加工过程中2195铝锂合金

旋压壳体尺寸变化可控,避免壳体轮廓型面塌陷变形,降低口部椭圆变形程度,提高了热处理后旋压壳体的尺寸精度,保证了内外型面加工余量满足后续加工需要;

21.(2)本发明提供的一种大规格2195铝锂合金旋压壳体热处理变形控制工装及方法,热处理变形控制工装采用了框架式结构设计,有利于2195铝锂合金旋压壳体淬火时水流与壳体快速充分接触,减小旋压壳体不同区域温度差异引起应力分布不均,提高了热处理后大规格2195铝锂合金旋压壳体的尺寸精度;

22.(3)本发明提供的一种大规格2195铝锂合金旋压壳体热处理变形控制工装及方法,2195铝锂合金旋压壳体顶端采用带中心孔的结构设计,有利于淬火过程中水蒸气快速排除,避免了旋压壳体内部气压力过大而引起的型面轮廓变形,提高了热处理后大规格2195铝锂合金旋压壳体的尺寸精度;

23.(4)本发明提供的一种大规格2195铝锂合金旋压壳体热处理变形控制工装及方法,热处理变形控制工装中限位顶块采用沿周向均匀分布,对固溶保温过程中壳体受热膨胀口部径向位移进行约束,保证壳体口部淬火效果的同时,实现淬火时壳体收缩变形量可控,有助于提高热处理后大规格2195铝锂合金旋压壳体的尺寸精度;

24.(5)本发明提供的一种大规格2195铝锂合金旋压壳体热处理变形控制工装及方法,2195铝锂合金旋压壳体口部与限位顶块之间通过贯通孔+杆状连接件相配合,不仅有利于固溶保温过程中壳体受热膨胀口部径向位移,同时避免旋压壳体淬火时受浮力上浮;

25.(6)本发明提供的一种大规格2195铝锂合金旋压壳体热处理变形控制工装及方法,设计热处理变形控制工装充分考虑了工装模具材料和2195铝锂合金在热处理温度下的热胀系数差异,保证工装与壳体在热处理过程中保持良好的型面轮廓特征匹配关系,有助于提高热处理变形控制效果;

26.(7)本发明提供的一种大规格2195铝锂合金旋压壳体热处理变形控制工装及方法,选择40~70℃的水进行淬火处理,选择15~60s作为淬火转移时间,保证壳体整体温度变化的一致性,同时降低淬火应力,有助于提高热处理变形控制效果;

27.(8)本发明提供的一种大规格2195铝锂合金旋压壳体热处理变形控制工装及方法,方法简单,具有较强的可操作性和实用性。

附图说明

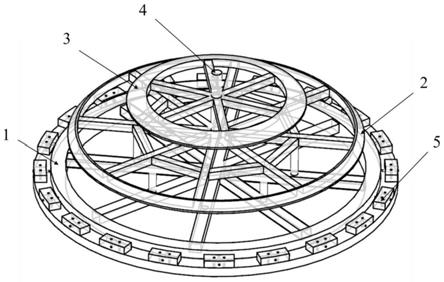

28.图1为本发明的热处理变形控制工装的结构示意图;

29.图2为限位顶块的结构示意图;

30.图3为大规格2195铝锂合金旋压壳体的结构示意图;

31.图4为大规格2195铝锂合金旋压壳体与热处理变形控制工装组合件的结构示意图。

32.附图标号说明

33.1-圆台底座;2-中间支撑环;3-顶部支撑环;4-中心支撑杆;5-加强筋;51-径向贯通孔;52-周向贯通孔;6-限位顶块。

具体实施方式

34.下面通过对本发明进行详细说明,本发明的特点和优点将随着这些说明而变得更

为清楚、明确。

35.在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

36.根据本发明的第一方面,提供了一种大规格2195铝锂合金旋压壳体热处理变形控制工装,如图1~4所示,包括圆台底座1、n层中间支撑环2(n≥1)、顶部支撑环3、中心支撑杆4和限位顶块5;

37.所述圆台底座1为带加强筋的环状凸台结构,分为上下两段,上段为内径3100~3150mm、外径3290~3310mm、高度60~100mm的圆环,下段为内径3100~3150mm、外径3500~3550mm、高度50~80mm的圆环,上段外侧设置一定拔模角度1~3

°

;加强筋为空心管结构如方管或圆管结构,宽度/直径为80~100mm,壁厚5~10mm,并呈辐射状分布于圆台底座中间;优选地,相邻加强筋之间连接有水平支撑杆,水平支撑杆为空心管结构如方管或圆管结构,宽度/直径为80~120mm,长度300~500mm,与加强筋通过焊接方式实现固定连接;

38.所述n层中间支撑环2均为中间带加强筋的圆环结构,外表面根据壳体内壁轮廓设置为斜面,角度30~45

°

,n组中间支撑环2为水平放置,其中一层中间支撑环2的底面距离圆台底座1下段部分上端面的距离为400~450mm;加强筋为空心管结构如方管或圆管结构,宽度/直径为60~80mm,壁厚4~8mm,并呈辐射状分布于中间支撑环2中间。优选地,相邻加强筋之间连接有水平支撑杆,水平支撑杆为空心管结构如方管或圆管结构,宽度/直径为80~120mm,长度300~500mm,与加强筋通过焊接方式实现固定连接;优选地,中间支撑环2仅为一组;

39.所述顶部支撑环3为中间带加强筋的圆环结构,圆环上表面与壳体顶部区域的内型面相匹配;顶部支撑圆环水平放置,底面距离圆台底座1下段部分上端面的距离为800~850mm。加强筋为空心管结构如方管或圆管结构,宽度/直径为40~50mm,壁厚3~6mm,并呈辐射状分布于顶部支撑环3中间,圆台底座1、中间支撑环2和顶部支撑环3在中心处通过中心支撑杆连接,中心支撑杆的直径为100~150mm,长度为600~650mm,与圆台底座1、中间支撑环2和顶部支撑环3上的加强筋通过焊接方式实现固定连接;

40.所述圆台底座1的下段上平台沿周向均布有多个如20个限位顶块5,为带弧度的块体结构,内径3340~3390mm,周向宽度150~200mm,高度60~80mm,径向厚度60~80mm。限位顶块的内弧面与圆台底座1的上段外轮廓的间隙为25~40mm,安装旋压壳体后与壳体外壁的间隙为5~10mm。优选地,限位顶块5的径向方向开设至少一个径向贯通孔51,圆周方向开设至少一个周向贯通孔52,旋压壳体开口端加工直线段,直线段上均布通孔i,通过贯穿径向贯通孔51和直线段上通孔i的杆状连接件将圆台底座1与旋压壳体连接;圆台底座1下段周向加工通孔ii,限位顶块5通过穿过周向贯通孔52与圆台底座上通孔ii的杆状连接件固定在圆台底座上。

41.在本发明中,热处理变形控制工装采用钢结构材料。

42.设计热处理变形控制工装时充分考虑所用2195铝锂合金和工装材料在热处理过程中的热膨胀系数差异,以保障固溶淬火过程中2195铝锂合金旋压壳体变化控制在一定范围,从而达到“外限”的效果。其中,设固溶温度为515

±

5℃,在该温区所选2195铝锂合金的热膨胀系数为24.2

×

10-6

/℃,而工装材料为q235a钢时热膨胀系数以14.2

×

10-6

/℃计。

43.若工装限位顶块内径在室温环境下为d0,则其在固溶过程中的最大热膨胀量为

△

d0=14.2

×

10-6

×

d0×

515≈20mm,因此工装圆台底座在固溶过程中的最大外径d

10

=d0+

△

d0。

44.若2195铝锂合金旋压壳体外径室温环境下为d1,则其在固溶过程中的最大热膨胀量为

△

d1=24.2

×

10-6

×

d1×

515≈40mm,因此2195铝锂合金旋压壳体在固溶过程中的最大外径d

11

=d1+

△

d1。

45.在室温条件下,限位顶块内弧面和圆台底座上段外轮廓间隙25~40mm,则2195铝锂合金旋压壳体与限位顶块内弧面间隙为5~10mm,在固溶过程中二者具有良好的尺寸匹配性,2195铝锂合金旋压壳体受热膨胀外径限制在3350~3400mm。

46.根据本发明的第二方面,提供了一种大规格2195铝锂合金旋压壳体热处理变形控制方法,包括如下步骤:

47.步骤1,对2195铝锂合金旋压壳体结构进行设计和制备,旋压壳体顶部开设中心孔,口部加工直线段,顶部中心孔的直径为200~400mm,口部直线段长度100~150mm,直线段上均布若干个通孔i;

48.步骤2,将壳体口部朝下放置,与热处理变形控制工装装配;扭转杆状连接件依次穿过限位顶块的径向贯通孔51和旋压壳体口部直线段上的通孔i,直至杆状连接件完全与圆台底座的上段贴合;

49.步骤3,对步骤2中安装固定在热处理变形控制工装上的2195铝锂合金旋压壳体进行t6热处理。所述t6热处理包括三个工步:固溶处理、淬火处理和人工时效处理;

50.固溶处理:将固定在热处理变形控制工装上的大规格2195铝锂合金旋压壳体放入热处理炉中,随炉升温至505~520℃,到温后保温90~120min;

51.淬火处理:将固定在热处理变形控制工装上的大规格2195铝锂合金旋压壳体放入冷却水槽中淬火,冷却水的温度40~70℃,淬火转移时间15~60s(固溶保温结束后的2195铝锂合金旋压壳体从出炉到与冷却水接触的间隔时间);

52.人工时效处理,将完成淬火处理的2195铝锂合金旋压壳体连同热处理变形控制工装放入热处理炉中,随炉升温至150~160℃,到温后保温18~24h,保温结束后出炉进行空冷;2195铝锂合金旋压壳体从淬火后到开始时效处理的时间间隔<4h。

53.实施例1

54.本实施例中,大规格2195铝锂合金旋压壳体的内径为ф3300mm,高度为1000mm,采用热处理变形控制工装实施热处理,如图1所示,包括圆台底座1、一层中间支撑环2、顶部支撑环3、中心支撑杆4和限位顶块5;圆台底座1、一层中间支撑环2、顶部支撑环3、中心支撑杆4的材质为q235a钢;限位顶块5的材质为45钢;

55.所述圆台底座1为带加强筋的环状凸台结构,分为上下两段,上段为内径3100mm、外径3300mm、高度80mm的圆环,下段为内径3100mm、外径3500mm、高度60mm的圆环,上段外侧设置一定拔模角度1.5

°

;加强筋为空心方管结构,宽度为80mm,壁厚5mm,并呈辐射状分布于圆台底座中间;相邻加强筋之间连接有水平支撑杆,水平支撑杆为空心圆管结构,直径为80mm,长度300mm,与加强筋通过焊接方式实现固定连接;

56.所述中间支撑环2为中间带加强筋的圆环结构,外表面根据壳体内壁轮廓设置为斜面,角度45

°

,中间支撑环2为水平放置,底面距离圆台底座1下段部分上端面的距离为

400mm;加强筋为空心方管结构,宽度为60mm,壁厚4mm,并呈辐射状分布于中间支撑环2中间。相邻加强筋之间连接有水平支撑杆,水平支撑杆为空心圆管结构,直径为80mm,长度300mm,与加强筋通过焊接方式实现固定连接;

57.顶部支撑环3为中间带加强筋的圆环结构,圆环上表面与壳体顶部区域的内型面相匹配;顶部支撑圆环水平放置,底面距离圆台底座1下段部分上端面的距离为830mm。加强筋为空心方管结构,宽度为40mm,壁厚3mm,并呈辐射状分布于顶部支撑环3中间,圆台底座1、中间支撑环2和顶部支撑环3在中心处通过中心支撑杆连接,中心支撑杆的直径为100mm,长度为630mm,与圆台底座1、中间支撑环2和顶部支撑环3上的加强筋通过焊接方式实现固定连接;

58.所述圆台底座1的下段上平台沿周向均布有20个限位顶块5,为带弧度的块体结构,内径3360mm,周向宽度150mm,高度80mm,径向厚度60mm。限位顶块的内弧面与圆台底座1的上段外轮廓的间隙为30mm,安装旋压壳体后与壳体外壁的间隙为10mm。限位顶块5的径向方向开设一个径向贯通孔51,圆周方向开设两个周向贯通孔52,旋压壳体开口端加工直线段,直线段上均布通孔i,通过贯穿径向贯通孔51和直线段上通孔i的杆状连接件将圆台底座1与旋压壳体连接;圆台底座1下段周向加工通孔ii,限位顶块5通过穿过周向贯通孔52与圆台底座上通孔ii的杆状连接件固定在圆台底座上。

59.热处理变形控制方法的具体过程如下:

60.步骤1,对2195铝锂合金旋压壳体结构进行设计和制备,旋压壳体顶部开设中心孔,口部加工直线段,顶部中心孔的直径为200mm,口部直线段长度100mm,直线段上均布若干个通孔i;

61.步骤2,将壳体口部朝下放置,与热处理变形控制工装装配;扭转杆状连接件依次穿过限位顶块的径向贯通孔51和旋压壳体口部直线段上的通孔i,直至杆状连接件完全与圆台底座的上段贴合;

62.步骤3,对步骤2中安装固定在热处理变形控制工装上的2195铝锂合金旋压壳体进行t6热处理。所述t6热处理包括三个工步:固溶处理、淬火处理和人工时效处理;

63.固溶处理:将固定在热处理变形控制工装上的大规格2195铝锂合金旋压壳体放入热处理炉中,随炉升温至515℃,到温后保温100min;

64.淬火处理:将固定在热处理变形控制工装上的大规格2195铝锂合金旋压壳体放入冷却水槽中淬火,冷却水的温度50℃,淬火转移时间30s;

65.人工时效处理,将完成淬火处理的2195铝锂合金旋压壳体连同热处理变形控制工装放入热处理炉中,随炉升温至150℃,到温后保温20h,保温结束后出炉进行空冷;2195铝锂合金旋压壳体从淬火后到开始时效处理的时间间隔为2h。

66.在本实施例中,针对大规格2195铝锂合金旋压壳体,通过采用圆台底座+支撑圆环+限位顶块的结构设计的热处理变形控制工装,保证了热处理工装与壳体在热处理过程中良好的轮廓特征匹配关系,利用“内撑外限”的方式,实现了2195铝锂合金旋压壳体热处理过程的整体尺寸变化控制。另外,通过对坯料结构尺寸和工装结构精确设计、同时匹配合理的淬火温度、淬火转移时间等热处理工艺参数,达到淬火效果的条件下,实现整体淬火应力分布控制,避免壳体轮廓型面塌陷变形,降低口部椭圆变形程度,提高了热处理后旋压壳体的尺寸精度。对热处理后的大规格2195铝锂合金旋压壳体进行尺寸检测,结果显示t6处理

后2195铝锂合金旋压壳体内型面轮廓度偏差≤4mm,口部椭圆度偏差≤15mm,保证了内外型面加工余量满足后续加工需要。

67.以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

68.本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1