基于反应离子刻蚀的柔性可拉伸金膜电极及其制备方法

1.本技术涉及电极材料技术领域,尤其涉及一种基于反应离子刻蚀的柔性可拉伸金膜电极及其制备方法。

背景技术:

2.传统的半导体器件是以硅为基底的平面状刚性材料,由于硅显脆性,断裂应变小于1%,因此传统电子器件完全不具备柔性和可拉伸性能。柔软可拉伸如橡胶的电子器件将逐渐替代传统的刚性电子器件。未来的电子器件将具有高度的变形性能,能改变自身的形状来满足拉伸、压缩和褶皱等形变的要求。柔性可拉伸电子器件将使许多应用变成可能,尤其在生物医疗器件、柔性显示、智能可穿戴设备等领域有望率先实现产业化,一些具体应用实例包括植入式神经电极、人工假眼、电子皮肤、可拉伸晶体管、人体健康监测设备等。

3.目前利用新型材料来实现电子器件的柔性可拉伸化,包括导电高分子复合材料、单壁碳纳米管、石墨烯薄膜、金薄膜电极等。在银纳米线和银纳米颗粒混合的高分子纤维中,银纳米线充当连接银纳米颗粒的桥梁,形成拥有更多电导通通路的渗流网络;掺杂于橡胶基体中的碳纳米管,在外拉伸应力的作用下,会重新排列以保持原有的导电通路。将其印刷在pdms膜上,可以实现100%范围的拉伸率。石墨烯自从2004年被发现,由于具有优异的物理和化学性能,吸引了大量的研究。石墨烯作为单层或多层碳原子层,几乎完全透明,同时具有良好的柔软性和极高的导电性能,可以通过化学气相沉积法制备石墨烯/pdms柔性可拉伸电子器件。

4.现有的柔性电极具有如下缺点:现有的导电薄膜柔性电极的基底由pdms或其他弹性高分子组成,可拉伸性能不够高,同时导电薄膜和高分子基底之间的界面粘附力比较差,容易脱落,导致柔性电极的稳定性能不高,不利于长期植入式神经电极或长期体表可穿戴式生物信号监测。

技术实现要素:

5.本技术的提供基于反应离子刻蚀的柔性可拉伸金膜电极及其制备方法,通过在经过反应离子刻蚀工艺处理后的高分子柔性基底表面磁控溅射一层金薄膜,避免了由于金膜与基底的界面粘附性较差,很容易脱落的弊端,同时实现了电极具有优异的可拉伸性能,能在大拉伸形变下仍保持电导通。

6.为达到上述目的,一方面,本技术提供了一种基于反应离子刻蚀的柔性可拉伸金膜电极的制备方法,包括以下步骤:在经过反应离子刻蚀工艺处理后的高分子柔性基底的表面磁控溅射一层金薄膜;其中,所述金薄膜的厚度为10-40纳米,所述金薄膜具有微米和/或纳米尺度的裂纹结构。

7.进一步地是,所述高分子柔性基底为sebs高分子基底。

8.进一步地是,所述裂纹结构为琐碎的岛状。

9.进一步地是,具体包括以下步骤:

10.步骤1:将sebs溶液旋涂在基片上,静置至其挥发成膜,得到sebs高分子基底;

11.步骤2:利用反应离子刻蚀工艺对sebs高分子基底表面进行刻蚀;

12.步骤3:将金属掩膜版贴在经过刻蚀处理后的sebs高分子基底的表面,并在其表面上磁控溅射一层金薄膜,所述金薄膜的厚度为10-40纳米,所述金薄膜具有微米和/或纳米尺度的裂纹结构,且所述裂纹结构的形状为琐碎的岛状;

13.步骤4:移除金属掩膜版,得到基于反应离子刻蚀处理工艺的高度可拉伸柔性金膜电极。

14.进一步地是,所述步骤2中,反应离子刻蚀的工艺参数:ar气体流量为10-15ccm;cf4气体流量为30-40ccm、气压为10-15pa;功率参数为120-150w,刻蚀时间为80-100秒。

15.进一步地是,ar气体流量为10ccm;cf4气体流量为30ccm、气压为13.3pa;功率参数为150w,刻蚀时间为90秒。

16.进一步地是,所述步骤3中,磁控溅射的参数为:溅射气压3.5-4.0pa,溅射时间8-15秒,溅射功率130-160w。

17.进一步地是,磁控溅射的参数为:溅射气压3.8pa,溅射时间14秒,溅射功率150w。

18.另一方面,本技术还提供一种柔性可拉伸金膜电极,其是采用一种高度可拉伸的柔性金膜电极的制备方法得到的。

19.本技术相比现有技术具有以下有益效果:

20.(1)本技术制备的柔性可拉伸电极具有优异的可拉伸性能,能在高达150%的形变下保持电导通,在弯曲、扭折、拉伸等弹性形变条件下仍然保持良好的电导通,能满足被测体复杂的体表形态和动态形变要求,可应用于植入式神经电极、体表生物信号监测,大尺度的应力应变传感器等。

21.(2)本技术采用反应离子刻蚀处理基底的工艺相比于光刻等微加工方法,工艺简单、步骤少、操作方便,同时可一次性大规模处理弹性基底。

22.(3)本技术的柔性可拉伸电极具有优异的金薄膜和高分子基底界面粘附性、鲁棒性,不容易脱落,便于操作,可长期佩戴和使用。

23.(4)本技术的柔性可拉伸电极具有生物相容性,无任何黏胶成分,不会造成皮肤的过敏反应。

附图说明

24.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

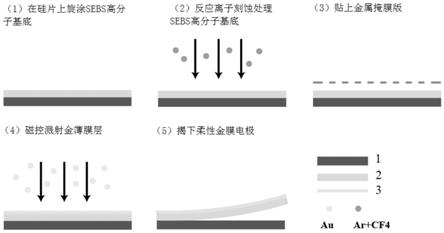

25.图1为本技术实施例1制备高度可拉伸柔性金膜电极的工艺示意图;

26.图2为本技术实施例1中金薄膜表面的微观形貌;

27.图3为本技术实施例1制备的柔性金膜电极的最大拉伸率随反应离子刻蚀时间的变化曲线。

28.图中,1-硅片,2-sebs高分子基底,3-金薄膜。

具体实施方式

29.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

30.一种高度可拉伸的柔性金膜电极的制备方法,包括以下步骤:在经过反应离子刻蚀工艺处理后的高分子柔性基底表面磁控溅射一层金薄膜3。金薄膜3的厚度为10-40纳米,金薄膜3具有微米和/或纳米尺度的裂纹结构。

31.本技术利用反应离子刻蚀方法处理高分子基底表面,使其表面性能和微观形貌发生改变,从而影响之后磁控溅射沉积的金薄膜3的性能,沉积其上的金薄膜3具有微米和纳米尺度的裂纹结构。由于金薄膜3在磁控溅射沉积过程中产生了微米和纳米尺度的裂纹结构,当金薄膜3受到拉应力作用时微裂纹可以发生面外形变,从而使得很大的外力拉伸只在金膜中产生较小的应变,在裂纹尖端处的能量释放率大大降低,阻碍裂纹的进一步扩展,显著提高柔性电极的可拉伸性能。微裂纹结构相比于未经反应离子刻蚀的样品具有更多的微小裂纹,且成琐碎的岛状微观结构,使得金膜具有更好的可拉伸性能。

32.作为本发明一个优选的实施例:高分子柔性基底为sebs高分子基底2。sebs高分子基底2相比于传统的弹性基底如聚二甲基硅氧烷(pdms)相比,能够提高柔性电极的弹性和断裂韧性。并且sebs高分子基底2具有极强的粘性,从而大幅提高基底与金膜的界面粘附性。由于sebs高分子基底2和具有裂纹微结构的金薄膜3组成的柔性电极具有高达150%的可拉伸性能和显著提高的界面粘附性,有助于柔性可拉伸传感器在生物医疗器械和可穿戴设备等相关领域的应用。

33.作为本发明一个优选的实施例:制备方法具体包括以下步骤:

34.步骤1:将sebs溶液旋涂在基片上,静置至其挥发成膜,得到对sebs高分子基底2;

35.步骤2:利用反应离子刻蚀工艺对sebs高分子基底2表面进行刻蚀;

36.步骤3:将金属掩膜版贴在经过刻蚀处理后的sebs高分子基底2的表面,并在其表面上磁控溅射一层金薄膜3,金薄膜3的厚度为10-40纳米,金薄膜3具有微米和/或纳米尺度的裂纹结构;

37.步骤4:移除金属掩膜版和基片,得到基于反应离子刻蚀处理工艺的高度可拉伸柔性金膜电极。

38.采用sebs高分子基底2相比于传统的弹性基底如聚二甲基硅氧烷(pdms)具有极强的粘性,从而大幅提高基底与金膜的界面粘附性,sebs基底经过反应离子刻蚀工艺处理后在其表面磁控溅射一层几十纳米厚度的金薄膜3,此电极具有优异的可拉伸性能,能在大拉伸形变下仍保持电导通,同时具有很好的柔软性和界面粘附性,可用于植入式神经电极和皮肤表面生物信号监测等应用领用。

39.作为本发明一个优选的实施例:步骤2中,反应离子刻蚀的工艺参数:ar气体流量为10-15ccm;cf4气体流量为30-40ccm、气压为10-15pa;功率参数为120-150w,刻蚀时间为80-100秒。

40.作为本发明一个优选的实施例:反应离子刻蚀的工艺参数:ar气体流量为10ccm;cf4气体流量为30ccm、气压为13.3pa;功率参数为150w,刻蚀时间为90秒。

41.作为本发明一个优选的实施例:步骤3中,磁控溅射的参数为:溅射气压3.5-4.0pa,溅射时间8-15秒,溅射功率130-160w。

42.作为本发明一个优选的实施例:磁控溅射的参数为:溅射气压3.8pa,溅射时间14秒,溅射功率150w。

43.一种高度可拉伸的柔性金膜电极,其是采用一种高度可拉伸的柔性金膜电极的制备方法得到的。此种柔性电极具有高达150%的可拉伸性能和显著提高的界面粘附性,有助于柔性可拉伸传感器在生物医疗器械和可穿戴设备等相关领域的应用。同时由于sebs具有极强的粘附性,使得柔性电极同时具有高拉伸性能和高界面粘附性,以便拓宽柔性可拉伸电极的应用场合和便捷性。

44.实施例1:参照图1,本技术实施例提供了一种高度可拉伸的柔性金膜电极的制备方法,包括以下步骤:

45.步骤1:将sebs颗粒溶解在二甲基甲酰胺溶剂中,配成15%浓度溶液,旋涂在三英寸硅片1上,静置10小时至sebs挥发成膜,得到sebs高分子基底2;

46.步骤2:将sebs高分子基底2置于反应离子刻蚀设备中,调节参数ar气体10ccm,cf4气体30ccm、13.3pa、150w,刻蚀90秒;

47.步骤3:将已图案化的金属掩膜版贴在步骤2的sebs高分子柔性基底表面,用吸铁石吸附使其贴附紧密;

48.步骤4:在sebs高分子柔性基底表面磁控溅射一层金薄膜3,金薄膜3的厚度为20纳米,工艺为溅射气压3.8pa,溅射时间14秒,溅射功率150w;

49.步骤5:移除金属掩膜版,揭下柔性金膜电极,得到图案化的基于反应离子刻蚀处理工艺的高度可拉伸柔性金膜电极,其金薄膜3表面微观形貌如图2所示。在拉伸过程中能形成大量微小裂纹释放应力,从而使得拉伸性能大幅提高,如图3所示,基底进行反应离子刻蚀工艺处理后,柔性电极的最大拉伸率显著增加。

50.以上,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何在本技术揭露的技术范围内的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应该以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1