一种改性4Cr5MoSiV1热作模具钢及其制备方法

一种改性4cr5mosiv1热作模具钢及其制备方法

技术领域

1.本发明涉及热作模具钢技术领域,尤其涉及一种改性4cr5mosiv1热作模具钢及其制备方法。

背景技术:

2.目前,为了避免热作模具在加工成型零件过程中,产生断裂、塑性变形、磨损、软化、疲劳等失效形式,这就要求热做模具材料具有优秀的强度、韧性、塑性、耐磨性、抗回火软化性能。

3.4cr5mosiv1热作模具钢(即h13钢)具有十分优异的淬透性,以及韧性好、耐磨性高、热疲劳好等特点,因此常被用作热锻模具钢。虽然其综合性能十分突出,但其回火中二次硬化能力较差,当使用温度高于540℃(1000

°

f)硬度出现迅速下降,且热处理的形变小。

4.并且,随着高速、强负荷、高精密模锻设备和高强韧性锻件普遍应用,热作模具服役条件更加恶劣,现有的4cr5mosiv1热作模具钢在使用过程中也会因上述的种种原因造成失效,为此,本发明提出了一种改性4cr5mosiv1热作模具钢及其制备方法。

技术实现要素:

5.为了解决上述现有技术中的不足,本发明提供一种改性4cr5mosiv1热作模具钢及其制备方法。

6.本发明的一种改性4cr5mosiv1热作模具钢及其制备方法是通过以下技术方案实现的:

7.本发明的第一个目的是提供一种改性4cr5mosiv1热作模具钢的制备方法,包括以下步骤:

8.s1,按照以下重量百分比,分别称取各个制备原料:

9.c 0.32~0.45%,si 0.8~1.20%,mn 0.20~0.50%,cr 4.75~5.50%,mo 1.10~1.75%,v 0.80~1.20%,稀土合金原料0.1-0.5%,余量为fe;

10.s2,将称取好的各个制备原料置于真空炉中熔炼至熔融态,随后加入还原剂,并将其于1450~1550℃下熔炼3~7min,然后将其在氩气保护下进行浇铸,浇铸完成后自然冷却,得到钢锭;

11.s3,将s2所得钢锭采用保护气氛电渣重熔技术进行重熔,随后将重熔后的钢锭于1250℃温度下保温20~30h,自然室温冷却,得到第一钢材;

12.s4,将得到的第一钢材进行锻压处理,锻压处理的始锻温度为1200℃,终锻温度不低于960℃,锻造比>4,锻后自然室温冷却,得到第二钢材;

13.s5,将第二钢材于850℃保温2h,随后将其分段随炉冷却至室温,即获得所述改性4cr5mosiv1热作模具钢。

14.进一步地,各个制备原料是按照以下步骤加入至真空炉中的:

15.将称取好的fe,cr,mo,v置于真空炉中,于1500℃以上的温度冶炼至熔化,加入si、

c,于1600~1700℃保温3~7min,随后加入稀土合金继续熔炼至熔融态。

16.进一步地,所述稀土合金为铈铁合金,所述铈铁合金中铈含量为所述铈铁合金重量的10~20%。

17.进一步地,所述铈铁合金是通过以下步骤制得:

18.按照铈含量为所述铈铁合金重量的10~20%,余量为fe的配比分别称取金属铈和铁,并将其置于真空度为0.1~100pa的真空感应炉中,于1550~1600℃下进行熔炼,熔炼至合金全部熔化后于真空状态下保持4~6min后解除真空,然后在氩气保护下进行浇铸,浇铸完成后自然冷却,即得到所述铈铁合金。

19.进一步地,所述分段随炉冷却是将第二钢材于850℃保温2h后,随炉缓冷至750℃保温5h,随后以≤15℃/h缓冷至600℃,随后再以≤10℃/h缓冷至500℃,随炉冷至室温,即获得所述改性4cr5mosiv1热作模具钢。

20.进一步地,s2中,所述真空炉为真空感应炉,且其真空度为0.05~10pa。

21.进一步地,所述还原剂为纯度大于99%的金属al。

22.进一步地,所述还原剂与各个制备原料总量的质量比为0.05%~0.15%:1。

23.进一步地,所述在氩气保护下浇铸是指:

24.真空下合金熔炼完毕,打开真空室侧门,然后将通有氩气保护气体的环形钢管水平放置在感应炉炉口,高出炉口50~100mm,该氩气环钢管的内侧密集布置有2~3mm直径的小孔,小孔中心间距为10~20mm,其氩气出流方向水平指向感应炉上口中心,气体总流量为300~800l/min。

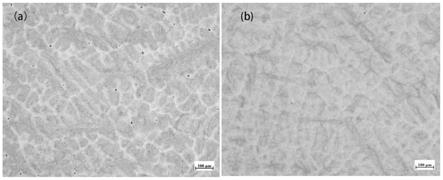

25.进一步地,s2中,所述真空炉为真空感应炉,且其真空度为0.05~10pa。

26.进一步地,s2中,在熔炼过程中,控制熔融态钢中稀土元素残留量在0.001~0.020%,并控制熔融态钢中氧含量在20ppm以下;所述熔融态钢中稀土元素残留量是指稀土元素残留量是指稀土元素在整个熔融态钢中的含量。

27.本发明的第二个目的是提供一种根据上述制备方法制得的4cr5mosiv1热作模具钢。

28.本发明与现有技术相比,具有以下有益效果:

29.本发明先将其他合金原料依次熔炼后,再以铈铁合金的方式添加稀土元素,与添加纯稀土相比,显著提高了钢中稀土收得率;并且提高了钢中稀土收得率;本发明通过添加铈铁合金,使得4cr5mosiv1钢在铸态、锻造态、正火状态下的组织的晶粒细化,不仅将钢中夹杂的极少量的al2o3和mns夹杂变性为re与o、s形成的呈弥散分布的细小球状稀土夹杂物;还降低了cr、mo、v等合金元素在晶界处的偏聚,可达到减轻枝晶偏析的目的;改善了4cr5mosiv1钢的铸态组织,提高了4cr5mosiv1钢的疲劳寿命等机械力学性能。

附图说明

30.图1为本发明进行冲击韧性测试时的试样结构示意图;

31.图2为本发明进行拉伸性能实验时的试样结构示意图;

32.图3为本发明铸态的热模具钢的组织图;图3(a)为本发明对比例2铸态的热模具钢的组织图;图3(b)为本发明实施例1铸态的热模具钢的组织图;

33.图4为本发明球化退火的热模具钢的组织图;图4(a)为本发明对比例2球化退火的

热模具钢的组织图;图4(b)为本发明实施例1球化退火的热模具钢的组织图;

34.图5为本发明锻态的热模具钢的组织图;图5(a)为本发明对比例2锻态的热模具钢的组织图;图5(b)为本发明实施例1锻态的热模具钢的组织图;

35.图6为实施例1的热模具钢中夹杂物的元素分布图;图6(a)为实施例1的热模具钢中球状ce的硫化物的元素分布图;图6(b)为实施例1的热模具钢中球状ce的硫氧化物的元素分布图;

36.图7对比例2的热模具钢中夹杂物的元素分布图;图7(a)为对比例2的热模具钢中夹杂的球状al的氧化物的元素分布图;图7(b)为对比例2的热模具钢中夹杂的块状mn的硫化物的元素分布图;图7(c)和图7(d)为对比例2的热模具钢中夹杂的条状或块状vc-crc-moc的元素分布图。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

38.实施例1

39.本实施例提供一种改性4cr5mosiv1热作模具钢的制备方法,包括以下步骤:

40.s1,按照以下重量百分比,分别称取各个制备原料:

41.c:0.35%,si:1.18%,mn:0.46%,cr:4.88%,mo:1.57%,v:1.19%,铈铁合金0.3%,余量为fe。

42.s2,先将称取好的fe,cr,mo,v置于真空炉中,于1500℃的温度冶炼至熔化,然后加入称取好的si、c,于1650℃保温5min,再加入称取好的稀土合金继续冶炼,控制钢中稀土元素残留量在0.018%,并控制钢中氧含量在20ppm;

43.s3,按照各个制备原料总量的0.1%称取al,并将其加入s2熔炼后的真空炉中,控制温度为1500℃熔炼5min,随后将其在氩气保护下进行浇铸,保证钢中氧含量在20ppm;浇铸完成后自然冷却,得到钢锭;

44.s4,将s3所得钢锭采用保护气氛电渣重熔技术进行重熔,随后将重熔后的钢锭于1250℃温度下进行高温均匀化,持续25h,得到第一钢材;

45.s5,将得到的第一钢材进行锻压处理,锻压处理的始锻温度为1200℃,终锻温度为960℃,锻造比为6,段后空冷,得到第二钢材;

46.s6,将第二钢材于850℃保温2h,缓冷至750℃保温5h,随后以15℃/h缓冷至600℃,再以10℃/h缓冷至500℃,炉冷,即获得所述改性4cr5mosiv1热作模具钢。

47.本实施例中,所述铈铁合金是通过以下步骤制得:

48.按照铈含量为所述铈铁合金重量的15%,余量为fe的配比分别称取金属铈和铁,并将其置于真空度为50pa的真空感应炉中,于1570℃下进行熔炼,熔炼至合金全部熔化后于真空状态下保持5min后解除真空,然后在氩气保护下进行浇铸,浇铸完成后自然冷却,即得到所述铈铁合金。

49.实施例2

50.本实施例提供一种改性4cr5mosiv1热作模具钢的制备方法,包括以下步骤:

51.s1,按照以下重量百分比,分别称取各个制备原料:

52.c:0.32%,si:0.8%,mn:0.2%,cr:4.75%,mo:1.10%,v:0.8%,铈铁合金0.1%,余量为fe。

53.s2,先将称取好的fe,cr,mo,v置于真空炉中,于1550℃的温度冶炼至熔化,然后加入称取好的si、c,于1600℃保温7min,再加入称取好的稀土合金继续冶炼,控制钢中稀土元素残留量在0.001%,并控制钢中氧含量在15ppm;

54.s3,按照各个制备原料总量的0.05%称取al,并将其加入s2熔炼后的真空炉中,控制温度为1450℃熔炼3min,随后将其在氩气保护下进行浇铸,保证钢中氧含量在15ppm;浇铸完成后自然冷却,得到钢锭;

55.s4,将s3所得钢锭采用保护气氛电渣重熔技术进行重熔,随后将重熔后的钢锭于1250℃温度下进行高温均匀化,持续20h,得到第一钢材;

56.s5,将得到的第一钢材进行锻压处理,锻压处理的始锻温度为1200℃,终锻温度为960℃,锻造比为5,段后空冷,得到第二钢材;

57.s6,将第二钢材于850℃保温2h,缓冷至750℃保温5h,随后以10℃/h缓冷至600℃,再以5℃/h缓冷至500℃,炉冷,即获得所述改性4cr5mosiv1热作模具钢。

58.本实施例中,所述铈铁合金是通过以下步骤制得:

59.按照铈含量为所述铈铁合金重量的10%,余量为fe的配比分别称取金属铈和铁,并将其置于真空度为100pa的真空感应炉中,于1550℃下进行熔炼,熔炼至合金全部熔化后于真空状态下保持4min后解除真空,然后在氩气保护下进行浇铸,浇铸完成后自然冷却,即得到所述铈铁合金。

60.实施例3

61.本实施例提供一种改性4cr5mosiv1热作模具钢的制备方法,包括以下步骤:

62.s1,按照以下重量百分比,分别称取各个制备原料:

63.c:0.45%,si:1.2%,mn:0.5%,cr:5.50%,mo:1.75%,v:1.2%,铈铁合金0.5%,余量为fe。

64.s2,先将称取好的fe,cr,mo,v置于真空炉中,于1600℃的温度冶炼至熔化,然后加入称取好的si、c,于1700℃保温7min,再加入称取好的稀土合金继续冶炼,控制钢中稀土元素残留量在0.02%,并控制钢中氧含量在18ppm;

65.s3,按照各个制备原料总量的0.15%称取al,并将其加入s2熔炼后的真空炉中,控制温度为1550℃熔炼7min,随后将其在氩气保护下进行浇铸,保证钢中氧含量在18ppm;浇铸完成后自然冷却,得到钢锭;

66.s4,将s3所得钢锭采用保护气氛电渣重熔技术进行重熔,随后将重熔后的钢锭于1250℃温度下进行高温均匀化,持续30h,得到第一钢材;

67.s5,将得到的第一钢材进行锻压处理,锻压处理的始锻温度为1200℃,终锻温度为1000℃,锻造比为5,段后空冷,得到第二钢材;

68.s6,将第二钢材于850℃保温2h,随炉缓冷至750℃保温5h,随后以12℃/h缓冷至600℃,再以7℃/h缓冷至500℃,炉冷,即获得所述改性4cr5mosiv1热作模具钢。

69.本实施例中,所述铈铁合金是通过以下步骤制得:

70.按照铈含量为所述铈铁合金重量的20%,余量为fe的配比分别称取金属铈和铁,并将其置于真空度为1pa的真空感应炉中,于1600℃下进行熔炼,熔炼至合金全部熔化后于

真空状态下保持6min后解除真空,然后在氩气保护下进行浇铸,浇铸完成后自然冷却,即得到所述铈铁合金。

71.对比例1

72.与实施例1的区别仅在于,对比例1中的稀土合金原料以纯ce形式加入,且纯ce加入的量与实施例1中加入的铈铁合金中的铈含量相同。

73.对比例2

74.与实施例1的区别仅在于未加入铈铁合金。

75.试验部分

76.为了验证本发明方法制得的热作模具钢的性能,本发明对实施例1和对比例1的热作模具钢进行了以下测试:

77.(一)冲击韧性测试

78.本发明采用相同的加工方法,将实施例1和对比例1的热作模具钢均加工为尺寸为10mm

×

10mm

×

55mm的试样大小,且均加工有直径为1mm“的u”型缺口,如图1所示。然后将实施例1和对比例1的试样,均参照gb/t229-2007进行夏比摆锤冲击实验,测试得到两个试样的冲击韧性结果如表1所示。

79.表1试样的冲击韧性

[0080] 冲击韧性(ak,j/cm2)对比例≥8试验例≥10

[0081]

(二)拉伸性能实验

[0082]

本发明采用相同的加工方法,将实施例1和对比例1的热作模具钢均加工为如图2所示的试样大小,其中,φ1=8mm,φ2=14mm,l0=40mm,lc=50mm,lt=82mm,r=3mm。然后将实施例1和对比例1的试样,参照国标gb/t228.1-2010在wdw3200型微控电子万能实验机上进行拉伸,实验过程中采用的恒定拉速为0.50mm/min,测试得到两个试样的拉伸性能如表2所示。

[0083]

表2试样的拉伸性能

[0084][0085]

(三)ce对4cr5mosiv1钢的性能影响

[0086]

本发明分别取实施例1和对比例2在铸态、正火、球化退火和锻态的试样,将其于电子显微镜下观察,其结果分别如图3、图4、图5和图6所示。

[0087]

可以看出,本发明以铈铁合金的方式添加稀土元素,与添加纯稀土相比,显著提高了钢中稀土收得率。同时,不仅使得4cr5mosiv1钢在铸态、锻造态、正火状态下的组织的晶粒细化,减轻了合金元素偏析的程度,改善了铸态组织;还将模具钢中夹杂物类型由al的氧化物和mn的硫化物,夹杂变质为稀土夹杂物,从而,提高了4cr5mosiv1基体钢强韧性、热稳

定性以及抗疲劳性能。且通过加入稀土ce后的。夹杂物类型发生改变,夹杂物尺寸减小,夹杂物形貌趋于球状。

[0088]

显然,上述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1