一种新能源汽车用非热处理高强韧压铸铝合金及其制备方法与流程

本发明涉及一种铝合金,尤其是涉及一种新能源汽车用非热处理高强韧压铸铝合金及其制备方法

背景技术:

1、铝合金的密度大约是钢铁密度的1/3,是汽车中应用最广泛的轻质材料。研究表明,用铝合金代替低碳钢、铸铁或者高强钢,可以实现30%~60%的减重效果,每千克铝合金的使用可以减少13~20kg温室气体的排放。以铝代钢是汽车轻量化技术的一个发展趋势。

2、如果车重减轻10%,电动车可节省电量4%-5%,续航里程也会提升。车重降低,还可缩小汽车的制动距离,并可同时减少汽车的噪音和震动性等。轻量化是新能源汽车发展的迫切要求。新能源汽车由于电动化、智能化等配置需求,增加了三电系统及大量智能化设备,相比较传统汽车增重较多。对于新能源车型来说,车身的电池重量占了整体重量的很大一部分。但如果电池过小,则新能源车型的续航里程没有办法保证。所以各大新能源汽车制造厂商花费了许多功夫在车身轻量化上,尤其是电池的轻量化。毕竟是电池重量减轻之后,可以使新能源车型的续航里程变得更长。由于新能源汽车用户对续航里程和充电时间的敏感,新能源汽车的轻量化设计尤为必要。

3、在汽车结构件用高性能压铸铝合金材料研发方面,德国的rheinfelden公司处于领先地位,他们针对汽车结构件的不同要求开发了三款不同的铝合金材料(silafont36,castasil37,magsimal59),目前大多数铝合金汽车结构件均采用这三款材料,其中silafont36,castasil37合金均属于al-si合金,其si含量接近共晶点,具有非常好的铸造性能。与castasil37合金不同的是silafont36合金中添加了mg元素,通过与si生成mg2si相来提高合金强度,这也是该合金si含量比castasil37合金高的原因,但是mg的含量必须加以控制(不超过0.5%),mg含量过多会增加合金中mg2si相的数量,提高合金强度,但会使延伸率急剧下降。通常情况下,silafont36合金需要经过t7热处理,以将强度和塑性调整至可接受的范围(屈服强度=150mpa,延伸率=17%),magsimal59合金属于al-mg合金,添加的si元素全部与mg生成mg2si相,没有块状单质si存在,不需要进行变质处理,而且该合金无需热处理即可同时具有较高的强度和塑性(屈服强度=170mpa,延伸率=10%),可直接使用铸态,但是该合金的铸造性低于al-si合金。

4、由于传统商用压铸铝合金一般是以牺牲韧性来获得较高的强度,无法满足汽车结构件对于合金高韧性的要求,针对汽车轻量化对高强韧铝合金压铸结构件的迫切需求以及大型压铸件无法进行热处理的特点,开发一款高性能无需热处理的压铸铝合金材料,使其强度、韧性及压铸性能均能满足汽车减震塔等结构件的需求,可直接在铸态下使用。

5、中国专利申请202010605109.3公开了一种高强高韧压铸铝合金材料及其制备方法,该合金包括si:3wt%-6wt%;mg:1.5wt%-3.0wt%;mn:0.2wt%-1.8wt%;cu<2.5%;fe<0.5wt%;ti:0.01wt%-0.2wt%;sr:0.005wt%-0.1wt%;zn<1.0wt%;y<0.8wt%;ce<0.5wt%;其余杂质的重量百分比之和控制在1.0wt%以下,余量为al。其中采用直流电弧等离子体法制备al-ti,al-y,al-ce和al-sr中间合金纳米粉状作为原料进行添加,与现有技术相比,本发明铝合金的硅含量大幅提高,铝液的流动性和铸造性能明显改善,延伸率明显提高,更加适合大型汽车零部件,例如减震塔、前后桥和前后纵梁等产品在4000t以上的压铸机压铸上。但是不适合用在新能源汽车上,因为该配方在其制备方法的作用下,得到的产品含氢量和针孔度多,延伸率低。

技术实现思路

1、本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种新能源汽车用非热处理高强韧压铸铝合金及其制备方法,所述的拉伸片试样抗拉强度大于300mpa,屈服强度大于120mpa,延伸率10-14%。

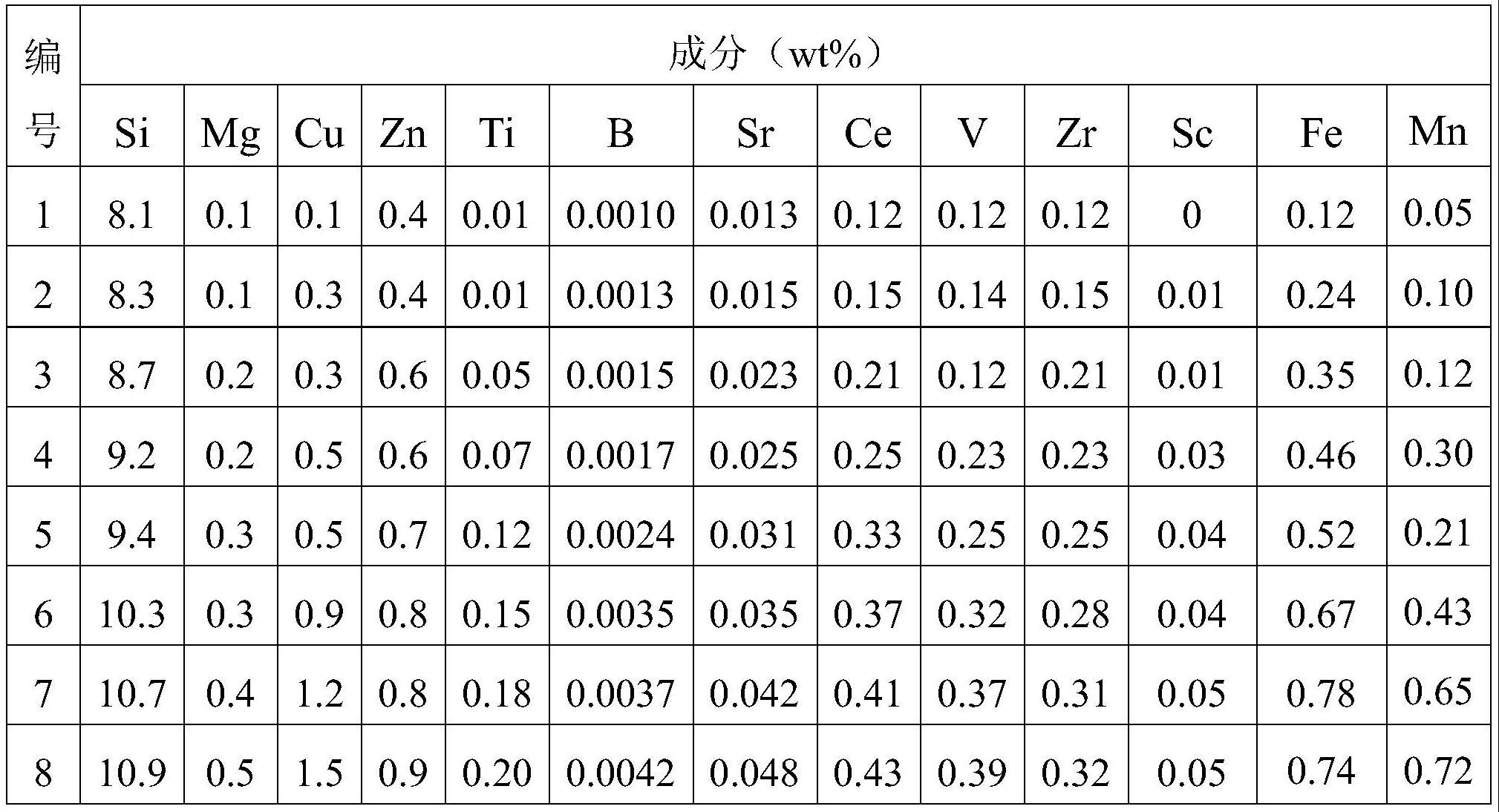

2、本发明的目的可以通过以下技术方案来实现:一种新能源汽车用非热处理高强韧压铸铝合金,该合金包括si:8wt%-11wt%;mg<0.5wt%;cu<2.0wt%;zn<1.0wt%;ti<0.2wt%;b<0.005wt%;sr<0.1wt%;ce<0.5wt%;v<0.5wt%;zr<0.5wt%;sc<0.05wt%;fe<1.0wt%;mn<1.0wt%;其余杂质的重量百分比之和控制在1.0wt%以下,余量为al。

3、所述的ti、c、b、sr、ce、sc和zr以中间相合金形式进行添加,采用al-ti-c-b、al-sr、al-ce、al-sc和al-zr中间合金,中间合金为平均颗粒尺寸为50以下的中间合金非晶粉。

4、所述的中间合金非晶粉通过以下方法获得:将熔炼好的母合金粉碎成适当大小的块状,装入特制的底部带有小孔的石英管内。将石英管在真空室固定好,石英管顶端与气压制动系统相连,底端距扎辊的距离一般为2-3mm。抽真空至10-3pa量级,充入氢气压力0.2~0.3mpa,调整扎辊转数为2200~2300r/min。启动高频感应电源,电流为18-20a,待合金完全熔化后,开启喷射开关,利用气压差使熔体喷射在扎辊上急冷形成条带,利用收集筒收集制成的条带样品。在该工作参数下,制备的条带样品厚度一般约为24-30μm,宽度约2mm。把甩带制备好的条带样品,在充满氩气的手套箱中,按照不锈钢球和条带样品比30∶1放入不锈钢球磨罐中,以2500-4000rpm的转速球磨48小时后,在手套箱中将粉体取出,从而得到al-ti-c-b、al-sr、al-ce、al-sc和al-zr中间合金非晶粉,平均颗粒尺寸小于50nm。这样的中间合金非晶粉体在熔炼时候加入铝液后,可以更精确控制加入的合金元素成分含量,使合金元素更快分散均匀,铝合金的含氢量和针孔度更少,其中al-ti-c-b中的掺杂b元素的tic、sr、ce、sc和zr可以更有效地细化铝基体和硅变质,ce、sc和zr引入多种第二相al4ce、al3sc、al3(sc1-xzrx)和mg2si、al2cu一起作为第二相强化,实现材料的强韧化。

5、本发明还提供一种新能源汽车用非热处理高强韧压铸铝合金的制备方法,包括以下步骤:

6、1)将高纯铝元素投入加热炉,加热至680℃,完全融化保温15min;

7、2)升温至780℃,加入si、mn、fe、zn、cu和v单质元素;

8、3)降温至750℃,加入到al-ti-c-b、al-sr、al-ce、al-sc和al-zr中间相合金非晶粉;

9、4)降温至720℃,加入纯mg金属材料;

10、5)原料全部熔化后,浇铸,得到铝合金铸件。

11、步骤(5)得到铝合金铸件在750℃再次融化并保温,保温时通入保护性气体与空气隔绝,然后注入压铸模具,模压得到3mm厚的拉伸片试样。

12、所述的压铸模具为模温机,预先保持温度在250~350℃,同时,压铸机配备保温料筒,压铸时,料筒温度保持在200-250℃,采用压射速度4m/s,熔融的铝合金铸件在20-40mpa压力下快速冷却成型;

13、所述的拉伸片试样抗拉强度大于300mpa,屈服强度大于120mpa,延伸率10-14%。

14、与现有技术相比,本发明具有以下优点:

15、1)al-ti-b-c中间合金中主要含有两种形核粒子:tib2粒子和掺b的tic粒子。在中间合金中,tib2粒子和tic粒子同时生成并相间分布,粒子的聚集程度明显降低,在基体上均匀分布。tic粒子掺杂少量b元素,使其形成稳定性较好的tibxcy粒子。能够为的形核提供更多有效的形核衬底,从而使合金得到高效的细化,因此中间合金对合金具有好的细化效果和抗衰退性。此外,合金中不含有过量的b元素,不会和变质sr元素发生反应,因此,al-ti-b-c中间合金的加入不影响变质剂对合金中共晶桂的变质效果。

16、2)ce和sr在析出si相前端形成了比较大的过冷,抑制了si的生长,从而细化si相。与此同时,稀土阻碍si相的生长能引起多重孪晶,si相增加的孪晶会让si相的大小发生较大的变化,使得板块状的si相变成了细小短棒状的共晶相,从而达到对si相的变质效果,提高铝合金的延伸率。

17、3)sc和zr添加到合金中,sc的强烈细化晶粒作用,同时,形成大量弥散、共格的次生al3sc和al3(sc1-xzrx)相质点,强烈地钉扎位错和亚晶界,造成强烈的亚结构强化作用。其本身对合金具有极为强烈的直接析出强化作用。这种强化作用是由于弥散、细小的第二相质点强烈钉扎位错阻碍位错的运动,使位错滑移所需切应力大大提高,从而引起合金的强化。

18、4)相对于直流电弧等离子体法制备的合金纳米粉体,由于离子体法是靠电弧放电蒸发制粉,由于不同的金属的沸点不一样,导致制备的合金纳米粉体成分跟预制体的成分存在差异,通过急冷甩带法结合高能球磨的方式制备的非晶合金粉体,完全解决这个问题,成分可以得到精确控制,同时制备的粉体粒度小于50nm,合金元素成分,更快分散,非晶粉体中含氢量更少,加入铝合金后,针孔度更少,引入的缺陷较少,有助于材料实现高延伸率。

- 还没有人留言评论。精彩留言会获得点赞!