一种难熔金属球形颗粒的制备方法与流程

1.本发明属于金属材料制备的技术领域,具体涉及一种难熔金属球形颗粒的制备方法。

背景技术:

2.难熔金属一般指熔点高于1650℃并有一定储量的金属(钨、钽、钼、铌、铪、铬、钒、锆和钛),也有将熔点高于锆熔点(1852℃)的金属称为难熔金属。这类金属的特点为熔点高、硬度大、抗蚀性强,多数能同碳、氮、硅、硼等生成高熔点、高硬度并具有良好化学稳定性的化合物。难熔金属球形颗粒具有非常广泛的用途,例如,钨球可以作为精细球磨材料,钽球可以作为医疗显影材料等。

3.难熔金属球形颗粒的制备也成为人们关注的重点。长期以来,人们主要采用传统的粉末冶金的方法或者机加工的方式生产难熔金属球形颗粒,但是,一颗一颗的生产方式速度慢且流程长,尤其对于粒径较小的难熔金属球形颗粒,生产效率更慢。

4.爆炸丝法是在一定的介质或者真空中,对丝导体施加高电压瞬间产生强大的脉冲电流,使丝导体短时间内熔化、气化、膨胀,发生爆炸。其爆炸产物在爆炸冲击波的作用下高速向四周溅射,冷却后形成纳米粉末。电爆炸金属丝作为金属纳米粉体制备方法之一,具有设备体积小,能耗低,产量大的特点。基于传统电爆炸金属丝设备制备的金属纳米粉体具有粒径分布广,大颗粒较多等缺点;以及在高压下,金属材质的反应腔壁也容易被气化形成金属蒸汽,造成对金属纳米粉的污染的问题,发明人自主研发了一款用电爆法制备金属纳米粉的设备,提交了专利号为201611091102.4和201611141279.0专利申请并已获得授权。

5.在发明人在自主研发了用电爆法制备金属纳米粉的设备的基础上,申请人进一步思考,是否能将该设备用于生产难熔金属球形颗粒?以解决目前金属难熔球形颗粒生产效率低下的问题?

技术实现要素:

6.(一)要解决的技术问题

7.为了解决现有技术的上述问题,本发明提供了难熔金属球形颗粒的制备方法,该制备方法突破了传统的制粉原理,制备效率高。

8.(二)技术方案

9.为了达到上述目的,本发明采用的主要技术方案包括:

10.一种难熔金属球形颗粒的制备方法,包括电爆制粉步骤和筛分步骤,其中:

11.电爆粉步骤:借助金属粉制备设备,将难熔金属丝材进行电爆,制备出包含难熔金属球形颗粒的难熔金属粉末;

12.筛分步骤:对电爆粉步骤制得的包含难熔金属球形颗粒的难熔金属粉末进行筛分处理,得到难熔金属球形颗粒。

13.进一步地,电爆制粉步骤包括下述步骤:

14.s1:装丝:将难熔金属丝材装入金属粉制备设备中;

15.s2:设置一次丝爆长度,密封设备;

16.s3:其他参数设置:设置电压、风机转速、电爆频率和环境温度;

17.s4:设备启动:启动金属粉制备设备,进行难熔金属丝材电爆,制得包含难熔金属球形颗粒的难熔金属粉末;

18.s5:取粉:电爆完成后,关闭电源,取出包含难熔金属球形颗粒的难熔金属粉末,待进行筛分处理;

19.筛分步骤包括下述步骤:

20.用圆孔筛对步骤s5的包含难熔金属球形颗粒的难熔金属粉末进行筛分,得到难熔金属球形颗粒。

21.进一步地,步骤s1中,所述难熔金属丝材为钨金属丝材、钼金属丝材、钽金属丝材或铌金属丝材,所述难熔金属丝材的直径为0.4-0.5mm。

22.进一步地,步骤s2中,一次丝爆长度为10-18mm。

23.进一步地,步骤s3中,电压为18-30kv,风机转速为1200r/min,电爆频率为2s/次,环境温度为15-18℃。

24.进一步地,步骤s2的参数设置后,还依次包括抽真空和充入惰性气体步骤。

25.进一步地,抽真空步骤中,抽真空度至-0.1mpa;

26.充入惰性气体步骤中,充入惰性气体至压强为0.1-0.15mpa。

27.进一步地,所述惰性气体为氩气,所述氩气的纯度大于99.999%。

28.进一步地,在筛分步骤中:

29.先采用孔径为1mm的圆孔筛对步骤s5的包含难熔金属球形颗粒的难熔金属粉末进行筛分,得到粒径为1mm及以下的难熔金属球形颗粒;

30.再采用孔径0.2mm的圆孔筛对粒径1mm及以下的难熔金属球形颗粒进行筛分,得到粒径为0.2mm-1mm的难熔金属球形颗粒。

31.(三)有益效果

32.本发明的有益效果是:

33.(1)本发明利用金属粉制备设备,制备出了粒径0.2-1mm的难熔金属球形颗粒,解决了传统制备方法中一粒一粒制备的效率低的问题。

34.(2)本发明通过调整电压、丝长等参数,使原来雾化形成液滴的制粉原理,转变成丝材液化后分段熔断,熔断部分在表面张力作用下形成球形颗粒的制粉原理,从而能够制备超过丝材直径的球形颗粒。相对于金属纳米颗粒的制备来说,从制粉原理上进行了突破。

35.(3)本发明的制备方法简单、重复性好。

附图说明

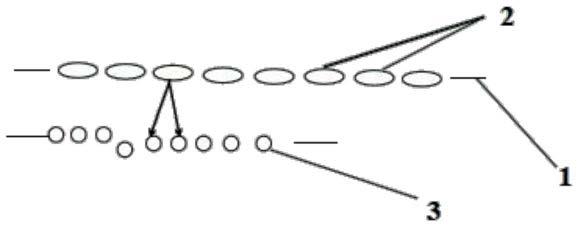

36.图1是本发明难熔金属球形颗粒的制备原理图;

37.图2是纳米金属粉的制备原理图;

38.图3是本发明的制备方法制备出的钽球形颗粒图。

39.附图中标记如下:

40.1、金属丝材,2、液滴,3、球形颗粒,4、雾滴

具体实施方式

41.为了更好的解释本发明,以便于理解,下面通过具体实施方式,对本发明作详细描述。

42.一种难熔金属球形颗粒的制备方法,包括电爆制粉步骤和筛分步骤,其中:

43.电爆粉步骤:借助金属粉制备设备,将难熔金属丝材进行电爆,制备出包含难熔金属球形颗粒的难熔金属粉末;

44.筛分步骤:对电爆粉步骤制得的包含难熔金属球形颗粒的难熔金属粉末进行筛分处理,得到难熔金属球形颗粒。

45.进一步地,电爆制粉步骤包括下述步骤:

46.s1:装丝:将难熔金属丝材装入金属粉制备设备中;

47.s2:设置一次丝爆长度,密封设备;

48.s3:其他参数设置:设置电压、风机转速、电爆频率和环境温度;

49.s4:设备启动:启动金属粉制备设备,进行难熔金属丝材电爆,制得包含难熔金属球形颗粒的难熔金属粉末;

50.s5:取粉:电爆完成后,关闭电源,取出包含难熔金属球形颗粒的难熔金属粉末,待进行筛分处理;

51.筛分步骤包括下述步骤:

52.用圆孔筛对步骤s5的包含难熔金属球形颗粒的难熔金属粉末进行筛分,得到难熔金属球形颗粒。

53.本发明的制备方法简单,重复性好。利用金属粉制备设备,制备出了粒径0.2-1mm的难熔金属球形颗粒,解决了传统制备方法中一粒一粒制备的效率低的问题。

54.进一步地,步骤s1中,所述难熔金属丝材为钨金属丝材、钼金属丝材、钽金属丝材或铌金属丝材,所述难熔金属丝材的直径为0.4-0.5mm。

55.优先钨、钼、钽和铌金属丝材,也可适用于钒、锆、铼和铪等稀有难熔金属。

56.选用直径为0.4-0.5mm的难熔金属丝材,主要是因为:直径大于该范围上限时,会存在雾化不完全的问题,导致形成断丝;而直径小于该范围时,也即直径太细时的丝材生产的粉末粒径太细,0.1um以上的颗粒占比太少。

57.进一步地,步骤s2中,一次丝爆长度为10-18mm。当丝爆长度大于设定值的范围,则会形成大量断丝,造成丝爆不完全;当丝爆长度小于范围,则丝材发生雾化,产生的是粒径较小的粉末。

58.进一步地,步骤s3中,电压为18-30kv,风机转速为1200r/min,电爆频率为2s/次,环境温度为15-18℃。当电压大于设定范围时,丝材发生雾化,产生的是粒径较小的粉末,不能形成颗粒;当电压小于设定范围时,则会形成大量断丝,造成丝爆不完全。

59.本发明通过调整电压、丝长等参数,使原来雾化形成液滴的制粉原理,转变成丝材液化后分段熔断,熔断部分在表面张力作用下形成球形颗粒的制粉原理,从而能够制备超过丝材直径的球形颗粒。相对于金属纳米颗粒的制备来说,从制粉原理上进行了突破。

60.进一步地,步骤s2的参数设置后,还依次包括抽真空和充入惰性气体步骤。

61.抽真空是为了减少氧含量,使氧含量降低至非常低的水平。如果不抽真空,直接充入惰性气体,不能达到所需的氧含量要求。

0.1mpa,再充入纯度大于99.999%的氩气至至压强为0.15mpa;

88.s3:其他参数设置:设置电压为30kv、风机转速为1200r/min、电爆频率为2s/次和环境温度为18℃;

89.s4:设备启动:启动金属粉制备设备,进行难熔金属丝材电爆,制得包含难熔金属球形颗粒的难熔金属粉末;

90.s5:取粉:电爆完成后,关闭电源,排空氩气,取出包含难熔金属球形颗粒的难熔金属粉末,待进行筛分处理;

91.筛分步骤包括下述步骤:

92.先采用孔径为1mm的圆孔筛对步骤s5的包含难熔金属球形颗粒的难熔金属粉末进行筛分,得到粒径为1mm及以下的难熔金属球形颗粒;

93.再采用孔径0.2mm的圆孔筛对粒径1mm及以下的难熔金属球形颗粒进行筛分,得到粒径为0.2mm-1mm的难熔钽金属球形颗粒(如图3所示,球形颗粒3即为本实施例制备出来的难熔钽金属球形颗粒)。

94.实施例3

95.一种难熔金属球形颗粒的制备方法,包括电爆制粉步骤和筛分步骤,其中:

96.电爆制粉步骤包括下述步骤:

97.s1:装丝:将直径为0.45mm的钼金属丝材装入金属粉制备设备中;

98.s2:设置一次丝爆长度为14mm,密封设备;然后设备进行抽真空至真空度至-0.1mpa,再充入纯度大于99.999%的氩气至至压强为0.12mpa;

99.s3:其他参数设置:设置电压为25kv、风机转速为1200r/min、电爆频率为2s/次和环境温度为16℃;

100.s4:设备启动:启动金属粉制备设备,进行难熔金属丝材电爆,制得包含难熔金属球形颗粒的难熔金属粉末;

101.s5:取粉:电爆完成后,关闭电源,排空氩气,取出包含难熔金属球形颗粒的难熔金属粉末,待进行筛分处理;

102.筛分包括下述步骤:

103.先采用孔径为1mm的圆孔筛对步骤s5的包含难熔金属球形颗粒的难熔金属粉末进行筛分,得到粒径为1mm及以下的难熔金属球形颗粒;

104.再采用孔径0.2mm的圆孔筛对粒径1mm及以下的难熔金属球形颗粒进行筛分,得到粒径为0.2mm-1mm的难熔钼金属球形颗粒。

105.现结合附图对本发明的制备原理进行说明。其中:

106.图1是本发明难熔金属球形颗粒的制备原理图;

107.图2是纳米金属粉的制备原理图。

108.结合图1和图2对比来看,图1中椭圆是代表金属丝材1从某些位置熔断形成一段一段的液滴2,液滴2在表面张力作用下形成球形液珠,冷却后形成球形颗粒3;图2中椭圆里是金属丝材1完全雾化后形成远小于丝材直径的纳米金属粉形成的雾滴4。通过分析,采用电爆炸难熔金属丝材的方法,将一定直径的金属丝通高压电,金属丝在高压电作用下瞬间雾化形成较大的液滴(直径0.2mm-1mm),该液滴在表面张力作用下形成球体,冷却后形成球形颗粒。这主要是基于采用0.4-0.5mm的难熔金属丝材,通过调整电压、丝长等参数,使原来雾

化形成液滴的制粉原理,转变成丝材液化后分段熔断,熔断部分在表面张力作用下形成球形颗粒的制粉原理。从而能够制备超过丝材直径的球形颗粒,从制粉原理上进行了突破和创新。

109.通过本发明的制备方法:

110.(1)本发明利用金属粉制备设备,制备出了粒径0.2-1mm的难熔金属球形颗粒,解决了传统制备方法中一粒一粒制备的效率低的问题。

111.(2)本发明通过调整电压、丝长等参数,使原来雾化形成液滴的制粉原理,转变成丝材液化后分段熔断,熔断部分在表面张力作用下形成球形颗粒的制粉原理,从而能够制备超过丝材直径的球形颗粒。相对于金属纳米颗粒的制备来说,从制粉原理上进行了突破。

112.(3)本发明的制备方法简单、重复性好。

113.最后应说明的是:以上所述的各实施例仅用于说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或全部技术特征进行等同替换;而这些修改或替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1