掺杂化成盐的混合浆料制备铝电解电容器阳极箔的方法

1.本发明涉及铝电解电容器阳极铝箔的制备方法,尤其涉及一种掺杂化成盐的混合浆料制备铝电解电容器阳极箔的方法。

背景技术:

2.现在国内铝电解电容器的阳极铝箔大多采用的是腐蚀箔,个别的产品会采用烧结箔。日本企业东洋铝株式会社最早在2008年在国内申请的专利 zl2008801287834.4,用于铝电解电容器的电极材料和制造该电极材料的方法。这种在铝箔基体上烧结膜的方式制作出来的阳极箔具有较高的静电容量;同时制造过程中不需要使用具有很强的环境破坏能力的无机酸溶液,而且这些酸在腐蚀箔残留的处理也影响企业的生产成本。

3.然而在制作过程中发现,日本东洋铝株式会社的这种烧结阳极箔在进行阳极化,也就是通常所述的化成工艺时,由于烧结膜的内部比表面积相对较小,且还具有很多凸起和尖刺,造成阳极氧化过程,也就是化成过程后烧结箔的静电容相对较低,同时也给化成带来了极大的阻力。

4.有鉴于此,本发明提出以种地成本、不对化成溶液产生影响的一种掺杂化成盐的混合浆料制备铝电解电容器阳极箔的方法。

技术实现要素:

5.本发明的目的在于提供一种掺杂化成盐的混合浆料制备铝电解电容器阳极箔的方法,是一种绿色环保、低成本、静电容量高、并且化成质量好的先进烧结箔生产方法,主要解决的技术问题是克服现有技术的不足。

6.为解决上述技术问题,本发明提出的技术方案为:一种掺杂化成盐的混合浆料制备铝电解电容器阳极箔的方法,包括以下步骤:

7.(1)取去氧化后的微米级铝粉或者铝合金粉掺杂化成盐后,与粘黏剂混合,得浆料;

8.(2)将浆料均匀的涂覆在铝箔表面;

9.(3)将表面涂覆浆料的铝箔置于烧结炉内,在550-650℃的温度下烧结,得烧结箔;

10.(4)将得到的烧结箔置于化成液中进行化成,得阳极箔。

11.步骤(1)中,微米级铝粉或者铝合金粉的颗粒大小为2-40μm,优选为5-20μm。

12.步骤(1)中,取铝粉或者铝合金粉在保护性气氛下进行研磨,研磨至所述铝粉或者铝合金粉的颗粒粒径大小为2-40μm,获得微米级铝粉或者铝合金粉,然后在真空条件下或者在惰性气体保护下退火1-4小时,使粉末去氧化。优选地,退火的温度为350-400℃。具体的退火方法可以参考黄培云的《粉末冶金原理》。

13.步骤(1)中,铝粉/铝合金粉、化成盐与粘黏剂的质量比例为2:1:1~17:1:1。所述化成盐包括硼酸、五硼酸铵、己二酸铵和草酸中的一种或者两种以上的组合。所述粘黏剂包括聚偏氟乙烯(pvdf)、聚丙烯酸(paa)、聚四氟乙烯(ptfe) 和及聚乙烯醇(pva)中的一种或

者两种以上的组合。

14.步骤(3)中,在铝箔基体上烧结后的膜厚在20-200μm之间,烧结后的烧结膜的孔隙率在10%-30%之间。

15.步骤(4)中,化成的电流为3a/dm

2-6a/dm2,时间为5-20min。化成液包括硼酸体系化成液、己二酸铵体系化成液或草酸体系化成液。在硼酸体系化成液中,化成电压200-500v;在草酸体系化成液中,化成电压30-80v;己二酸铵体系化成液中,化成电压80-100v。本发明中,可根据需求进行2-3次甚至是多次化成,每次化成的时间、电流和化成液均相同。

16.本发明具有以下优点:

17.1.本发明在配置浆料时加入可分解的化成盐或者化成酸,在烧结过程中受热分解成相应的盐、水和无污染气体,在烧结膜内部产生足够的空隙,同时促进空隙的均匀分布,从而提高铝电解电容器阳极箔的比表面积,在化成的时候电流分布均匀,从而使得在烧结膜上形成的氧化膜比较均匀,提高了烧结膜的比电容和质量,增加阳极箔的容量。

附图说明

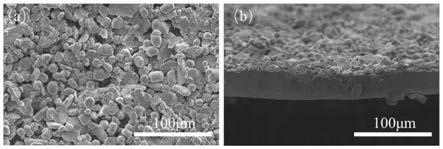

18.图1为实施例1中阳极箔的表面形貌图和截面形貌图;

19.图2为对比例1中没有掺杂化成盐的表面和截面形貌图。

20.具体实施方法

21.下面结合具体实施例进一步详细描述本发明的技术方案。

22.为了便于本发明的理解,下文将结合较佳的实施例对本发明作更全面、细致地描述,但本发明的保护范围不限于以下具体的实施例。

23.除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解的含义相同。本文中所使用的专业术语只是为了更好地描述具体实施例的目的,并不是旨在限制本发明的保护范围。

24.硼酸体系化成液:质量分数为50%~150%的硼酸水溶液。

25.己二酸铵体系化成液:质量分数为50%~100%的己二酸铵水溶液。

26.草酸体系化成液:质量分数为30%~80%的草酸水溶液。

27.实施例1

28.(1)浆料制备

29.1)在保护性气氛下,湿度rh在10-30,将铝粉或者铝合金粉放在玛瑙研钵内研磨,研磨至粉末颗粒的平均粒径为2-20微米范围内,获得微米级铝粉或者铝合金粉。研磨的时候铝粉或者铝合金粉的填充率在20%-30%之间,每分钟研磨体碰撞的次数为20-40次。

30.2)粉末去氧化:将步骤1)的微米级铝粉或者铝合金粉在真空条件下退火4 小时。

31.3)将10质量份的五硼酸铵倒入到90质量份的铝粉中,在加入10质量份的聚偏氟乙烯(pvdf)混合均匀,加入适量n-甲基吡咯烷酮,磁力搅拌8小时,成均匀的浆料。

32.(2)涂布:将步骤(1)得到的浆料均匀的涂覆在铝箔基体上,双面涂覆,厚度为200μm。

33.(3)将表面涂覆浆料的铝箔置于烧结炉内,在650℃的温度下烧结,得烧结箔。由于采用了树脂粘合剂,烧结的时候需要先进行除pvdf,在烧结的时候先将温度升高到300-400℃,保温1-5小时,先将pvdf和溶剂等分解或者挥发,然后再将温度升高到560-660℃,烧结

3-10小时。

34.(4)将得到的烧结箔置于化成液中进行化成,得阳极箔。

35.将烧结箔在相应的化成液中进行化成,化成的电流为3a/dm

2-6a/dm2,时间为5-20min。化成液可以采用硼酸体系化成液、己二酸铵体系化成液或草酸体系化成液。在130g/l的硼酸体系化成液中,化成电压200-500v;在50g/l草酸体系化成液中,化成电压30-80v;在100g/l的己二酸铵体系化成液中,化成电压80-100v。

36.在本实施例中,铝粉和铝合金粉颗粒的平均粒径为2-20微米,轧制在铝箔基体上的厚度为10-100微米之间。制备出来的阳极箔的表面和截面形貌如图1 所示。

37.实施例2

38.(1)浆料制备

39.1)在保护性气氛下,湿度rh在10-30,将铝粉或者铝合金粉放在玛瑙研钵内研磨,研磨至粉末颗粒的平均粒径为2-20微米,获得微米级铝粉或者铝合金粉。研磨的时候铝粉或者铝合金粉的填充率在20%-30%之间,每分钟研磨体碰撞的次数为20-40次。

40.2)粉末去氧化:将步骤1)的微米级铝粉或者铝合金粉在真空条件下退火4 小时。

41.3)将10质量份的硼酸倒入到90质量份的铝粉中,在加入10质量份的聚偏氟乙烯(pvdf)混合均匀,加入适量n-甲基吡咯烷酮,磁力搅拌8小时,成均匀的浆料。

42.(2)涂布,将步骤(1)得到的浆料均匀的涂覆在铝箔基体上,双面涂覆,厚度为200μm。

43.(3)将表面涂覆浆料的铝箔置于烧结炉内,在650℃的温度下烧结,得烧结箔。由于采用了树脂粘合剂,烧结的时候需要先进行除pvdf,在烧结的时候先将温度升高到300-400℃,保温1-5小时,先将pvdf和溶剂等分解或者挥发,然后再将温度升高到560-660℃,烧结3-10小时。

44.(4)将得到的烧结箔置于化成液中进行化成,得阳极箔。

45.将烧结箔在相应的化成液中进行化成,化成的电流为3a/dm

2-6a/dm2,时间为5-20min。化成液可以采用硼酸体系化成液、己二酸铵体系化成液或草酸体系化成液。在130g/l硼酸体系化成液中,化成电压200-500v;在50g/l草酸体系化成液中,化成电压30-80v;在100g/l己二酸铵体系化成液中,化成电压 80-100v。

46.在本实施例中,铝粉和铝合金粉颗粒的平均粒径为2-20微米,轧制在铝箔基体上的厚度为10-100微米之间。制备出来的阳极箔的表面和截面形貌和实施例1相同。

47.实施例3

48.(1)浆料制备

49.1)在保护性气氛下,湿度rh在10-30,将铝粉或者铝合金粉放在玛瑙研钵内研磨,研磨至粉末颗粒的平均粒径为2-20微米,获得微米级铝粉或者铝合金粉。研磨的时候铝粉或者铝合金粉的填充率在20%-30%之间,每分钟研磨体碰撞的次数为20-40次。

50.2)粉末去氧化:将步骤1)的微米级铝粉或者铝合金粉在真空条件下退火4 小时。

51.3)将10质量份的己二酸铵倒入到90质量份的铝粉中,在加入10质量份的聚偏氟乙烯(pvdf)混合均匀,加入适量n-甲基吡咯烷酮,磁力搅拌8小时,成均匀的浆料。

52.(2)涂布,将步骤(1)得到的浆料均匀的涂覆在铝箔基体上,双面涂覆,厚度为200μm。

53.(3)将表面涂覆浆料的铝箔置于烧结炉内,在650℃的温度下烧结,得烧结箔。由于采用了树脂粘合剂,烧结的时候需要先进行除pvdf,在烧结的时候先将温度升高到300-400℃,保温1-5小时,先将pvdf和溶剂等分解或者挥发,然后再将温度升高到560-660℃,烧结3-10小时。

54.(4)将得到的烧结箔置于化成液中进行化成,得阳极箔。

55.将烧结箔在相应的化成液中进行化成,化成的电流为3a/dm

2-6a/dm2,时间为5-20min。化成液可以采用硼酸体系化成液、己二酸铵体系化成液或草酸体系化成液。在130g/l硼酸体系化成液中,,化成电压200-500v;在50g/l草酸体系化成液中,化成电压30-80v;在100g/l己二酸铵体系化成液中,化成电压80-100v。

56.在本实施例中,铝粉和铝合金粉颗粒的平均粒径为2-20微米,轧制在铝箔基体上的厚度为10-100微米之间。制备出来的阳极箔的表面和截面形貌和实施例1相同。

57.对比例1

58.对比例1与实施例1不同的是:混合浆料没有掺杂化成盐,其他的步骤都一样。对比例1制备出来的阳极箔的表面和截面形貌如图2所示。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1