一种运煤专线用腐蚀钢轨及其制造方法与流程

1.本发明涉及冶金及金属材料领域,尤其涉及一种运煤专线用腐蚀钢轨及其制造方法。

背景技术:

2.钢轨暴露在不同的环境中会发生不同的腐蚀情况,在干燥、风沙、潮湿、闷热的地区,钢轨的腐蚀状态各不一样。我国幅员辽阔,气候条件和工业发展程度各不一样,因此,腐蚀的情况也不同。自然环境中的水、空气、酸、碱、盐、各类污染物等都是引起金属腐蚀的重要条件。目前我国运煤专线站场用钢轨腐蚀严重,列车所装载的煤中含有较多的水,装车后,煤中的水分因重力作用逐渐下渗,不断由列车缝隙流出,致使钢轨始终处于水浸状态,由于装卸煤摩擦或其他原因导致的钢轨表面氧化膜缺损,局部露出金属基面,加快钢轨的腐蚀。另外还有大量的微粒悬浮物,煤泥在浮选时需要加入一定量的浮选剂,如煤油、柴油、脂肪醇、脂肪酸等,煤残留水分中含有一定量的杂质ph值在 6.6~7.29之间变化,混有杂质的水会进一步加剧钢轨的腐蚀。

3.目前在提高钢轨的强度及耐蚀性上,还没有相对较成熟的、完全可以工业化的材料品种和应用技术。本发明基于这个目的开发铁道用耐腐蚀钢轨。

技术实现要素:

4.为了解决上述技术问题,本发明的目的是提供一种运煤专线用腐蚀钢轨及其制造方法。

5.为解决上述技术问题,本发明采用如下技术方案:

6.一种运煤专线用腐蚀钢轨,其化学成分按重量百分比包括:c:0.58%~0.66%、 si:0.38%~0.45%、mn:0.75%~0.85%、cu:0.50%~0.60%、cr:0.15%~0.30%、 ni:0.25%~0.35%、p:0.015%~0.035%,其余为fe及不可避免的杂质。

7.进一步的,其化学成分按重量百分比包括:c:0.65%、si:0.41%、mn:0.81%、 cu:0.59%、cr:0.24%、ni:0.32%、p:0.016%,其余为fe及不可避免的杂质。

8.进一步的,其化学成分按重量百分比包括:c:0.60%、si:0.41%、mn:0.82%、 cu:0.50%、cr:0.30%、ni:0.29%、p:0.016%,其余为fe及不可避免的杂质。

9.进一步的,其化学成分按重量百分比包括:c:0.66%、si:0.45%、mn:0.81%、 cu:0.59%、cr:0.24%、ni:0.30%、p:0.016%,其余为fe及不可避免的杂质。

10.一种运煤专线用腐蚀钢轨的制造方法,包括:

11.1)、转炉生产

12.为保证产品质量及对成品成分的精确控制,供转炉铁水要求:按质量百分数磷含量小于等于0.15%,硫含量小于等于0.04%;在转炉冶炼过程中加入造渣辅料,出钢过程中根据成品成分要求加入硅铁、硅锰和铝硅锰进行脱氧合金化;

13.2)、lf、vd炉生产

14.根据生产低氧钢要求,lf采用中等碱度、强还原性精炼渣处理钢水,深真空时间15~20/min;深真空度7~9/kpa软吹时间18~22/min,vd后温度 1536~1546/℃;

15.3)、连铸生产

16.连铸生产中过热度控制在15~30℃之间,拉速在0.6m/min-0.7m/min之间;

17.4)、钢轨轧制

18.严格控制钢坯的加热温度和加热时间,钢坯出炉温度为1080℃~1160℃,合理选定除鳞压力,确保每支坯料都得到有效除鳞;开轧温度控制在1080℃~ 1160℃,终轧温度控制在930℃~960℃。

19.与现有技术相比,本发明的有益技术效果:

20.本发明以热轧状态交货的钢轨布氏硬度:260~300(hbw),抗拉强度≥880 (rm/mpa),延伸率≥10%,在循环水加速腐蚀实验条件下,腐蚀性能为u71mn 钢轨的140%以上。

具体实施方式

21.一种运煤专线用腐蚀钢轨的制造方法,包括:铁水预处理—转炉冶炼—lf 精炼—vd真空处理—连铸—缓冷—加热—轧制—矫直—探伤—检查—加工—入库。

22.具体的工艺参数控制如下:

23.1、转炉生产

24.转炉冶炼时根据实际情况加入白灰,白云石,铁皮,出钢过程中加入矽锰,铝锰钛。

25.转炉终点钢水的碳含量、磷含量(质量百分数)及出钢温度如表1所示。

26.表1转炉出钢的成分及温度

[0027] 出钢温度℃拉碳含量%出钢磷含量%最小值16050.040.010最大值16600.120.07平均值16350.070.13

[0028]

2、lf及vd炉生产

[0029]

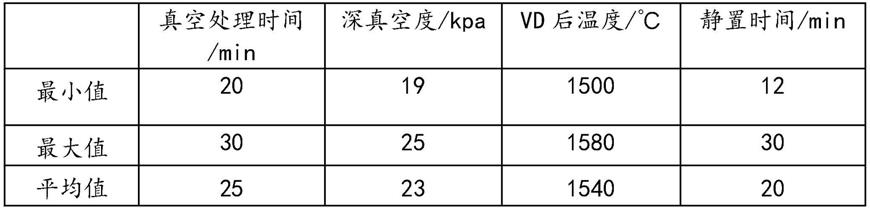

lf炉精炼根据钢水成分及温度变化进行加辅料造渣,加合金进行微调和升温操作。加入白灰,萤石,矾土,电石,合金根据精炼就位成分进行微调锰铁、硅铁,钢水温度与处理时间见表2,根据vd炉温控制真空处理时间,真空深度, vd后温度,静置时间见表3。

[0030]

表2精炼lf炉温度控制

[0031] 精炼就位温度℃精炼离位温度℃精炼处理时间min最小值1522161325最大值1598165058平均值1560162639

[0032]

表3精炼vd炉温度控制

[0033][0034]

3、连铸生产

[0035]

连铸生产中过热度控制在19-30℃之间,拉速在0.60m/min-0.70m/min之间,钢坯规格为280mm

×

380mm。

[0036]

4、钢轨轧制

[0037]

严格控制钢坯的加热温度和加热时间,钢坯出炉温度为1080℃~1160℃,加热段温度1100℃~1300℃,均热段温度1100℃~1280℃,同时保证钢坯加热温度均匀。合理选定除鳞压力,确保每支坯料都得到有效除鳞。开轧温度控制在1080℃~1160℃。加热工艺如下:

[0038]

表4钢坯加热工艺

[0039][0040]

钢坯表面必须经高压水除鳞;开轧温度(以bd1第二道次为主)控制在 1060℃~1130℃;钢轨矫直温度不得超过60℃,经矫直后的钢轨应平直,不得有波浪弯,硬弯和明显的扭曲,且只允许辊矫一次;钢轨要求逐支进行超声波探伤检验。钢轨全长应连续进行超声波探伤检查,不应有超过φ2.0mm人工缺陷当量的缺陷。

[0041]

实施例1:

[0042]

成品钢化学成分:

[0043]

表5钢轨化学成分%

[0044]

成分csimncupcrni 0.650.410.810.590.0160.240.22

[0045]

钢轨性能:组织为珠光体+微量铁素体;踏面硬度288hb;力学性能为:抗拉强度rm为1003mpa,延伸率a为12.5%。根据钢轨始终处于水浸状态,采用旋转挂片法按照国标gb/t18175-2000进行腐蚀试验,耐腐蚀性能为热轧u71mn 钢轨的142%。

[0046]

实施例2:

[0047]

成品钢化学成分:

[0048]

表6钢轨化学成分%

[0049]

成分csimncupcrni

ꢀ

0.600.410.820.500.0160.300.29

[0050]

钢轨性能:组织为珠光体+微量铁素体;踏面硬度284hb;力学性能为:抗拉强度rm为962mpa,延伸率a为12%。根据钢轨始终处于水浸状态,采用旋转挂片法按照国标gb/t18175-2000进行腐蚀试验,耐腐蚀性能为热轧u71mn钢轨的159%。

[0051]

实施例3:

[0052]

成品钢化学成分:

[0053]

表9钢轨化学成分%

[0054]

成分csimncupcrni 0.660.450.810.590.0160.240.30

[0055]

钢轨性能:组织为珠光体;踏面硬度290hb;力学性能为:抗拉强度rm为 1030mpa,延伸率a为10%。根据钢轨始终处于水浸状态,采用旋转挂片法按照国标gb/t18175-2000进行腐蚀试验,耐腐蚀性能为热轧u71mn钢轨的151%。

[0056]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1