一种高精度异型结构金属注射手表配件卡勾的生产工艺的制作方法

一种高精度异型结构金属注射手表配件卡勾的生产工艺

【技术领域】

1.本发明属于连接器技术领域,特别是涉及一种高精度异型结构金属注射 手表配件卡勾的生产工艺。

背景技术:

2.mim工艺适用于大批量生产形状复杂,高精密度的产品。有些产品结构 复杂(如:内部倒扣、螺牙孔等),模具无法完全成型,需采用后工艺加工无 法成型部分(如:cnc),后加工会造成二次加工公差及高昂成本。部分产品 尺寸过小,造成后工艺也无法实现。

3.目前,有一款手表配件卡勾零件,其卡勾台阶精度要求控制在0.01mm 以内,采用现有技术中的注射成型工艺与烧结工艺,由于注射成型本身就存 在注射压力不稳定的现象,导致注射成型后的产品本身尺寸精度容易出现波 动,无法保障同批次中的每一个产品达到精度要求;另外,在烧结过程中, 不确定性因素较多,严重影响了产品的致密性,容易出现变形导致尺寸不稳 定或产品强度达不到要求。

4.因此,需要提供一种新的高精度异型结构金属注射手表配件卡勾的生产 工艺来解决上述问题。

技术实现要素:

5.本发明的主要目的在于提供一种高精度异型结构金属注射手表配件卡 勾的生产工艺,实现了复杂精密结构的成型,产品精度能够控制在0.01mm 以内,产品尺寸更稳定。

6.本发明通过如下技术方案实现上述目的:一种高精度异型结构金属注射 手表配件卡勾的生产工艺,其包括以下步骤:

7.s1)注射成型:利用注射成型工艺在注射机种成型出卡勾坯件;

8.s2)产品分类:利用注射机内对每一模注射过程的压力监控曲线图,对 压力监控曲线图的波动率进行分析,将波动率超过设定值的对应模注射出来 的卡勾坯件剔除掉;

9.s3)脱脂烧结:

10.s31)将满足设定波动率出来的卡勾坯件放入载具中,然后将所述载具 放入烧结炉中;

11.32)负压脱脂:

12.321)将烧结炉在75~85min内均匀升温至230~250℃,保持该温度 45~55min,同时烧结炉内通入氮气保护,流量控制在38~42l/min;

13.322)烧结炉继续在90~110min内均匀升温至370~390℃,保持该温度 55~65min,并保持氮气保护;

14.323)烧结炉继续在65~75min内均匀升温至470~490℃,保持该温度 55~65min,并保持氮气保护;

15.324)烧结炉继续在55~65min内均匀升温至590~610℃,保持该温度 85~95min,并保持氮气保护;

16.325)烧结炉继续在60min内均匀升温至690~710℃,保持该温度30min, 并保持氮气保护;

17.326)烧结炉继续在35~45min内均匀升温至790~810℃,在升温过程中 保持氮气保护;

18.33)真空内烧:

19.331)保持烧结炉内温度790~810℃,保温25~35min,同时停止氮气输 入;

20.332)烧结炉继续在65~75min内均匀升温至1090~1110℃,保持该温度 55~65min;

21.34)分压烧结:

22.341)继续将烧结炉的温度在110~130min内均匀上升至1275~1295℃, 同时给烧结炉内加压,保持压力为10~12kpa,并输入氩气保护,流量控制 在38~42l/min;

23.342)保持烧结炉温度1275~1295℃,保温170~190min;

24.343)烧结炉在110~130min内均匀降温至790~810℃,保持氩气输入和 炉内压力值;

25.35)强制冷却:将烧结炉在55~65min内降温至60℃,炉内压力上升至 84~88kpa。

26.进一步的,所述载具包括底板、设置在所述底板上且围挡形成一个容置 空间的四周围挡板、设置在所述容置空间内且承载卡勾坯件的载板、以及盖 合在所述四周围挡板上且封闭所述容置空间的盖板。

27.进一步的,所述烧结炉包括整体呈圆筒状的外筒、设置在所述外筒内的 保温筒、设置在所述保温筒内部空间的承载支架、位于所述保温筒内且环绕 所述承载支架分布的若干加热模组、密封所述外筒的密封控制门,所述加热 模组沿所述保温筒轴向分布。

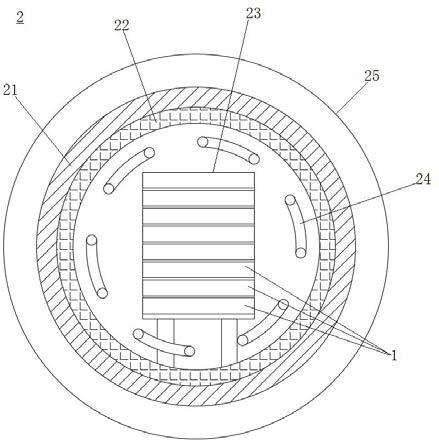

28.进一步的,所述承载支架上设置有若干层支撑单元,每层所述支撑单元 上插入放置有一个所述载具。

29.与现有技术相比,本发明一种高精度异型结构金属注射手表配件卡勾的 生产工艺的有益效果在于:采用高精密注射成型模具注塑成型,保证了复杂 结构的实现,替代现挤压、线割等加工工序,减少了制程步骤,提高了生产 效率;通过对注射成型后的产品利用注射机的压力变化监控曲线对产品进行 分类筛选,挑选出压力变化监控曲线的波动率在设定范围内的成型产品进入 后续的生产制程,为实现产品的高精度尺寸奠定了重要基础;通过采用高精 密烧结工艺,设计带有围挡和盖板的载具承载产品进入烧结炉,大大降低了 烧结过程中产品受到污染的风险,为保持烧结过程中产品尺寸的稳定性提供 了保障;通过脱脂阶段和烧结阶段的高温设计以及时长设计,提高了产品致 密性和产品质量的掌控能力,使得产品尺寸更加稳定,进而能够实现高精度 生产。

【附图说明】

30.图1为本发明实施例种载具的结构示意图;

31.图2为本发明实施例中载具去掉盖板后的俯视结构示意图;

32.图3为本发明实施例中烧结炉的剖视结构示意图;

33.图中数字表示:

34.1-载具,11-底板,12-容置空间,13-四周围挡板,14-载板,15-盖板;

35.2-烧结炉,21-外筒,22-保温筒,23-承载支架,24-加热模组,25-密封 控制门。

【具体实施方式】

36.实施例一:

37.请参照图1-图3,本实施例为高精度异型结构金属注射手表配件卡勾的 生产工艺,其包括以下步骤:

38.1)注射成型:将原料投入高精密注射机中,利用注射成型工艺成型出 卡勾坯件;

39.2)产品分类:利用高精密注射机内对每一模注射过程的压力监控曲线 图,对压力监控曲线图的波动率进行分析,将波动率超过设定值的一模注射 出来的卡勾坯件剔除掉;

40.通过压力注射参数的精密监控,保障进入后续工序的产品在注射成型时 其压力稳定,使得产品缩减波动量,提高注射的稳定性,确保尺寸精度控制 在0.005mm范围内;

41.3)脱脂烧结:

42.31)将满足设定波动率出来的卡勾坯件放入载具1中,然后将载具1放 入烧结炉2中;为了降低产品在烧结过程中被污染的风险,本实施例中的载 具1包括底板11、设置在底板11上且围挡形成一个容置空间12的四周围挡 板13、设置在容置空间12内且承载卡勾坯件的载板14、以及盖合在四周围 挡板13上且封闭容置空间12的盖板15;为了提高烧结过程中产品受热均匀, 本实施例采用专用的炉体结构设计,具体的,烧结炉2包括整体呈圆筒状的 外筒21、设置在外筒21内的保温筒22、设置在保温筒22内部空间的承载 支架23、位于保温筒22内且环绕承载支架23分布的若干加热模组24、密 封外筒21的密封控制门25,加热模组24沿保温筒22轴向分布;承载支架 23上设置有若干层支撑单元,每层所述支撑单元上插入放置有一个载具;

43.32)负压脱脂:

44.321)将烧结炉2在80min内均匀升温至240℃,保持该温度50min,同 时烧结炉内通入氮气保护,流量控制在40l/min,压力控制为0kpa;

45.322)烧结炉2继续在100min内均匀升温至380℃,保持该温度60min, 并保持氮气保护;

46.323)烧结炉2继续在70min内均匀升温至480℃,保持该温度60min, 并保持氮气保护;

47.324)烧结炉2继续在60min内均匀升温至600℃,保持该温度90min, 并保持氮气保护;

48.325)烧结炉2继续在60min内均匀升温至700℃,保持该温度30min, 并保持氮气保护;

49.326)烧结炉2继续在40min内均匀升温至800℃,在升温过程中保持氮 气保护;

50.本实施例通过在延长负压脱脂阶段的时长,可使得产品进行更加充分的 脱脂,且在充分脱脂时能够对碳的控制更加稳定,进而使产品烧结端金属分 子之间间隙均匀,减少晶介间杂质,使产品致密度和强度更稳定,从而使尺 寸更稳定。

51.33)真空内烧:

52.331)保持烧结炉2内温度800℃,保温30min,同时停止氮气输入,炉 内保持压力为0kpa;

53.332)烧结炉2继续在70min内均匀升温至1100℃,保持该温度60min;

54.34)分压烧结:

55.341)继续将烧结炉2的温度在120min内均匀上升至1285℃,同时给烧 结炉2内加压,保持压力为11kpa,并输入氩气保护,流量控制在40l/min;

56.342)保持烧结炉2温度1285℃,保温180min;

57.343)烧结炉2在120min内均匀降温至800℃,保持氩气输入和炉内压 力值;

58.本实施例通过在真空内烧阶段和分压烧结阶段,提高了烧结温度与烧结 时间,可有效的控制脱氧状态和提高产品致密性,使得产品尺寸更加温度, 保持更高精度的尺寸精度。

59.35)强制冷却:将烧结炉2在60min内降温至60℃,炉内压力上升至 86kpa,并保持氩气输入。

60.本实施例抽取通过上述工艺制作的手表配件卡勾对其进行了致密度检 测、尺寸检测以及硬度检测,其中,密度计在7.68~7.72g/cm3,硬度在 280~320hv,尺寸波动在2

‰

内。由上述检测结果可知,本实施例制备的手 表配件卡勾结构能够有效的满足客户的尺寸要求和性能要求,实现了高精密 和高尺寸稳定性的生产工艺。

61.本实施例高精度异型结构金属注射手表配件卡勾的生产工艺,采用高精 密注射成型模具注塑成型,保证了复杂结构的实现,替代现挤压、线割等加 工工序,减少了制程步骤,提高了生产效率;通过对注射成型后的产品利用 注射机的压力变化监控曲线对产品进行分类筛选,挑选出压力变化监控曲线 的波动率在设定范围内的成型产品进入后续的生产制程,为实现产品的高精 度尺寸奠定了重要基础;通过采用高精密烧结工艺,设计带有围挡和盖板的 载具承载产品进入烧结炉,大大降低了烧结过程中产品受到污染的风险,为 保持烧结过程中产品尺寸的稳定性提供了保障;通过脱脂阶段和烧结阶段的 高温设计以及时长设计,提高了产品致密性和产品质量的掌控能力,使得产 品尺寸更加稳定,进而能够实现高精度生产。

62.实施例二

63.本实施例与实施例一的工艺步骤基本一致,其区别在于步骤3)脱脂烧 结过程中的温度参数、对应的时间参数、压力参数以及保护气体流量参数稍 有不同,为了更加清楚的展示上述工艺过程,本实施例采用表格的形式来展 示步骤3)脱脂烧结的具体步骤,具体如表1所示。

64.表1

[0065][0066][0067]

本实施例抽取通过上述工艺制作的手表配件卡勾对其进行了致密度检 测、尺寸检测以及硬度检测,其中,密度计在7.65~7.71g/cm3,硬度在 282~318hv,尺寸波动在2

‰

内。由上述检测结果可知,本实施例制备的手 表配件卡勾结构能够有效的满足客户的尺寸要求和性能要求,实现了高精密 和高尺寸稳定性的生产工艺。

[0068]

实施例三:

[0069]

本实施例与实施例一的工艺步骤基本一致,其区别在于步骤3)脱脂烧 结过程中的温度参数、对应的时间参数、压力参数以及保护气体流量参数稍 有不同,为了更加清楚的展示上述工艺过程,本实施例采用表格的形式来展 示步骤3)脱脂烧结的具体步骤,具体如表2所示。

[0070]

表2

[0071][0072][0073]

本实施例抽取通过上述工艺制作的手表配件卡勾对其进行了致密度检 测、尺寸检测以及硬度检测,其中,密度计在7.65~7.71g/cm3,硬度在 282~318hv,尺寸波动在2

‰

内。由上述检测结果可知,本实施例制备的手 表配件卡勾结构能够有效的满足客户的尺寸要求和性能要求,实现了高精密 和高尺寸稳定性的生产工艺。

[0074]

以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来 说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些 都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1