一种提高奥氏体不锈钢渗碳后耐蚀性及渗层深度的方法

1.本发明涉及不锈钢强化技术领域,特别涉及一种提高奥氏体不锈钢渗碳后耐蚀性及渗层深度的方法。

背景技术:

2.奥氏体不锈钢具有良好的耐蚀性、耐热性和可焊接性,在核电、能源、航空及航海等领域都有着广泛的应用。但由于奥氏体不锈钢含碳量较低,导致表面硬度和耐磨性较差。而且往往还不能通过热处理的方式,使奥氏体不锈钢发生表面强化,从而制约了其应用。

3.为了提高奥氏体不锈钢的表面硬度,同时又不降低其耐蚀性,目前有很多奥氏体不锈钢表面强化方法,如低温气体渗碳(cn102828145a),辉光离子渗碳(cn105603359a)以及离子渗氮(cn111910146a)等,但这些方法仍存在工艺周期长,渗层深度较浅及渗后表面耐蚀性显著降低等问题。

4.低压真空渗碳处理也是常见的奥氏体不锈钢表面强化方法,能够在较短时间内获得较高的表面硬度和有效硬化层深度。但低压真空渗碳的处理温度较高,导致奥氏体不锈钢渗碳层析出富铬的碳化物,从而降低其耐蚀性。

5.因此开发一种改善奥氏体不锈钢渗碳后的耐蚀性能且能增加其渗层深度的方法显得尤为重要。

技术实现要素:

6.本发明所要解决的技术问题是提供一种工艺简单,处理周期较短的提高奥氏体不锈钢渗碳后耐蚀性及渗层深度的方法。

7.为解决上述技术问题,本发明提供了一种提高奥氏体不锈钢渗碳后耐蚀性及渗层深度的方法,包括如下步骤:

8.将预处理后的奥氏体不锈钢于真空炉内进行低压真空渗碳处理,渗碳温度300~1200℃,保温时间0.5~24h,然后油冷;

9.对渗碳后奥氏体不锈钢进行热处理,热处理温度为600~1300℃,保温时间0.2~24h,然后水冷。

10.进一步地,所述奥氏体不锈钢低压真空渗碳处理是通过向真空炉内输入高纯度c2h2进行渗碳。

11.进一步地,所述低压真空渗碳处理时真空炉内的压强控制为50~350pa。

12.进一步地,所述奥氏体不锈钢渗碳处理后表面形成20~300μm的渗碳层。

13.进一步地,所述奥氏体不锈钢的渗碳处理包括均热期、渗碳期和扩散期三个过程,并循环渗碳期和扩散期两个过程,直至奥氏体不锈钢表面碳浓度达到要求。

14.进一步地,所述渗碳期真空炉内的压强控制为50~150pa,扩散期真空炉内的压强控制为150~350pa。

15.进一步地,所述渗碳后奥氏体不锈钢热处理在管式炉中进行。

16.进一步地,所述奥氏体不锈钢预处理是对奥氏体不锈钢表面研磨与抛光后再进行超声波清洗与干燥。

17.本发明提供的一种提高奥氏体不锈钢渗碳后耐蚀性及渗层深度的方法,先在300~1200℃的较低温度下对高奥氏体不锈钢进行低压真空渗碳处理,然后在600~1300℃的温度下对渗碳后奥氏体不锈钢进行热处理,不仅能迅速使奥氏体不锈钢在低压真空渗碳处理后获得较高的表面硬度和有效硬化层深度,而且还能通过后续的热处理使奥氏体不锈钢渗碳层析出的富铬碳化物回溶,从而提高奥氏体不锈钢渗碳后的耐蚀性。同时,本发明提供的提高奥氏体不锈钢渗碳后耐蚀性及渗层深度的方法,只需低压真空渗碳处理和热处理两个过程,不仅工艺简单,而且处理周期较短。

附图说明

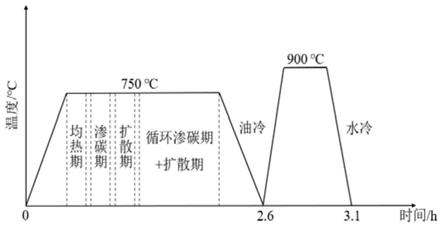

18.图1为本发明实施例一和实施二提供的提高奥氏体不锈钢渗碳后耐蚀性及渗层深度的方法中对304奥氏体不锈钢和316l奥氏体不锈钢处理的工艺图;

19.图2为本发明实施例一和实施二提供的提高奥氏体不锈钢渗碳后耐蚀性及渗层深度的方法中对304奥氏体不锈钢和316l奥氏体不锈钢处理后的硬度变化曲线与对比例一和对比例二对304奥氏体不锈钢和316l奥氏体不锈钢处理后的硬度变化曲线的对比图;

20.图3为本发明实施例一和实施二提供的提高奥氏体不锈钢渗碳后耐蚀性及渗层深度的方法中对304奥氏体不锈钢和316l奥氏体不锈钢处理后的极化曲线与对比例一和对比例二对304奥氏体不锈钢和316l奥氏体不锈钢处理后的极化曲线的对比图。

具体实施方式

21.参见图1,本发明实施例提供的一种提高奥氏体不锈钢渗碳后耐蚀性及渗层深度的方法,包括如下步骤:

22.步骤1)根据奥氏体不锈钢的化学成分,设置奥氏体不锈钢的渗碳温度和保温时间。具体地,将预处理后的奥氏体不锈钢于真空炉内进行低压真空渗碳处理,渗碳温度设定为300~1200℃,保温时间控制在0.5~24h,然后油冷。其中,低压真空渗碳处理时真空炉内的压强控制在50~350pa。

23.其中,奥氏体不锈钢的渗碳处理包括均热期、渗碳期和扩散期三个过程,并循环渗碳期和扩散期两个过程,直至奥氏体不锈钢表面碳浓度达到要求。

24.其中,渗碳期真空炉内的压强控制为50~150pa,扩散期真空炉内的压强控制为150~350pa。

25.作为本发明的一种具体实施方式,奥氏体不锈钢的低压真空渗碳处理是通过向真空炉内输入高纯度c2h2进行渗碳。渗碳处理完成后,可在奥氏体不锈钢表面形成一层厚度为20~300μm的渗碳层。

26.步骤2)对渗碳后奥氏体不锈钢进行热处理,根据渗碳层中碳化物的溶解温度,控制热处理温度和保温时间,具体地热处理温度设定为600~1300℃,保温时间控制在0.2~24h。

27.作为本发明的一种具体实施方式,渗碳后奥氏体不锈钢热处理是在管式炉中进行的。

28.其中,对奥氏体不锈钢的预处理是先将奥氏体不锈钢表面进行机械研磨,然后用抛光膏进行抛光处理,再将奥氏体不锈钢在无水乙醇中进行超声波清洗,最后再进行干燥处理。

29.下面通过实施例和对比例对本发明提供的一种提高奥氏体不锈钢渗碳后耐蚀性及渗层深度的方法做具体说明。

30.实施例一

31.本实施例以304奥氏体不锈钢为例,对本发明提供的一种提高奥氏体不锈钢渗碳后耐蚀性及渗层深度的方法做以说明,具体按以下步骤进行:

32.一、取304奥氏体不锈钢,对其表面按照标准工艺进行机械研磨,并通过粒度为2.5μm的金刚石抛光膏对其进行抛光处理,随后在无水乙醇中用超声波清洗,然后吹干备用。其中,304奥氏体不锈钢的化学成分以质量百分比计为,c 0.07%,si 0.43%,mn 1.15%,ni 8.17%,cr 18.36%,余量为fe及不可避免的杂质。

33.二、将步骤一中处理好的304奥氏体不锈钢装入真空炉进行低压真空渗碳处理,抽真空后开始加热,将炉内温度升至750℃,并保温一定时间,保证真空炉内各部分受热均匀。然后向真空炉内输入高纯度的c2h2进行渗碳,渗碳期控制真空炉内气压为300pa。渗碳一定时间后,暂停高纯c2h2的输入,使304奥氏体不锈钢进入扩散阶段,扩散期控制真空炉内气压为70pa。待扩散充分后,进行下一周期的渗碳期和扩散期两个过程的循环,为了使304奥氏体不锈钢渗碳处理充分,达到良好的渗碳效果,按照上述方法将渗碳期和扩散期这两个过程进行循环,直至使304奥氏体不锈钢表面碳浓度达到要求,最终总的渗碳处理过程用时2.6小时。然后将渗碳完成后的304奥氏体不锈钢放入淬火油中冷却。

34.三、将步骤二中渗碳处理后的304奥氏体不锈钢放入管式炉中进行热处理,将管式炉温度升温至950℃对304奥氏体不锈钢加热保温0.7h后水冷,随后取出。本实施例得到的304奥氏体不锈钢简称304ct-ht,具体处理工艺如图1所示。

35.对比例一

36.本对比例与实施例一的不同在于不进行实施例一的步骤三的热处理,其他与实施例一均相同,本对比例得到的304奥氏体不锈钢简称304ct。

37.实施例二

38.本实施例以316l奥氏体不锈钢为例,对本发明提供的一种提高奥氏体不锈钢渗碳后耐蚀性及渗层深度的方法做以说明,具体按以下步骤进行:

39.一、取316l奥氏体不锈钢,对其表面按照标准工艺进行机械研磨,并通过粒度为2.5μm的金刚石抛光膏对其进行抛光处理,随后在无水乙醇中用超声波清洗,然后吹干备用。其中,316l奥氏体不锈钢的化学成分以质量百分比计为,c 0.028%,si 0.93%,mn 1.88%,ni 10.8%,cr 17.2%,mo 2.01%,余量为fe及不可避免的杂质。

40.二、将步骤一中处理好的316l奥氏体不锈钢装入真空炉进行低压真空渗碳处理,抽真空后开始加热,将炉内温度升至750℃,并保温一定时间,保证真空炉内各部分受热均匀。然后向真空炉内输入高纯度的c2h2进行渗碳,渗碳期控制真空炉内气压为300pa。渗碳一定时间后,暂停高纯c2h2的输入,使316l奥氏体不锈钢进入扩散阶段,扩散期控制真空炉内气压为70pa。待扩散充分后,进行下一周期的渗碳期和扩散期两个过程的循环,为了使316l奥氏体不锈钢渗碳处理充分,达到良好的渗碳效果,按照上述方法将渗碳期和扩散期这两

个过程进行循环,直至使316l奥氏体不锈钢表面碳浓度达到要求,最终总的渗碳处理过程用时2.6小时。然后将渗碳完成后的316l奥氏体不锈钢放入淬火油中冷却。

41.三、将步骤二中渗碳处理后的316l奥氏体不锈钢放入管式炉中进行热处理,将管式炉温度升温至950℃对316l奥氏体不锈钢加热保温0.7h后水冷,随后取出。本实施例得到的316l奥氏体不锈钢简称316l ct-ht,具体处理工艺如图1所示。

42.对比例二

43.本对比例与实施例二的不同在于不进行实施例二的步骤三的热处理,其他与实施例二均相同,本对比例得到的316l奥氏体不锈钢简称316l ct。

44.有效硬化层深度能够在一定程度上反映渗碳工件真实的机械性能,是评定渗碳工件是否合格的重要指标之一。根据国标gb/t9451-2005中规定,从试样表面到大于基体硬度50hv处的垂直距离为有效硬化层深度。因此本发明实施例与对比例中的304奥氏体不锈钢和316l奥氏体不锈钢均以320hv作为界限硬度。

45.参见图2,304奥氏体不锈钢和316l奥氏体不锈钢经渗碳处理后再进行热处理,其有效硬化层深度显著增加,且硬度变化不大。其中304奥氏体不锈钢在渗碳处理后再进行热处理,相比于只进行渗碳处理,其有效硬化层深度由49μm增加至95μm。316l奥氏体不锈钢在渗碳处理后再进行热处理,相比于只进行渗碳处理,其有效硬化层深度为由60μm增加至110μm。

46.参见图3,304奥氏体不锈钢和316l奥氏体不锈钢经渗碳处理后再进行热处理,相比于只进行渗碳处理,其自腐蚀电位明显提高,而且其腐蚀电流较也有一个数量级的降低。因此,经渗碳处理后再进行热处理的304奥氏体不锈钢和316l奥氏体不锈钢其耐蚀性分别大于仅进行渗碳处理的304奥氏体不锈钢和316l奥氏体不锈钢。

47.因此,本发明提供的一种提高奥氏体不锈钢渗碳后耐蚀性及渗层深度的方法,不仅可以提高奥氏体不锈钢渗碳后的耐蚀性能,而且还能够增加奥氏体不锈钢渗碳后的渗层深度。

48.最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1