一种基于酸性蚀刻液的海绵铜提取装置及方法与流程

1.本发明属于蚀刻液再利用技术领域,特别涉及一种基于酸性蚀刻液的海绵铜提取装置及方法。

背景技术:

2.pcb行业制作工序中产生大量蚀刻液,废液主要成分为氯化铜,其铜含量高达100g/l至130g/l,是一种高浓度高危险性的危险废物,危废代码为hw22,如果直接排放或处理不当,一方面造成资源的严重浪费,另一方面重金属排放后渗入至土壤及水源中,会对我们赖以生存的自然环境及自身的健康产生严重的污染和危害。

3.现有技术对酸性蚀刻液的处理方法主要有中和法、浓缩法、电解法。中和法或电解法不能实现其中游离盐酸的资源化利用,且中和法会产生大量含铜污泥,造成最终污泥及废水处置成本高,而现有的浓缩法所回收的盐酸浓度低,且整个装置复杂,不具有市场竞争力,经济效益低。

4.因此,提供一种新的基于酸性蚀刻液的海绵铜提取装置是本领域技术人员亟需解决的技术问题。

技术实现要素:

5.本发明的目的在于克服现有技术中浓缩法、中和法、电解法对酸性蚀刻液的处理存在的缺陷,提供一种基于酸性蚀刻液的海绵铜提取装置。

6.本发明的第一方面,提供了一种基于酸性蚀刻液的海绵铜提取装置,包括依次通过管道连通的蚀刻液储罐、过滤器、反应釜、压滤机和滤液储存罐;

7.所述蚀刻液储罐和过滤器之间设置有滤液输送泵,所述滤液输送泵与所述蚀刻液储罐和过滤器通过管道连通;

8.所述反应釜的顶端设置有漏斗,所述漏斗的出料口与所述反应釜连通;

9.所述压滤机的出料端还设置有海绵铜储存罐,所述海绵铜储存罐与所述压滤机的出料端连通。

10.进一步的方案为,所述提取装置还包括废气净化系统,所述废气净化系统与所述反应釜连通。

11.进一步的方案为,所述废气净化系统包括依次通过管道连通的碱喷淋塔、除湿器、活性炭吸附塔和烟筒;

12.所述碱喷淋塔与所述反应釜通过管道连通。

13.进一步的方案为,所述活性炭吸附塔和烟筒之间还设置有风机,所述风机的进气端与所述活性炭吸附塔连通,出气端与所述烟筒连通。

14.进一步的方案为,所述漏斗包括料仓和出料口;所述料仓和出料口分别被隔板隔开,形成第一料仓、第二料仓、第一出料口和第二出料口;

15.所述第一料仓的体积是第二料仓体积的2倍;

16.所述第一出料口的面积是第二出料口面积的2倍;

17.所述第一出料口和第二出料口均与所述反应釜连通。

18.进一步的方案为,所述反应釜内部设置有搅拌棒和铜离子浓度在线检测仪。

19.进一步的方案为,所述铜离子浓度在线检测仪为电感耦合等离子体光谱仪。

20.进一步的方案为,所述压滤机和海绵铜储存罐之间设置有水洗塔,所述压滤机、水洗塔和海绵铜储存罐通过管道依次连通。

21.进一步的方案为,所述压滤机型号为xmzg30-800u。

22.本发明的第二方面,提供了一种基于酸性蚀刻液的海绵铜提取方法,所述提取方法利用上述的提取装置。

23.进一步的方案为,所述的提取方法包括以下步骤:

24.s1、从蚀刻液储罐中泵入蚀刻液经过滤器除去悬浮杂物后进入反应釜内部;

25.s2、在反应釜中加入铁粉并持续进行搅拌,进行置换反应;

26.s3、将反应所得气体进入废气净化系统,进行废气净化处理;当置换反应液体中铜离子浓度低至1g/l时,将反应后的混合物泵入压滤机进行固液分离,得到固体铜粉和液体;固体铜粉经水洗塔水洗后收集,得到海绵铜;液体进入滤液储存罐。

27.进一步的方案为:

28.所述s2中,漏斗加入铁粉包括以下步骤:

29.s2.1:称取蚀刻液中的铜含量1.48倍的铁粉,将所述铁粉的80%放置在所述第一料仓内,将剩余的20%铁粉放置在第二料仓内;

30.s2.2:打开第一出料口,控制投料速率为50~60kg/h,持续8h;

31.s2.3:打开第二出料口,控制投料速率为25~30kg/h,持续8h;

32.所述s3包括将反应气体依次通过碱喷淋塔、除湿器、活性炭吸附塔和烟筒,在此过程中,通过风机进行抽取活性炭吸附塔的气体通入烟筒进行排放。

33.与现有技术相比,本发明的有益效果在于:本发明结构简单,生产过程安全可靠,环保排放达标;产品质量可以满足市场需求;反应过程平稳,反应终点容易判断;滤液可以作为生产净水剂聚氯化铁的原料;可实现大规模工业生产,回收铜含量达80%以上,具有很大回收再利用率及经济效益。

附图说明

34.以下附图仅对本发明作示意性的说明和解释,并不用于限定本发明的范围,其中:

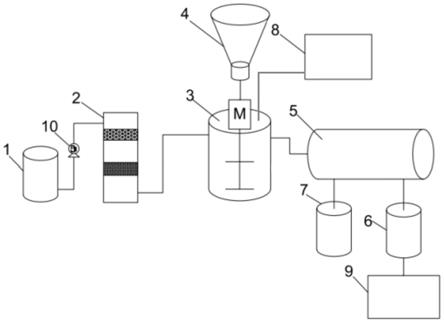

35.图1:本发明连接组成示意图;

36.图2:废气净化系统连接组成示意图;

37.图3:漏斗结构示意图;

38.图4:漏斗另一视角结构示意图;

39.图中:1蚀刻液储罐、2过滤器、3反应釜、4漏斗、4.1第一料仓、4.2第二料仓、4.3第一出料口、4.4第二出料口、4.5第一挡板、4.6第二挡板、5压滤机、6水洗塔、7滤液储存罐、8废气净化系统、8.1碱喷淋塔、8.2除湿器、8.3活性炭吸附塔、8.4风机、8.5烟筒、9海绵铜储存罐。

具体实施方式

40.为了使本发明的目的、技术方案、设计方法及优点更加清楚明了,以下结合附图通过具体实施例对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用于解释本发明,并不用于限定本发明。

41.如图1-4所示,本发明的第一方面,提供了一种基于酸性蚀刻液的海绵铜提取装置,包括依次通过管道连通的蚀刻液储罐1、过滤器2、反应釜3、压滤机5和滤液储存罐7;所述蚀刻液储罐1和过滤器2之间设置有滤液输送泵10,所述滤液输送泵10与所述蚀刻液储罐1和过滤器2通过管道连通;所述反应釜3的顶端设置有漏斗4,所述漏斗4的出料口与所述反应釜3连通;所述压滤机5的出料端还设置有海绵铜储存罐9,所述海绵铜储存罐9与所述压滤机5的出料端连通。

42.为了防止反应过程中伴随产生的气体污染环境,本装置还包括废气净化系统8,所述废气净化系统8与所述反应釜3连通。所述废气净化系统8包括依次通过管道连通的碱喷淋塔8.1、除湿器8.2、活性炭吸附塔8.3和烟筒8.5;所述碱喷淋塔与所述反应釜通过管道连通。所述活性炭吸附塔8.3和烟筒8.5之间还设置有风机8.4,所述风机8.4的进气端与所述活性炭吸附塔8.3连通,出气端与所述烟筒8.5连通。可吸收有害气体,保证排放达标。

43.在上述中,为了保证加料速率的保证,漏斗4的结构如下:包括料仓和出料口;所述料仓和出料口分别被隔板隔开,形成第一料仓4.1、第二料仓4.2、第一出料口4.3和第二出料口4.4;所述第一料仓4.1的体积是第二料仓4.2体积的2倍;所述第一出料口4.3的面积是第二出料口4.4面积的2倍;所述第一出料口4.3和第二出料口4.4均与所述反应釜3连通。

44.在上述中,所述反应釜3内部设置有搅拌棒和铜离子浓度在线检测仪。

45.在上述中,所述压滤机5和海绵铜储存罐9之间还设置有水洗塔6,所述压滤机5、水洗塔6和海绵铜储存罐9通过管道依次连通。所述压滤机5型号为xmzg30-800u,设计压力0.6mpa,过滤面积30m2。

46.本发明的第二方面,提供了一种基于酸性蚀刻液的海绵铜提取方法,所述提取方法利用上述的提取装置。

47.所述的提取方法包括以下步骤:

48.s1、从蚀刻液储罐中泵入一定体积蚀刻液经过滤器除去悬浮杂物后进入置换反应釜内部;

49.s2、在反应釜中加入铁粉并持续进行搅拌,进行置换反应;

50.s3、将反应所得气体进入废气净化系统,进行废气净化处理;当置换反应液体中铜离子浓度低至1g/l时,将反应后的混合物泵入压滤机进行固液分离,得到固体铜粉和液体;固体铜粉经水洗塔水洗后收集,得到海绵铜;液体进入滤液储存罐。

51.具体的,所述s2中,漏斗加入铁粉包括以下步骤:

52.s2.1:称取蚀刻液中的铜含量1.48倍的铁粉,将所述铁粉的80%放置在所述第一料仓内,将剩余的20%铁粉放置在第二料仓内;

53.s2.2:打开第一出料口,控制投料速率为50~60kg/h,持续8h;

54.s2.3:打开第二出料口,控制投料速率为25~30kg/h,持续8h;

55.所述s3包括将反应气体依次通过碱喷淋塔、除湿器、活性炭吸附塔和烟筒,在此过程中,通过风机进行抽取活性炭吸附塔的气体通入烟筒进行排放。

56.本发明的工艺原理:蚀刻液主要由氯化铜、盐酸和水组成,本发明中海绵铜粉由氯化铜和铁粉进行置换反应取得,在制备过程中有少量铁粉与盐酸反应产生氢气,通过以下反应式实现:

57.fe+cucl2==fecl2+cu

58.fe+2hcl=fecl2+h259.以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨在最好地解释各实施例的原理、实际应用或对市场中的技术改进,或者使本技术领域的其它普通技术人员能理解本文披露的各实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1