一种高强耐蚀钢回转支承座圈及其表面耐磨强化处理方法

1.本发明涉及表面耐磨强化,特别涉及一种高强耐蚀钢回转支承座圈及其表面耐磨强化处理方法。

背景技术:

2.回转支承又叫转盘轴承,是一种可以同时承受较大的轴向、径向负荷和倾覆力矩等综合作用的大型轴承。回转支承在工业中应用很广泛,被人们称为“机器的关节”,是两物体间需作相对回转运动,又需同时承受轴向力、径向力、倾覆力矩的机械所需的重要传动部件。随着机械力矩的迅速发展,回转支承在各行业得到了广泛的应用。

3.回转支承行业在我国已经经历了近40年的发展,已基本形成了回转支承设计、制造和测试的综合开发能力。随着工业技术的发展,不同的领域对回转支承提出了不同的要求,如船舶设备、兵器装备、海工机械等。海洋环境下受高温、高湿、高盐雾的作用容易导致回转支承腐蚀,大大降低使用寿命,因此,需要一种能够耐腐蚀又耐具有良好耐磨效果的长寿命回转支承。

4.传统回转支承座圈普遍采用50mn、42crmo、s48c(cn113151744a)等碳素结构钢或低合金结构钢制造,不具备耐腐蚀的性能。部分领域采用3cr13马氏体不锈钢制作回转支承座圈,但其对于耐腐蚀的提升非常有限,无法解决海洋环境下座圈锈蚀的问题。

5.因此,亟待提供一种耐腐蚀兼具良好耐磨性能的回转支承座圈解决方案。

技术实现要素:

6.本发明提供一种高强耐蚀钢回转支承座圈及其表面耐磨强化处理方法,座圈采用高强度兼具良好耐腐蚀性能的高强耐蚀钢,为了提升其滚道表面的耐磨性,对固溶状态座圈滚道实施表面局部变形处理,获得变形影响层,然后进行时效处理获得高硬度的耐磨表面。

7.为此,根据本发明技术方案的第一方面,提供一种高强耐蚀钢回转支承座圈表面耐磨强化处理方法,其特征在于,所述表面耐磨强化处理方法包括以下步骤:

8.高强耐蚀钢回转支承座圈在固溶热处理状态完成机械加工;

9.对所述回转支承座圈的滚道实施表面局部变形处理,在座圈滚道表面形成变形影响层,以实现表面强化处理;

10.对表面强化处理后的回转支承座圈进行时效处理。

11.进一步地,所述表面局部变形处理的方法为喷丸冲击强化和/或激光冲击强化;

12.进一步地,喷丸冲击强化采用的喷丸直径为0.3-0.6mm,喷丸速度为30~100m/s,覆盖率为100%~400%;喷丸直径优选为0.4-0.5mm,喷丸速度优选为50~80m/s,覆盖率优选为200%~300%;

13.进一步地,激光冲击强化采用的激光频率为1064nm,脉宽10ns,脉冲能量10~25gw/cm2,光斑搭接率10~50%;脉冲能量优选为15~20gw/cm2,光斑搭接率20~40%;

14.进一步地,所述变形影响层的厚度为0.1~0.6mm;变形影响层的厚度为0.3~0.5mm;

15.进一步地,所述回转支承座圈所用的高强耐蚀钢以质量比计,0.06%以下的c、10.0~13.0%的cr、9.0~12.0%的ni、0.5~2.0%的mo、0.2~1.0%的w,0.8~1.8%的ti、0.01~0.5%的al,其余部分为fe和不可避免的杂质;

16.进一步地,所述回转支承座圈所用的高强耐蚀钢固溶热处理工艺为经900~1050℃加热保持1~4h后骤冷至室温;

17.进一步地,所述回转支承座圈所用的高强耐蚀钢时效热处理工艺为480~580℃加热保持2~6h后空冷至室温。

18.根据本发明技术方案的第二方面,提供一种高强耐蚀钢回转支承座圈,其特征在于:所述回转支承座圈采用根据以上任一方面所述的表面耐磨强化处理方法进行表面强化处理。

19.本发明的主要技术原理如下:

20.(1)发明中采用的高强耐蚀钢具体成分组成以质量百分比计,含有0.06%以下的c、10.0~13.0%的cr、9.0~12.0%的ni、0.5~2.0%的mo、0.2~1.0%的w,0.8~1.8%的ti、0.01~0.5%的al,其余部分为fe和不可避免的杂质。传统回转支承座圈普遍采用50mn、42crmo、s48c等碳素结构钢或低合金结构钢制造,部分领域采用3cr13马氏体不锈钢,由于座圈材料含有3~5%左右的碳,回火是碳化物周围贫铬形成电势差易形成微区原电池,因此,在潮湿特别是海洋环境下很容易出现锈蚀严重时甚至影响回转支承的运转。本发明回转支承座圈采用的高强耐蚀钢含有一定含量的mo、ti、al元素,通过控制c含量在0.06%以下,避免碳化物的形成,同时12%左右的cr、0.5~2.0%的mo等对耐腐蚀有益的元素加入可以提升耐均匀腐蚀和耐点蚀能力;在固溶后的时效过程中合金中ni与ti、mo、al的金属间化合物,金属间化合的析出不会像碳化物析出导致周围贫铬,因此,高强耐蚀钢可以在获得高强度的同时保持解决奥氏体不锈钢的耐腐蚀性能。

21.(2)高强耐蚀钢回转支承座圈在固溶热处理状态完成机械加工。本发明中的固溶处理,是指将高强耐蚀钢加热到奥氏体相区使合金元素溶入组织中,在随后的冷却中得到马氏体组织的热处理。由于含碳量极低,将获得体系立方马氏体组织,其硬度为hrc24~29,适于进行座圈机械加工。

22.(3)机加工后如直接进行时效处理,即480~580℃加热保持2~6h后空冷至室温,时效过程金属间化合物的析出可将座圈整体硬度提升至hrc 42~47。

23.(4)为了进一步提供座圈表面特别是滚道表面的耐磨性能,本发明在时效处理前采用高能喷丸和/或纳秒激光冲击对滚道表面进行表面冷变形以获得0.1~0.6mm变形影响层。喷丸冲击强化采用的喷丸直径为0.3-0.6mm,喷丸速度为30~100m/s,覆盖率为100%~400%。激光冲击强化采用的激光频率为1064nm,脉宽10ns,脉冲能量10~25gw/cm2,光斑搭接率10~50%。

24.直径0.3-0.6mm喷丸丸粒以30~100m/s速度击打滚道表面,可以保证0.1~0.6mm变形影响层深度,同时不会对滚道表面粗糙度产生较大影响,给后续滚道表面的精加工、抛磨增加难度;喷丸覆盖率控制在100%~400%之间可以保证变形能够完全覆盖表面同时不会过多的增加喷丸的时间。同样的,激光冲击强化控制脉冲能量为10~25gw/cm2,可以保证

0.1~0.6mm变形影响层深度,同时不会对滚道表面粗糙度产生较大影响;光斑搭接率控制在10~50%可以保证变形能够完全覆盖表面同时不会过多的影响激光冲击强化作业的效率。

25.冷变形形成的高密度位错和变形残留的应变能可以促进纳米金属间化合物的析出,提升时效强化的效果。因此,固溶后的座圈机加工后进行冷变形并在随后进行时效处理可以在表面形成梯度硬化的耐磨层。

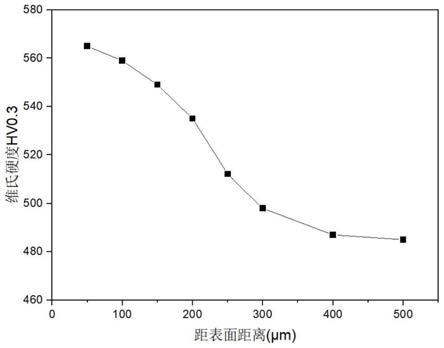

26.相比于现有技术,本发明可以获得以下有益效果:

27.本发明采用高强耐蚀钢作为座圈材料,在固溶热处理后进行座圈的机械加工,然后采用高能喷丸和/或纳秒激光冲击对滚道表面进行强制冷变形,最后再进行时效处理。采用的高强耐蚀钢相比现用座圈材料耐腐蚀性能得到了大幅提升,同时其在固溶后具有相对较低的硬度和强度,在固溶状态下便于完成座圈机械加工,同时在固溶状态材料具有较低的变形抗力,在此状态实施高能喷丸和/或纳秒激光冲击可以获得更深的变形影响层。该变形层内变形组织具有的高密度位错和变形残留应变能在随后480~580℃等时效过程中可保留部分冷变形强化的效果,同时促进纳米金属间化合物的析出,提升时效强化的效果。相比于在完成时效处理后对表面高能喷丸和/或纳秒激光冲击处理,本发明采用的时效处理前对固溶态座圈表面进行在座圈滚道表面高能喷丸和/或纳秒激光冲击处理,可以获得更大深度的梯度硬化层,具有更好的耐磨强化效果。因此,相比于现有技术,本发明一种耐腐蚀兼具良好耐磨性能的回转支承座圈解决方案,在提升耐腐蚀性能的同时解决了座圈表面的耐磨问题。

附图说明

28.图1为表面喷丸强化处理后滚道表面变形层tem组织照片,显示变形层有高密度位错;

29.图2为表面耐磨强化处理后座圈滚道截面硬度分布图。

具体实施方式

30.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.本发明首先提供一种高强耐蚀钢回转支承座圈表面耐磨强化处理方法,该表面耐磨强化处理方法包括:

32.高强耐蚀钢回转支承座圈在固溶热处理状态完成机械加工;然后对座圈滚道实施表面局部变形处理,表面局部变形处理的方法为喷丸冲击强化或激光冲击强化,或者喷丸冲击强化和激光冲击强化并用,在座圈滚道表面形成厚度为0.1~0.6mm的变形影响层;最后对表面强化处理后进行时效处理。

33.优选地,喷丸冲击强化采用的喷丸直径为0.3-0.6mm,喷丸速度为30~100m/s,覆盖率为100%~400%。

34.优选地,激光冲击强化采用的激光频率为1064nm,脉宽10ns,脉冲能量10~25gw/

cm2,光斑搭接率10~50%。

35.优选地,回转支承座圈所用的高强耐蚀钢以质量比计,含有0.06%以下的c、10.0~13.0%的cr、9.0~12.0%的ni、0.5~2.0%的mo、0.2~1.0%的w,0.8~1.8%的ti、0.01~0.5%的al,其余部分为fe和不可避免的杂质。

36.优选地,回转支承座圈所用的高强耐蚀钢固溶热处理工艺为经900~1050℃加热保持1~4h后骤冷至室温。

37.优选地,回转支承座圈所用的高强耐蚀钢时效热处理工艺为480~580℃加热保持2~6h后空冷至室温。

38.实施例

39.高强耐蚀钢化学成分如表1所示,钢锭经锻造开坯后热辗成座圈环件2件。环件入炉进行固溶处理,加热温度为950℃,加热保持1.5h后入水急冷。测试环件洛氏硬度为hrc 27。

40.表1

[0041][0042]

环件经950℃固溶处理之后,按座圈尺寸进行车铣加工。对第一组座圈滚道表面分别进行喷丸冲击强化处理。喷丸冲击处理后对座圈整体进行时效处理,加热温度为520℃,加热保持4h后空冷。测试座圈滚道表面和未喷丸区域表面硬度,结果如表2所示。

[0043]

表2

[0044][0045]

第二组座圈采用频率为1064nm、脉宽10ns的激光对滚道表面进行不同工艺激光冲击强化处理,激光冲击强化处理后对座圈整体进行时效处理,加热温度为520℃,加热保持4h后空冷。测试座圈滚道表面和未激光冲击强化处理区域表面硬度,其结果如表3所示。

[0046]

表3

[0047][0048]

对座圈1#滚道进行取样分析,近表面取样进行tem观察,图1为表面喷丸强化处理后滚道表面变形层tem组织照片,图中显示变形层有高密度位错;图2为表面耐磨强化处理后座圈滚道截面硬度分布图,结果表明滚道表面形成了梯度分布的硬化层,表面硬度~565hv0.3,较基体硬度~485hv0.3有明显提升。座圈2#~8#滚道取样分析结果与座圈1#类似,不再重复给出。

[0049]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1