一种E型镜环槽倒角抛光装置及其抛光方法与流程

一种e型镜环槽倒角抛光装置及其抛光方法

技术领域

1.本发明涉及光学玻璃加工技术领域,尤其涉及一种e型镜环槽倒角抛光装置及其抛光方法。

背景技术:

2.e型镜为圆柱形双面开环槽的玻璃零件,其薄壁厚度一般小于1.1mm。通过压迫e型镜薄壁,可以调节激光光程,保证激光陀螺精度。因此,e型镜作为激光陀螺的关键元件,其性能直接影响激光陀螺谐振腔的光学参数。

3.正如大家所知晓地,所述e型镜包含2个环槽,每个环槽具有3个倒角,具体为外圆倒角、内圆倒角、柱子倒角,共计6个倒角。为了提高关联工序的合格率,避免污染激光陀螺谐振腔,每个倒角均需要抛光,表面粗糙度ra不超过0.032,表面疵病不超过ⅳ级。

4.但是,传统的e型镜环槽倒角抛光方法,首先针对各种倒角制作仿形聚氨酯抛光模,然后再手工抓取零件,并利用抛光液作为研磨剂将倒角与抛光模对研,抛亮倒角。显然地,传统e型镜环槽倒角抛光方法存在如下缺陷,(1)需制备的抛光模种类数量繁多,易磨损,不适合批量生产。(2)抛光效率低下,浪费人力资源。

5.寻求一种抛光工艺简单,使用高效,且人力成本低下,便于批量化生产的e型镜环槽倒角抛光装置和抛光方法已成为本领域技术人员亟待解决的技术问题之一。

6.故针对现有技术存在的问题,本案设计人凭借从事此行业多年的经验,积极研究改良,于是有了本发明一种e型镜环槽倒角抛光装置及其抛光方法。

技术实现要素:

7.本发明之第一目的是针对现有技术中,传统e型镜环槽倒角抛光方法工艺复杂、易磨损、不适合批量生产,且抛光效率低下,浪费人力资源等缺陷提供一种e型镜环槽倒角抛光装置。

8.本发明之第二目的是针对现有技术中,传统e型镜环槽倒角抛光方法工艺复杂、易磨损、不适合批量生产,且抛光效率低下,浪费人力资源等缺陷提供一种e型镜环槽倒角抛光方法。

9.为实现本发明之第一目的,本发明提供一种e型镜环槽倒角抛光装置,所述e型镜环槽倒角抛光装置,包括:

10.承载底座,用于承载所述e型镜环槽倒角抛光装置的各功能部件;

11.安装支座,设置在所述承载底座上,并在所述安装支座上固定设置所述e型镜环槽倒角抛光装置的各功能部件;

12.x轴方向导轨移动单元,设置在所述承载底座上,并与导向控制单元电连接;

13.y轴方向导轨移动单元,设置在所述安装支座的竖向面,并与导向控制单元电连接;

14.抛光组件,具有旋转轴、设置在所述旋转轴之异于所述承载底座一端的抛光转台,

以及与所述抛光转台固定连接的抛光单元,所述旋转轴之另一端与所述x轴方向导轨移动单元连接;

15.压力调节单元,通过转接板与所述抛光组件连接,并通过调整所述抛光组件的位移进行抛光压力控制;

16.毛毡研磨单元,通过转接板设置在所述y轴方向导轨移动单元上,并在主轴电机驱动下工作,压力传感器将检测的所述毛毡研磨单元与所述e型镜环槽倒角之间的压力值反馈至显示装置;

17.警示装置,与所述毛毡研磨单元电连接,并在抛光工艺结束后进行报警。

18.可选地,所述抛光组件之抛光单元,进一步包括:

19.抛光液槽,所述抛光液槽内容置抛光用的抛光液;

20.抛光件夹持工装,固定设置在所抛光液槽内,并用于夹持待环槽倒角抛光的e型镜。

21.可选地,所述毛毡研磨单元,进一步包括:夹持柄,以及与所述夹持柄连接的毛毡研磨头。

22.可选地,所述毛毡研磨头为呈锥形的羊毛研磨头。

23.为实现本发明之又一目的,本发明提供一种e型镜环槽倒角抛光方法,所述e型镜环槽倒角抛光方法,包括:

24.执行步骤s1:将待环槽倒角抛光的e型镜固定在所述抛光件夹持工装上,并设置在具有抛光液的抛光液槽内;

25.执行步骤s2:安装具有毛毡研磨头的毛毡研磨单元;

26.执行步骤s3:通过所述导向控制单元和所述压力调节单元进行抛光压力调节,以获得抛光压力工艺值;

27.执行步骤s4:在抛光压力工艺值下,进行e型镜环槽倒角抛光;

28.执行步骤s5:所述毛毡研磨单元和所述抛光组件在抛光压力工艺值下依序完成对所述外圆倒角、内圆倒角、柱子倒角进行抛光倒角;

29.执行步骤s6:所述警示装置报警,结束所述e型镜环槽倒角抛光。

30.可选地,所述导向控制单元控制所述x轴方向导轨移动单元和所述y轴方向导轨移动单元联动,所述毛毡研磨单元之毛毡研磨头的锥形斜面与所述待环槽倒角抛光的e型镜之倒角接触,并通过所述显示装置观察所述压力传感器反馈的抛光压力值,进而利用所述压力调节单元调节所述x轴方向导轨移动单元和所述y轴方向导轨移动单元的位移,以获得抛光压力工艺值。

31.可选地,所述抛光压力工艺值p满足15n≤p≤30n。

32.可选地,驱动所述毛毡研磨单元工作的主轴电机之转速为8000rpm/min。

33.可选地,所述抛光组件之抛光转台的转速为30rpm/min。

34.可选地,所述待环槽倒角抛光的e型镜在抛光压力工艺值下进行抛光的时间为15min。

35.综上所述,本发明的e型镜环槽倒角抛光方法通过所述导向控制单元和所述压力调节单元进行抛光压力调节,以获得抛光压力工艺值,进而在抛光压力工艺值下依序完成对所述外圆倒角、内圆倒角、柱子倒角进行抛光倒角,不仅可实现一人多机台控制,节约人

力成本,提高加工效率,而且抛光方法压力可控,工艺稳定,可保证光学产品质量,另外采用毛毡研磨单元及抛光液循环利用方式,进一步降低了加工成本,值得业界推广使用。

附图说明

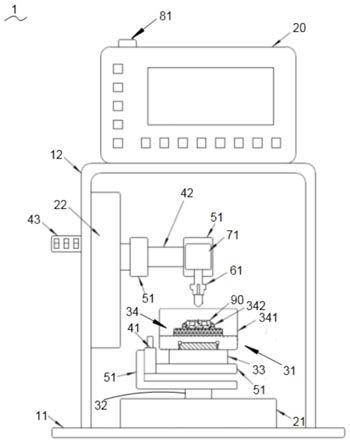

36.图1所示为本发明e型镜环槽倒角抛光装置的框架结构示意图;

37.图2所示为本发明e型镜环槽倒角抛光装置之毛毡研磨单元结构示意图;

38.图3所示为本发明e型镜的结构示意图;

39.图4所示为本发明e型镜环槽倒角抛光方法的流程图。

具体实施方式

40.为详细说明本发明创造的技术内容、构造特征、所达成目的及功效,下面将结合实施例并配合附图予以详细说明。

41.请参阅图1,图1所示为本发明e型镜环槽倒角抛光装置的框架结构示意图。所述e型镜环槽倒角抛光装置1,包括:

42.承载底座11,所述承载底座11用于承载所述e型镜环槽倒角抛光装置1的各功能部件;

43.安装支座12,所述安装支座12设置在所述承载底座11上,并在所述安装支座12上固定设置所述e型镜环槽倒角抛光装置1的各功能部件;

44.x轴方向导轨移动单元21,所述x轴方向导轨移动单元21设置在所述承载底座11上,并与导向控制单元20电连接;

45.y轴方向导轨移动单元22,所述y轴方向导轨移动单元22设置在所述安装支座12的竖向面,并与导向控制单元20电连接;

46.抛光组件31,所述抛光组件31具有旋转轴32、设置在所述旋转轴32之异于所述承载底座11一端的抛光转台33,以及与所述抛光转台33固定连接的抛光单元34,所述旋转轴32之另一端与所述x轴方向导轨移动单元21连接;

47.压力调节单元41,所述压力调节单元41通过转接板51与所述抛光组件31连接,并通过调整所述抛光组件31的位移进行抛光压力控制;

48.毛毡研磨单元61,所述毛毡研磨单元61通过转接板51设置在所述y轴方向导轨移动单元22上,并在主轴电机71驱动下工作,压力传感器42将检测的所述毛毡研磨单元61与所述e型镜环槽倒角之间的压力值反馈至显示装置43;

49.警示装置81,所述警示装置81与所述毛毡研磨单元61电连接,并在抛光工艺结束后进行报警。

50.请参阅图2、图3,并结合参阅图1,图2所示为本发明e型镜环槽倒角抛光装置之毛毡研磨单元的结构示意图。图3所示为本发明e型镜的结构示意图。所述e型镜90包含两个环槽,每个环槽具有三个倒角,具体为:外圆倒角91、内圆倒角92,以及柱子倒角93。所述抛光组件31之抛光单元34,进一步包括:抛光液槽341,所述抛光液槽341内容置抛光用的抛光液;抛光件夹持工装342,所述抛光件夹持工装342固定设置在所抛光液槽341内,并用于夹持待环槽倒角抛光的e型镜90。所述毛毡研磨单元61,进一步包括:夹持柄62,以及与所述夹持柄62连接的毛毡研磨头63。更具体地,所述毛毡研磨头63为呈锥形的羊毛研磨头。在工作

时,所述毛毡研磨头63的锥形斜面与所述待环槽倒角抛光的e型镜之倒角接触。

51.为了更直观的揭露本发明之技术方案,凸显本发明之有益效果,现结合具体实施方式,对所述e型镜环槽倒角抛光装置的具体结构和抛光方法进行阐述。在具体实施方式中,所述e型镜环槽倒角抛光装置之各功能部件的具体位置布局、数量、连接方式等仅为列举,不应视为对本发明技术方案的限制。

52.请参阅图4,并结合参阅图1~3,图4所示为本发明e型镜环槽倒角抛光方法的流程图。所述e型镜环槽倒角抛光方法,包括:

53.执行步骤s1:将待环槽倒角抛光的e型镜固定在所述抛光件夹持工装342上,并设置在具有抛光液的抛光液槽341内;

54.执行步骤s2:安装具有毛毡研磨头63的毛毡研磨单元61;

55.执行步骤s3:通过所述导向控制单元20和所述压力调节单元41进行抛光压力调节,以获得抛光压力工艺值;

56.具体地,所述导向控制单元20控制所述x轴方向导轨移动单元21和所述y轴方向导轨移动单元22联动,所述毛毡研磨单元61之毛毡研磨头63的锥形斜面与所述待环槽倒角抛光的e型镜之倒角接触,并通过所述显示装置43观察所述压力传感器42反馈的抛光压力值,进而利用所述压力调节单元41调节所述x轴方向导轨移动单元21和所述y轴方向导轨移动单元22的位移,以获得抛光压力工艺值;更具体地,所述抛光压力工艺值p满足15n≤p≤30n。显然地,当抛光压力值不在上述范围时,则需通过所述压力调节单元41调节至预设范围。

57.执行步骤s4:在抛光压力工艺值下,进行e型镜环槽倒角抛光;

58.具体地,所述导向控制单元20控制所述x轴方向导轨移动单元21和所述y轴方向导轨移动单元22联动,所述毛毡研磨单元61之毛毡研磨头63的锥形斜面与所述待环槽倒角抛光的e型镜之倒角接触,使得所述毛毡研磨单元61和所述抛光组件31在抛光压力工艺值下进行抛光;更具体地,驱动所述毛毡研磨单元61工作的主轴电机71之转速为8000rpm/min。所述抛光组件31之抛光转台33的转速为30rpm/min。所述待环槽倒角抛光的e型镜在抛光压力工艺值下进行抛光的时间为15min。

59.执行步骤s5:所述毛毡研磨单元61和所述抛光组件31在抛光压力工艺值下依序完成对所述外圆倒角91、内圆倒角92、柱子倒角93进行抛光倒角;

60.执行步骤s6:所述警示装置81报警,结束所述e型镜环槽倒角抛光。

61.显然地,所述e型镜环槽倒角抛光方法通过所述导向控制单元20和所述压力调节单元41进行抛光压力调节,以获得抛光压力工艺值,进而在抛光压力工艺值下依序完成对所述外圆倒角91、内圆倒角92、柱子倒角93进行抛光倒角,不仅可实现一人多机台控制,节约人力成本,提高加工效率,而且抛光方法压力可控,工艺稳定,可保证光学产品质量,另外采用毛毡研磨单元及抛光液循环利用方式,进一步降低了加工成本,值得业界推广使用。

62.综上所述,本发明所述e型镜环槽倒角抛光方法通过所述导向控制单元和所述压力调节单元进行抛光压力调节,以获得抛光压力工艺值,进而在抛光压力工艺值下依序完成对所述外圆倒角、内圆倒角、柱子倒角进行抛光倒角,不仅可实现一人多机台控制,节约人力成本,提高加工效率,而且抛光方法压力可控,工艺稳定,可保证光学产品质量,另外采用毛毡研磨单元及抛光液循环利用方式,进一步降低了加工成本,值得业界推广使用。

63.本领域技术人员均应了解,在不脱离本发明的精神或范围的情况下,可以对本发明进行各种修改和变型。因而,如果任何修改或变型落入所附权利要求书及等同物的保护范围内时,认为本发明涵盖这些修改和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1