一种超高塑性稀土变形镁合金及其挤压板材的制备方法与流程

1.本发明属于合金材料技术领域,特别涉及一种超高塑性稀土变形镁合金及其挤压板材的制备方法。

背景技术:

2.镁合金作为最轻的结构用金属材料,具有高比强度、高比刚度、减震降噪性能优良、电磁屏蔽性好、机加工性能优良、易回收等优点,可替代传统的钢铁和铝合金,在航空、航天、汽车和电子等领域有广阔的应用前景。然而镁合金晶体为密排六方结构,滑移系少,在室温下塑性成形时柱面和锥形滑移的临界剪切应力要比基面滑移大得多,室温下c或者《c+a》滑移很难启动,同时传统的变形镁合金材料普遍存在织构强的特点,这导致了镁合金产品存在室温成形性差,加工成型困难的问题,这也成为镁合金工业应用的最大障碍,使得镁合金的应用量远远落后于钢铁和铝合金。

3.目前行业内对于镁合金高塑性的定义,普遍认为在室温拉伸变形中,当断后延伸率超过30%则称为超高塑性镁合金材料。开发一种常温具有超高塑性、弱织构的镁合金板材,使其具备优异的二次成形加工性,对推广镁合金工业发展意义重大。

技术实现要素:

4.发明的目的是针对目前镁合金板材室温塑性低、成形困难的问题,提供一种超高塑性稀土变形镁合金及其挤压板材的制备方法,该材料具有超高塑性且织构强度低,加工过程简单适合工业生产,对于有轻量化需求的非承重结构件等方面具有较高应用前景。

5.本发明提供的技术方案如下:

6.第一方面,一种超高塑性稀土变形镁合金,该镁合金包括如下质量百分比含量的组分:gd:0~4%,er:0~4%,zr:0.1~0.6%,余量为mg,总稀土含量:1%~4%。

7.进一步地,该镁合金中包括如下质量百分比含量的组分:gd:1.5~2.0%,zr:0.1~0.6%,余量为mg。

8.进一步地,该镁合金中各组分及其质量百分比含量为:er:1.5~3.0%,zr:0.1~0.6%,余量为mg。

9.第二方面,一种超高塑性稀土变形镁合金挤压板材的制备方法,包括如下步骤:

10.s1、合金熔炼:以纯mg锭、mg-gd中间合金、mg-er中间合金以及mg-zr中间合金为原料,按gd:0~4%,er:0~4%,zr:0.1~0.6%,余量为mg,稀土含量不超过4%进行配料,将合金配料熔化后通过半连续铸造成镁合金铸锭。半连续铸造流程:将合金原料先预热至40~80℃,加入坩埚中,撒上覆盖剂,再升温至700~750℃,在sf6和co2气氛保护下进行熔炼;全部熔化后,清除熔渣,精炼10~20min;精炼结束后,清除熔渣,保温静置至少30min;取样并分析成分,若成分合格,降温至680~690℃进行半连续浇铸。

11.s2、热处理:将s1制得的镁合金铸锭进行固溶处理并空冷,固溶温度为360~450℃,固溶时间为4~16h。

12.s3、锻压处理:将s2制得的镁合金锭预热至锻压温度,进行锻压处理,锻压采用单道次模锻方式,锻压温度为300~400℃,保压时间不少于5min,保证坯锭充满型腔,锻压后坯锭直径需大于挤压坯锭直径8%~10%,锻造应变量不小于10%。

13.s4、机加工:将s3制得的镁合金锭机加工为所需尺寸挤压坯料。

14.s5、镦粗:将s4所得的挤压坯料预热至挤压温度,并在挤压机中使用实心钢模进行镦粗,镦粗比为1.1~2,挤压温度为300~450℃。

15.s6、挤压成形:将s5镦粗过的挤压坯锭,采用非对称挤压模具挤压成形,制得镁合金挤压板材。非对称模具由上挤压模腔和下成型通道孔组成,上挤压模腔的应变段截面呈非等腰三角形,下成型通道孔为矩形,如图1所示,其中坡角∠α=30

°

~80

°

,坡角∠β=45

°

~90

°

,且∠β>∠α,挤压比为5~45,挤压速度为0.4~3.0m/s。

16.根据本发明提供的一种超高塑性稀土变形镁合金及其挤压板材的制备方法,具有以下有益效果:

17.(1)相比于现有技术,本发明采用低含量的gd、er和zr作为合金化元素,gd元素固溶到基体中,可起到固溶强化的作用,有利于室温变形过程中基面滑移和拉伸孪晶的启动;er元素相比于gd元素,其弱化挤压织构的效果更为明显,能有效降低材料力学性能各项异性;zr元素可显著细化合金铸态晶粒,实现镁合金强度和室温塑性的提高,这种元素配比与镦粗及非对称挤压工艺相协调,具有更为出色的织构弱化效果。

18.(2)本发明采用预先锻压和镦粗的方法,起到预先细化晶粒尺寸的作用,同时促进孪晶以及位错的生成和累积,促进后续挤压过程中的动态再结晶过程,有利于提高塑性,减小材料力学性能各向异性。

19.(3)本发明采用的非对称挤压方法,改变挤压模具内腔结构在挤压过程中产生流速差,产生剪切变形,改善板材织构,具有显著的细化晶粒、降低材料力学性能各项异性,显著提高室温成形性。

20.(4)本发明可通过常规变形设备快速成型,易于控制,有利于推广应用。

附图说明

21.图1为非对称模具结构示意图,左图为剖面图,右图为后视图;

22.图2为实施例1中镁合金板材的室温拉伸应力应变曲线;

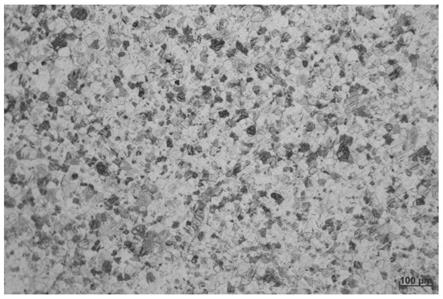

23.图3为实施例1中镁合金的挤压态合金金相显微组织图。

具体实施方式

24.下面通过对本发明进行详细说明,本发明的特点和优点将随着这些说明而变得更为清楚、明确。

25.在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

26.实施例1

27.s1、合金熔炼:以纯mg锭、mg-20er中间合金以及mg-zr中间合金为原料,按er:3.0%,zr:0.6%,余量为mg进行配料,将合金配料熔化后通过半连续铸造成镁合金铸锭。半

连续铸造流程:将合金原料先预热至80℃,加入坩埚中,撒上覆盖剂,再升温至700℃,在sf6和co2气氛保护下进行熔炼;全部熔化后,清除熔渣,精炼15min;精炼结束后,清除熔渣,保温静置30min;取样并分析成分,若成分合格,降温至690℃进行半连续浇铸。

28.s2、热处理:将s1制得的镁合金铸锭进行固溶处理并空冷,固溶温度为450℃,固溶时间为12h。

29.s3、锻压处理:将s2制得的镁合金锭预热至锻压温度,进行锻压处理,锻压采用单道次模锻方式,锻压温度为400℃,保压时间5min,保证坯锭充满型腔,锻压后坯锭直径需大于挤压坯锭直径8%,锻造应变量10%。

30.s4、机加工:将s3制得的镁合金锭机加工为所需尺寸挤压坯料。

31.s5、镦粗:将s4所得的挤压坯料预热至挤压温度,并在挤压机中使用实心钢模进行镦粗,镦粗比为1.5,挤压温度为400℃。

32.s6、挤压成形:将s5镦粗过的挤压坯锭,采用非对称挤压模具挤压成形,制得镁合金挤压板材。非对称模具由上挤压模腔和下成型通道孔组成,上挤压模腔的应变段截面呈非等腰三角形,下成型通道孔为矩形,其中坡角∠α=45

°

,坡角∠β=60

°

,挤压比为25,挤压速度为0.4m/s。

33.表1示出实施例1力学性能检测结果,图2为其应力应变曲线图。图3为本发明实施例1的挤压态合金金相显微组织图,从图中分析可知,本发明合金经一次快速热挤压成型后,晶粒尺寸约为12μm,晶粒尺寸较为细小。

34.表1各实施例力学性能

[0035][0036]

实施例2

[0037]

s1、合金熔炼:以纯mg锭、mg-20gd中间合金以及mg-zr中间合金为原料,按gd:2.0%,zr:0.6%,余量为mg进行配料,将合金配料熔化后通过半连续铸造成镁合金铸锭。半连续铸造流程:将合金原料先预热至80℃,加入坩埚中,撒上覆盖剂,再升温至700℃,在sf6和co2气氛保护下进行熔炼;全部熔化后,清除熔渣,精炼15min;精炼结束后,清除熔渣,保温静置30min;取样并分析成分,若成分合格,降温至690℃进行半连续浇铸。

[0038]

s2、热处理:将s1制得的镁合金铸锭进行固溶处理并空冷,固溶温度为450℃,固溶时间为12h。

[0039]

s3、锻压处理:将s2制得的镁合金锭预热至锻压温度,进行锻压处理,锻压采用单道次模锻方式,锻压温度为400℃,保压时间5min,保证坯锭充满型腔,锻压后坯锭直径需大于挤压坯锭直径8%,锻造应变量10%。

[0040]

s4、机加工:将s3制得的镁合金锭机加工为所需尺寸挤压坯料。

[0041]

s5、镦粗:将s4所得的挤压坯料预热至挤压温度,并在挤压机中使用实心钢模进行镦粗,镦粗比为1.5,挤压温度为400℃。

[0042]

s6、挤压成形:将s5镦粗过的挤压坯锭,采用非对称挤压模具挤压成形,制得镁合金挤压板材。非对称模具由上挤压模腔和下成型通道孔组成,上挤压模腔的应变段截面呈非等腰三角形,下成型通道孔为矩形,其中坡角∠α=45

°

,坡角∠β=60

°

,挤压比为25,挤压速度为0.4m/s。

[0043]

经检测,表1示出实施例2力学性能检测结果。

[0044]

实施例3

[0045]

s1、合金熔炼:以纯mg锭、mg-20gd中间合金、mg-20er中间合金以及mg-zr中间合金为原料,按gd:1.5%,er:1.5%,zr:0.6%,余量为mg进行配料,将合金配料熔化后通过半连续铸造成镁合金铸锭。半连续铸造流程:将合金原料先预热至80℃,加入坩埚中,撒上覆盖剂,再升温至700℃,在sf6和co2气氛保护下进行熔炼;全部熔化后,清除熔渣,精炼15min;精炼结束后,清除熔渣,保温静置30min;取样并分析成分,若成分合格,降温至690℃进行半连续浇铸。

[0046]

s2、热处理:将s1制得的镁合金铸锭进行固溶处理并空冷,固溶温度为450℃,固溶时间为12h。

[0047]

s3、锻压处理:将s2制得的镁合金锭预热至锻压温度,进行锻压处理,锻压采用单道次模锻方式,锻压温度为400℃,保压时间5min,保证坯锭充满型腔,锻压后坯锭直径需大于挤压坯锭直径8%,锻造应变量10%。

[0048]

s4、机加工:将s3制得的镁合金锭机加工为所需尺寸挤压坯料。

[0049]

s5、镦粗:将s4所得的挤压坯料预热至挤压温度,并在挤压机中使用实心钢模进行镦粗,镦粗比为1.5,挤压温度为400℃。

[0050]

s6、挤压成形:将s5镦粗过的挤压坯锭,采用非对称挤压模具挤压成形,制得镁合金挤压板材。非对称模具由上挤压模腔和下成型通道孔组成,上挤压模腔的应变段截面呈非等腰三角形,下成型通道孔为矩形,其中坡角∠α=45

°

,坡角∠β=60

°

,挤压比为25,挤压速度为0.4m/s。

[0051]

经检测,表1示出实施例2力学性能检测结果。

[0052]

对比例1

[0053]

使用市场上可直接购买到的az31镁合金,加工成直径80mm、长300mm圆柱体,采用热挤压工艺一次挤压成形,挤压温度为420℃,挤压比为25,挤压速度为1mm/s。

[0054]

经检测,az31镁合金变形材的力学性能如表1所示。

[0055]

对比可发现,加入er、gd元素及zr元素后,镁合金变形材室温延伸率有了明显提高,体现出er元素及zr元素通过弱化织构及晶粒细化的方法,对镁合金室温塑性的正面作用。

[0056]

以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

[0057]

本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1