一种Mg-Nd-Zr-Sr-Sc-Sm生物可降解镁合金及其制备方法与流程

一种mg-nd-zr-sr-sc-sm生物可降解镁合金及其制备方法

技术领域

1.本发明属于生物医用金属材料制备技术领域,具体涉及一种mg-nd-zr-sr-sc-sm生物可降解镁合金及其制备方法。

背景技术:

2.生物医用材料是用来对生物体进行诊断、治疗、修复或替换其病损组织、器官或增进其功能,同时对人体无不良影响的一类材料。目前,生物医用有机、无机材料、生物医用复合材料与生物医用金属材料等作为生物医用材料被广泛用于临床医疗中。其中,生物医用金属材料相较于其他医用材料,具有优良的力学性能——较高的强度、良好的韧性、较高的抗弯曲疲劳强度,优异的加工性能,良好的生物相容性和耐腐蚀性能等优良性能,在医学应用中主要作为承力材料使用,如:骨科内植物、心血管支架等。

3.镁合金具有较低的密度1.74g/cm3,与人体骨密度(1.78~2.1g/cm3)相当。且镁是目前所有金属材料中,生物力学性能(41~45gpa)最接近人体正常骨组织的,可有效缓解应力遮挡。同时,镁是人体内第二重要的阳离子,可参与蛋白质的合成,激活体内多种酶,调节神经肌肉和中枢神经系统的活动。镁在体内可降解为可溶的无毒氧化物通过循环排出体外。镁合金因其优异的力学性能、可降解性、生物相容性,成为一种应用前景广泛的生物医用金属材料。

4.又如中国发明专利申请《一种植入心脏的医用可降解耐腐蚀镁合金支架及其制备方法》,其专利申请号为cn201810408301.6(申请公布号为cn108677074a)公开了一种植入心脏的医用可降解耐腐蚀镁合金支架由以下质量百分比的元素组成:zn 12.5-13、nd 3.6-3.8、ca 3.2-3.8、mn 1.1-1.3、y 0.5-0.8、zr 0.2-0.4、sn 0.5-0.7、gd 0.4-0.5、sr 0.2-0.3,nd/y 4.55-7,gd/zr 1.1-2.4,其余为mg和不可避免的杂质元素,所述不可避免的杂质元素的组分及各组分重量百分比为:fe 0.002-0.005%,ni 0.005-0.008%,si 0.015-0.05%,金相组织中mg3nd析出物粒径为0.10-0.15μm,mg3y2zn3析出物粒径为0.15-0.20μm,金相组织中ca2mg6zn3析出物粒径为0.3-0.5μm,该专利中镁合金晶粒为50-60μm,抗拉强度300-380mpa,屈服强度180-250mpa,伸长率20-35%。上述专利中的合金含量高,从经济性上来说并不划算;同时,部分元素的添加作用重复,如zn作为弱晶粒细化剂,有形成显微缩松的倾向,添加量高达12.5~13%,而zr作为最有效的晶粒细化剂其对组织晶粒的细化作用强于zn。重稀土元素y容易在脑中富集,作为医用植入体添加重稀土元素对健康有害。

5.又如本技术人在先申请中国发明专利《一种mg-y-nd-(la+ce)-zr生物可降解镁合金》,其专利号为zl201910743108.2(授权公告号为cn110468319b)公开了一种mg-y-nd-(la+ce)-zr生物可降解镁合金由以下质量百分比的组分组成:y:3.0~4.5%、nd:2.0~3.5%、zr:0.3~1.0%、镧铈复合稀土:0.05~0.5%,其余为镁和不可避免的杂质,杂质含量≤0.1%,其中镧铈复合稀土中的镧铈含量各占50%。虽然获得了较好的耐腐蚀性,但是抗拉强度较低,均低于225mpa,无法满足需求。ce有细胞毒性,对健康有害。另外,有文献研究表明重稀土元素容易在脑中富集。考虑到医用植入体应对人体无害,应尽量避免添加重稀土

元素y或极少量添加。

6.又如中国发明专利《一种新型生物可降解锌基金属材料及采用该材料获得的输尿管扩张支架》,其专利申请号为cn201610310818.2公开了一种新型生物可降解锌基金属材料,由锌和/或锌合金组成,其中,锌合金为zn与下列一种或多种元素的合金:mg、al、ti、cu、ag、si、ca、sr、y、zr、sc、gd、nd、dy、er、li、mn、la、ce、pr、sm、tb、ho、tm、yb、lu。实现力学性能和腐蚀性能可控,抗拉强度的范围为110-400mpa,室温延伸率的范围为0.3-50%,在模拟尿液中降解速率为0.1-1.5mm/年,降解时间控制在3周-1.5年。轻稀土元素ce有细胞毒性,重稀土元素,包含gd、tb、dy、y、ho、er、tm、yb、lu等容易在脑中富集,同时al对成骨细胞和神经元有害,可以杀死神经细胞,有记忆力减退、行动迟缓等不良影响。考虑到医用植入体应对人体无害,应避免添加上述元素或极少量添加。

7.因此,需要对现有的生物可降解镁合金作进一步的改进。

技术实现要素:

8.本发明所要解决的第一个技术问题是针对上述现有技术的现状,提供一种兼具高抗拉强度、硬度及良好耐蚀性的mg-nd-zr-sr-sc-sm生物可降解镁合金。

9.本发明所要解决的第二个技术问题是,提供了一种上述mg-nd-zr-sr-sc-sm生物可降解镁合金的制备方法。

10.本发明解决上述第一个技术问题所采用的技术方案为:一种mg-nd-zr-sr-sc-sm生物可降解镁合金,其特征在于,按照重量百分比计,由以下组分组成:nd:4~5%,zr:1~1.5%,sr:2~2.5%,sc:1.2~2%,sm:0.8~2.8%,其他不可避免的杂质含量≤0.1%,其余为mg。

11.轻稀土元素中,sm在镁中的固溶度最大,高达5.8%;nd在镁中的最大固溶度也有3.6%,两种元素在镁合金中具有优良的强化效果,通过控制sm:0.8~2.8%和nd:4~5%提高了抗拉强度。sm、nd与mg形成的析出相mg

24

sm5、mg

12

nd在固溶处理过程中完全回溶进基体中,形成过饱和固溶体,进行时效后,硬度大幅提升。同时,nd与mg形成的强化相mg2nd可使镁合金的抗拉强度增加。随着温度的升高,这种强化效果更加明显,不仅强度提高,塑性也得到了提高。同时nd可以提高镁合金的耐腐蚀性。

12.sc加入镁中可以细化晶粒,提高镁合金的强度和塑性。sc在镁中有较大的固溶度,与mg、zr形成的固溶体可以起到析出强化的作用,提高镁合金的强度。同时,晶粒越细电偶腐蚀越均匀,镁合金的耐腐蚀性越好。sc不易与镁形成第二相,单相镁合金的耐蚀性较好。且氧化形成的sc2o3能够和mg(oh)2共同形成较为致密的钝化层从而保护基体。mg-sc合金是一种存在形状记忆的镁基合金,为医用植入物的研究提供了一种新的发展方向。

13.合金元素zr通常与稀土元素一起添加进镁合金,是最有效的晶粒细化剂。通过zr与稀土元素sm、nd、sc相互配合作用,在凝固过程中可以细化镁合金晶粒。相比于纯镁,mg-zr合金的抗拉强度和延伸率提高,腐蚀速率降低。同时,zr可以清除熔体中的fe、al、si等元素,改善室温抗拉性能。

14.sr作为人体必须的微量元素之一,成年人体内大概含有140mgsr,几乎全部存在于骨中,可以促进骨组织愈合,提高骨组织强度;且具有良好的生物相容性。sr在镁合金凝固时会富集在固—液前沿,增大固—液界面前沿的实际过冷度,有效细化镁合金晶粒,主要以

细小而弥散分布的mg

17

sr2相存在,有助于提高镁合金的力学性能。细化镁合金晶粒的同时,还促进了腐蚀过程中腐蚀产物膜的形成,起到屏障保护作用,有助于提高镁合金的抗腐蚀性能。

15.具体地,所述可降解镁合金的抗拉强度为350~420mpa,屈服强度为290~356mpa,维氏硬度为45~52,延伸率大于30%,96h平均腐蚀速率为0.09~0.21mg/(cm2·

h)。如此,该可降解镁合金具有良好的力学性能、硬度和耐蚀性。

16.本发明解决上述第二个技术问题所采用的技术方案为:一种所述的mg-nd-zr-sr-sc-sm生物可降解镁合金的制备方法,其特征在于,依次包括有以下步骤:

17.1)按照上述重量百分比,将纯镁、sr粉、mg-nd中间合金、mg-zr中间合金、mg-sc中间合金、mg-sm中间合金进行配料;

18.2)将坩埚和铸模预热至170℃以上,冷却至70℃~80℃,涂上zno涂料,再将坩埚加热到670℃~800℃,放入纯镁和sr粉,撒入覆盖剂;

19.3)待温度加热至850℃~950℃,加入mg-sc中间合金、mg-nd中间合金,搅拌后除渣,再撒入覆盖剂,保温30~40分钟;

20.4)升温至980~1000℃,加入mg-zr中间合金、mg-sm中间合金,搅拌、除渣,再次撒入溶剂,保温20~30分钟;

21.5)将温度降至850℃~950℃,加入精炼剂进行精炼后静置25~35分钟,再降温至780℃~870℃,将熔体浇注到预热温度为190~210℃的钢模中,室温冷却获得铸锭;

22.6)对铸锭进行退火处理,挤压或锻造,固溶处理后获得镁合金;

23.优选地,在步骤2)中,将坩埚加热到750℃,在步骤4)中,保温时间为30分钟,在步骤5)中精炼后静置30分钟。

24.优选地,在步骤6)中,挤压时的挤压温度为在270℃~450℃,挤压比为10~80。

25.优选地,在步骤6)中,锻造时首先为在300℃~550℃,保温时间为5~55小时,随后在270℃~450℃下进行锻造,锻造率为10%~50%。

26.优选地,在步骤6)中,固溶处理温度500~580℃,处理时间8~14小时。

27.与现有技术相比,本发明的优点在于:本发明的生物可降解镁合金采用多元少量合金化原则,避免添加会在人体脑部聚集的重稀土元素,选择添加对人体无毒的轻稀土元素nd、sm、稀土元素sc及合金化元素zr、sr,提高镁合金的力学性能和耐腐蚀性。另外,合金化元素sr可促进成骨,抑制骨吸收,在伴随镁合金降解时局部释放的sr可促进骨愈合。

28.本发明的生物可降解镁合金通过后续简单的变形加工处理——挤压或锻造,实现调控镁合金的力学性能和降解速率,获得优良的力学性能、耐腐蚀性能,适用于医学植入,尤其适用于制备骨修复材料,在医学领域具有广泛的应用前景。另外,镁合金在实现治疗效果后,可在人体内自然降解并排出体外,避免了对人体的再次伤害。

具体实施方式

29.以下结合实施例对本发明作进一步详细描述。

30.实施例1:

31.本实施例的mg-nd-zr-sr-sc-sm生物可降解镁合金的制备方法如下:

32.采用真空中频感应电炉熔炼,按照下表1所示成分配料,在电阻炉中将坩埚和铸模

预热至170℃以上,冷却至70℃,涂上zno涂料,再将坩埚加热到750℃,放入纯镁(99.9wt%)和sr粉(99.8wt%),并撒入覆盖剂,保温20分钟左右;待温度加热至900℃时,加入mg-sc中间合金、mg-nd中间合金,搅拌后除渣,再撒入覆盖剂,保温35分钟;待升温至980℃,加入mg-zr中间合金、mg-sm中间合金,搅拌、除渣,再次撒入溶剂,保温30分钟后,将温度降至900℃,加入精炼剂进行精炼后静置30分钟,再降温至850℃,将熔体浇注到预热温度为190℃的钢模中,室温冷却获得铸锭。将铸锭在520℃下保温10小时,进行退火处理,空冷至430℃进行挤压,获得φ10mm镁合金棒。在570℃下固溶处理10小时,随炉冷却,其性能具体参见下表2所示。

33.实施例2:

34.本实施例与上述实施例1的区别仅在于:1、配料的不同,具体参见下表1所示;2、制备方法中工艺参数有所不同,具体地,退火处理步骤中:铸锭在480℃下保温10小时,进行退火处理,空冷至400℃进行挤压,获得φ10mm镁合金棒,在550℃下固溶处理10小时,随炉冷却。该实施例的性能具体参见下表2所示。

35.实施例3:

36.本实施例与上述实施例1的区别仅在于:1、配料的不同,具体参见下表1所示;2、制备方法中工艺参数有所不同,具体地,退火处理步骤中:铸锭在450℃下保温10小时,进行退火处理,空冷至350℃进行挤压,获得φ10mm镁合金棒,在530℃下固溶处理10小时,随炉冷却。该实施例的性能具体参见下表2所示。

37.实施例4:

38.本实施例与上述实施例1的区别仅在于:1、配料的不同,具体参见下表1所示。

39.实施例5:

40.本实施例与上述实施例1的区别仅在于:1、配料的不同,具体参见下表1所示。

41.实施例6:

42.本实施例与上述实施例1的区别仅在于:制备方法中工艺参数有所不同,具体地,

43.在电阻炉中将坩埚和铸模预热至170℃以上,冷却至75℃,涂上zno涂料,再将坩埚加热到670℃,放入纯镁和sr粉,并撒入覆盖剂,保温20分钟左右;待温度加热至850℃时,加入mg-sc中间合金、mg-nd中间合金,搅拌后除渣,再撒入覆盖剂,保温40分钟;待升温至990℃,加入mg-zr中间合金、mg-sm中间合金,搅拌、除渣,再次撒入溶剂,保温25分钟后,将温度降至850℃,加入精炼剂进行精炼后静置25分钟,再降温至780℃,将熔体浇注到预热温度为200℃的钢模中,室温冷却获得铸锭。将铸锭在500℃下保温8小时,进行退火处理,空冷至450℃进行挤压,挤压比为50,获得φ10mm镁合金棒,在580℃下固溶处理8小时,随炉冷却。该实施例的性能参见下表2所示。

44.实施例7:

45.本实施例与上述实施例1的区别仅在于:制备方法中工艺参数有所不同,具体地,

46.在电阻炉中将坩埚和铸模预热至170℃以上,冷却至80℃,涂上zno涂料,再将坩埚加热到800℃,放入纯镁和sr粉,并撒入覆盖剂,保温20分钟左右;待温度加热至950℃时,加入mg-sc中间合金、mg-nd中间合金,搅拌后除渣,再撒入覆盖剂,保温30分钟;待升温至1000℃,加入mg-zr中间合金、mg-sm中间合金,搅拌、除渣,再次撒入溶剂,保温20分钟后,将温度降至950℃,加入精炼剂进行精炼后静置35分钟,再降温至870℃,将熔体浇注到预热温度为

210℃的钢模中,室温冷却获得铸锭。将铸锭在500℃下保温8小时,进行退火处理,空冷至270℃进行挤压,挤压比为10,获得φ10mm镁合金棒,在500℃下固溶处理14小时,随炉冷却。该实施例的性能参见下表2所示。

47.实施例8:

48.本实施例与上述实施例2的区别仅在于:制备方法中工艺参数有所不同,具体地,

49.在电阻炉中将坩埚和铸模预热至170℃以上,冷却至80℃,涂上zno涂料,再将坩埚加热到800℃,放入纯镁和sr粉,并撒入覆盖剂,保温20分钟左右;待温度加热至950℃时,加入mg-sc中间合金、mg-nd中间合金,搅拌后除渣,再撒入覆盖剂,保温30分钟;待升温至1000℃,加入mg-zr中间合金、mg-sm中间合金,搅拌、除渣,再次撒入溶剂,保温20分钟后,将温度降至950℃,加入精炼剂进行精炼后静置35分钟,再降温至870℃,将熔体浇注到预热温度为210℃的钢模中,室温冷却获得铸锭。将铸锭在300℃下,保温时间为5小时,随后在320℃下进行锻造,锻造率为10%,在550℃下固溶处理10小时,随炉冷却。

50.实施例9:

51.本实施例与上述实施例2的区别仅在于:制备方法中工艺参数有所不同,将铸锭在400℃下,保温时间为10小时,随后在270℃下进行锻造,锻造率为30%,在550℃下固溶处理10小时,随炉冷却。该实施例的性能具体参见下表2所示。

52.实施例10:

53.本实施例与上述实施例3的区别仅在于:制备方法中工艺参数有所不同,具体地,

54.在电阻炉中将坩埚和铸模预热至170℃以上,冷却至75℃,涂上zno涂料,再将坩埚加热到670℃,放入纯镁和sr粉,并撒入覆盖剂,保温20分钟左右;待温度加热至850℃时,加入mg-sc中间合金、mg-nd中间合金,搅拌后除渣,再撒入覆盖剂,保温40分钟;待升温至990℃,加入mg-zr中间合金、mg-sm中间合金,搅拌、除渣,再次撒入溶剂,保温25分钟后,将温度降至850℃,加入精炼剂进行精炼后静置25分钟,再降温至780℃,将熔体浇注到预热温度为200℃的钢模中,室温冷却获得铸锭。将铸锭在550℃下,保温时间为55小时,随后在450℃下进行锻造,锻造率为50%,在530℃下固溶处理10小时,随炉冷却。该实施例的性能具体参见下表2所示。

55.该实施例的性能具体参见下表2所示。

56.实施例11:

57.本实施例与上述实施例3的区别仅在于:制备方法中工艺参数有所不同,退火处理步骤中:铸锭在400℃下,保温10小时,进行退火处理,空冷至450℃进行挤压,挤压比为80,获得φ10mm镁合金棒,在530℃下固溶处理10小时,随炉冷却。

58.表1为实施例1~5中mg-nd-zr-sr-sc-sm可降解镁合金的成分组成(wt%)

59.实施例ndzrsrscsmmg实施例14.91.42.41.82.6余量实施例24.51.22.21.42.0余量实施例34.21.02.11.21.3余量实施例441.52.51.50.8余量实施例551.3222.8余量

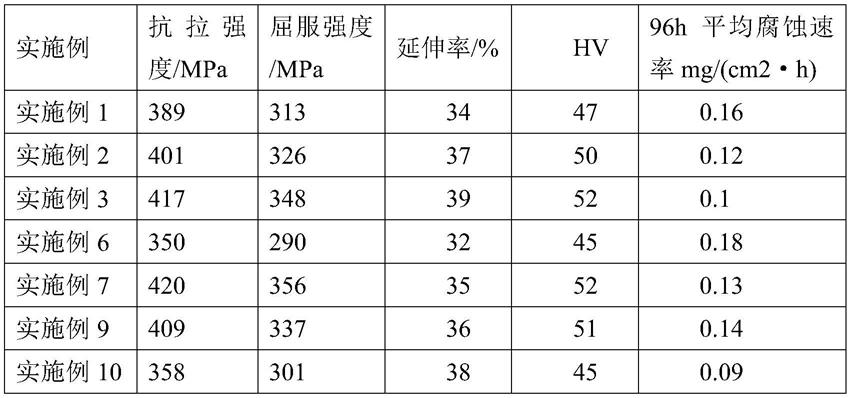

60.表2为实施例1~3、实施例6、实施例7、实施例9和实施例10中mg-nd-zr-sr-sc-sm

可降解镁合金的力学性能及抗腐蚀性能

[0061][0062]

上表1中各个实施例中不可避免的杂质含量≤0.1%。由上表2可知,本发明制备的镁合金同时兼具较高的抗拉强度、屈服强度、延伸率和耐腐蚀性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1